Сварные дымосборники | Системы вытяжки сварочного дыма

Сварочный дым или сварочный дым является обычным побочным продуктом металлообработки на промышленных предприятиях, в цехах по изготовлению металлоконструкций и в технических учебных заведениях. Их может быть небольшое количество в изолированном механическом цехе или серьезная проблема «голубой дымки», которую необходимо решать при массовом производстве сборных металлических конструкций.

SysTech поставляет системы вентиляции сварочных цехов с применением различного промышленного вентиляционного оборудования, такого как мобильные или стационарные пылеуловители, скамейки с нисходящим потоком и боксы, которые разработаны с учетом конкретных эксплуатационных требований каждого клиента.

Почему важны вытяжные системы для сварки

Рабочие, выполняющие сварочные работы, постоянно контактируют с потенциально опасными сварочными дымами и газами.

Чем опасен сварочный дым и дым?

- Дым от сварки состоит на 30-80 процентов из частиц субмикронного размера. Без надежной системы сбора сварочного дыма эти частицы остаются в воздухе во взвешенном состоянии и попадают в дыхательные пути.

- При сварке могут выделяться опасные газы. Сварочный дымосборник помогает удалять токсины из воздуха.

- Сварка нержавеющей стали (шестивалентный хром) теперь регулируется стандартом OSHA 29 CFR1910.1026, где допустимый предел воздействия (PEL) для Cr (VI) составляет 5 мкг/м³.

Пылеуловители для столов для плазменной и лазерной резки

Еще одной операцией металлообработки, при которой образуются дым и дым, являются процессы термической резки столов для плазменной и лазерной резки.

Стол для плазменной резки, оснащенный системой сбора пыли

Каковы опасности дыма и дыма термической резки?

- Дым от плазменной резки состоит из частиц размером 10 микрон или меньше.

- Частицы лазерной резки в основном имеют размер 1 микрон или меньше.

- Система сбора дыма обязательна в обоих случаях, так как эти частицы остаются во взвешенном состоянии в воздухе и представляют потенциальную опасность для здоровья рабочих.

Мы знаем, что безопасность всегда стоит на первом месте, но если производство имеет важное значение, а обслуживание требует минимального обслуживания, позвольте компании SysTech спроектировать ваше следующее решение для сварочной вытяжной системы, и все важные критерии будут соблюдены

Выделение загрязнителей при сварке металлов

| Таблица 1. Выделение загрязнителей при сварке металлов | ||||||||

| Способ сварки и марка сварочного материала | Выделение загрязнителя, г/кг сварочного материала | Прочих загрязнителей | ||||||

| сварочого аэрозоля | соединения марганца | оксидов хрома | фтористого водорода | оксидов азота | оксида углерода | наимен. | кол-во | |

| Ручная дуговая сварка сталей электродами | ||||||||

| УОНИ-13/55 | 18,6 | 0,97 | — | 0,93 | — | — | фториды | 2,6 |

| УОНИ- 13/65 | 7,5 | 1,41 | — | 1,17 | — | — | фториды | 0,8 |

| АНО-4 | 6,0 | 0,69 | — | — | — | — | — | — |

| АНО-6 | 16,3 | 1,95 | — | — | — | — | — | — |

| АНО-11 | 22,4 | 0,87 | — | — | — | — | — | — |

| ЭА-606/11 | 11,0 | 0,68 | 0,6 | 0,4 | 1,3 | 1,4 | — | — |

| M33-III | 40 | — | — | — | — | — | — | — |

| ЦТ-15 | 7,9 | 0,55 | 0,35 | 1,61 | — | — | оксиды никеля | 0,39 |

| Ручная дуговая сварка чугуна | ||||||||

| ЦЧ-4 | 13,8 | 0,43 | — | 1,87 | — | ванадий | 0,54 | |

| Ручная дуговая сварка меди | ||||||||

| ЩЗЧ-1 | 14,7 | 0,47 | — | 1,65 | — | медь | 4,42 | |

| Вольфрам под гелием | 20 | — | — | — | — | — | вольфрам | 0,08 |

| медь | 2,1 | |||||||

| СрМ-0,75 (проволока) Ручная сварка алюминия | 17,1 | 0,44 | — | — | — | медь | 15,4 | |

| ОЗА-1 | 38,1 | — | — | — | — | — | аэрозоль оксида | 20 |

| алюминия | ||||||||

| Проволока | ||||||||

| ЭП-245 | 12,4 | 0,54 | — | 0,36 | — | оксиды железа | 11,5 | |

| ПП-106, ПП-108 | 12 | 0,7 | — | — | 0,8 | — | оксиды железа | 0,7 |

| Проволока | ||||||||

| СВ-08Г2С | 9,7 | 0,5 | 0,02 | — | 14 | оксиды железа | 7,48 | |

| СВ-Х19Н9Ф2СЗ | 7 | 0,42 | 0,03 | — | — | 14 | оксиды железа | 0,04 |

| СВ-10Х20Н7СТ | 8 | 0,45 | 0,03 | — | — | — | — | — |

| СВ-16Х16Н25М6 | 15 | 2 | 1 | — | — | оксиды никеля | — | |

| ЭП-245 | 12,4 | 0,61 | — | — | — | 3,2 | — | — |

| СВ-О8ХГН2МТ | 6,5 | — | 0,03 | — | 0,8 | 11 | оксиды титана | 0,4 |

| медь | 11 | |||||||

| Проволока | ||||||||

| МНЖ-КГ5-1-02-0.2 | 18 | 0,3 | — | — | — | — | оксиды никеля | 0,8 |

| КМЦ | 8,8 | 0,6 | — | — | — | — | медь | 6 |

| Проволока | ||||||||

| Д-20 | 10,9 | 0,09 | — | — | — | — | оксиды алюминия | 7,6 |

| АМЦ | 22,1 | 0,62 | — | — | 2,45 | — | — | 20 |

| АМГ-6Т | 50 | 0,25 | — | 0,33 | — | — | 8,5 | |

| Алюминиевая | 10 | — | — | — | 0,9 | — | — | — |

| Титановая | 14,7 | — | — | — | — | — | оксиды титана | 5 |

| Неплавящиеся электроды | 61 | — | — | — | — | — | оксиды алюминия | 28 |

| ОЗА-2/ак,ОЗА-1 | 38,5 | — | — | — | — | — | — | 20 |

| Сварка стали с флюсами | ||||||||

| ОСП-45 | 0,09 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,36 |

| ФЦ-2, ФЦ-6, ФЦ-7 | 0,09 | 0,01 | — | 0,05 | 0,005 | — | соединения кремния | 0,03 |

| ФЦ-11, ФЦ-12 | 0,09 | 0,05 | — | 0,02 | — | — | — | 0,05 |

| АН-22 | 0,12 | 0,01 | — | 0,02 | — | — | — | — |

| АН-26, АН-30, АН-42 | 0,08 | 0,05 | — | 0,03 | — | — | — | — |

| АН-60, АН-64 | 0,09 | 0,02 | — | — | — | — | — | — |

| АН-348А | 0,1 | 0,03 | — | 0,2 | 0,006 | — | прочие фториды | 0,16 |

| АНК-30 | 0,26 | 0,12 | — | 0,018 | — | — | соединения кремния | 0,05 |

| ЖС-450 | 5,8 | 0,142 | — | 0,18 | — | 22,4 | — | — |

| К-1 | 0,06 | 0,023 | — | 0,15 | — | 0,5 | — | — |

| К-8 | 4,9 | 0,13 | — | 17,8 | — | — | ||

| К-11 | 1,3 | 0,089 | — | 0,14 | 0,6 | — | — | — |

| Таблица 2. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны сварочных цехов | ||||

| Наименование вещества | ПДК, мг/м3 | Класс Опасности | Агрегатное состояние (а — аэрозоль, п — пары) | Примечание |

| содержание марганца в сварочных аэрозолях, масс.% | ||||

| до 20 | 0,20 | 2 | а | |

| до 20-30 | 0,10 | 2 | а | |

| хроматы, бихроматы | 0,01 | 1 | а | в пересчете на CrO3 |

| оксид хрома (Cr2O3) | 1,00 | 2 | а | |

| никель и его оксиды | 0,05 | 1 | а | в пересчете Ni |

| оксид цинка | 0,50 | 2 | а | |

| титан и его двуоксид | 10,00 | 4 | а | |

| алюминий и его сплавы | 2,00 | 2 | а | по Al |

| медь металлическая | 1,00 | 2 | а | |

| вольфрам | 6,00 | 3 | а | |

| двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60 % | 2,00 | 4 | a | |

| двуоксид азота | 2,00 | 2 | п | |

| озон | 0,10 | 1 | п | |

| оксид углерода | 20,00 | 4 | п | |

| фтористый водород | 0,05 | 1 | п | |

| соли фтористоводородной кислоты: | ||||

| хорошо растворимые (NaF, KF) | 0,20 | 2 | а | по HF |

| плохо растворимые (AIF2, NaAIFd) | 0,50 | 2 | а | по HF |

| Таблица 3. Выделение загрязнителей при газовой и плазменной резке металлов | |||||||||||||

| Способ резки, вид и толщина металла | Выделение на м реза, г/м за 1 час работы, г/ч, в том числе оксидов | ||||||||||||

| Аэрозоля, всего в | Mg | Cr | Ni | Al | CO | NOx | |||||||

| г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч | г/м | г/ч |

| Резка газовая стали углеродистой толщиной | |||||||||||||

| 5 мм | 2,25 | 74 | 0,07 | 2,3 | 1,5 | 50 | 1,2 | 40 | |||||

| 10 мм | 4,5 | 130 | 0,13 | 3,8 | 2,2 | 6,3 | 2,2 | 65 | |||||

| 20 мм | 9 | 200 | 0,27 | 6 | 2,3 | 65 | 2,4 | — | |||||

| Резка газовая стали делигированной толщиной | |||||||||||||

| 5 мм | 2,5 | 80 | 0,12 | 4 | 1,3 | 43 | 1 | 35 | |||||

| 10 мм | 5 | 150 | 0,23 | 6,7 | 1,9 | 55 | 1,5 | 43 | |||||

| 20 мм | 10 | 225 | 0,47 | 10,5 | 2,6 | 57 | 2 | 45 | |||||

| Резка газовая стали марганцовистой толщиной | |||||||||||||

| 5 мм | 2,5 | 80 | 0,6 | 20 | 1,4 | 46 | 1,1 | 36 | |||||

| 10 мм | 5 | 140 | 1,6 | 35 | 2 | 58 | 1,6 | 47 | |||||

| 20 мм | 10 | 220 | 2,4 | 55 | 2,7 | 60 | 2,2 | 50 | |||||

| Резка газовая сплавов титана толщиной | |||||||||||||

| 4 мм | 5 | 140 | 4,7 | 130 | 0,6 | 17 | 0,2 | 6 | |||||

| 12 мм | 15 | 315 | 14 | 280 | 1,5 | 32 | 0,6 | 13 | |||||

| 20 мм | 25 | 390 | 22 | 345 | 2,5 | 38 | 1 | 16 | |||||

| 30 мм | 35 | 350 | 33 | 335 | 2,7 | — | 1,5 | — | |||||

| Резка плазменная стали углеродистой толщиной | |||||||||||||

| 10 мм | 40 | 810 | 0,12 | 24 | 1,4 | 7 | |||||||

| Резка плазменная стали низколегированной толщиной | |||||||||||||

| 14 мм | 6 | 790 | 0,18 | 24 | 2 | 265 | 10 | 130 | |||||

| 20 мм | 10 | 960 | 0,3 | 29 | 2,5 | — | 14 | — | |||||

| Резка плазменная стали легированной толщиной | |||||||||||||

| 5 мм | 3 | 990 | 0,14 | 46 | 1.5 | — | 6 | 200 | |||||

| 10 мм | 5 | 1370 | 0,24 | 66 | 1.9 | 470 | 10 | — | |||||

| 20 мм | 12 | 1600 | 0,58 | 77 | 2.1 | — | 13 | — | |||||

| Резка плазменная стали марганцовистой толщиной | |||||||||||||

| 5 мм | 4 | 790 | 0,72 | 140 | 1,4 | — | 7 | 128 | |||||

| 10 мм | 6 | 765 | 1,16 | 1,50 | 2 | 265 | 10 | — | |||||

| 20 мм | 10 | 920 | 1,73 | 170 | 2,5 | — | 13 | — | |||||

| Резка сплавов алюминия толщиной | |||||||||||||

| 8 мм | 3 | — | 2,5 | — | 0,5 | — | 2 | 612 | |||||

| 20 мм | 4 | 480 | 3,5 | 440 | 0,6 | 75 | 3 | — | |||||

| 80 мм | 6,5 | — | 8 | — | 1 | — | 9 | — | |||||

| Резка плазменная сплавов титана толщиной | |||||||||||||

| 10 мм | 3 | 455 | 2,7 | 425 | 0,4 | — | 11 | 160 | |||||

| 20 мм | 7 | 645 | 6,4 | 515 | 0,5 | 40 | 15 | — | |||||

| 30 мм | 12,5 | 680 | 12 | 640 | 0,6 | — | 19 | — |

Формула расчета производительности

Важно правильно рассчитать необходимую мощность вентсистемы. Расчет делается так: объем помещения в кубометрах умножается на нужную краткость воздухообмена. На всякий случай к результату нужно прибавить 10-20% мощности сверху

На всякий случай к результату нужно прибавить 10-20% мощности сверху.

Для примера возьмем цех со следующими параметрами:

- длина – 8 м;

- ширина – 5 м;

- высота – 3 м.

Вентиляционные траншеи в покрасочной камере

Вентиляционные траншеи в покрасочной камере

Сначала вычисляем объем: 8 х 5 х 3 = 120 м³. Предположим, что цех применяется для покраски автомобилей, и нужная кратность составляет 8-10. Мы возьмем среднее: 9. Теперь используем такой способ расчета: объем помещения умножаем на кратность и выходит 1080 м³/ч. Такой объем воздуха за 1 час должна пропускать вентсистема. Далее к этому результату прибавляем 20% про запас, и получаем 1300 (округлили в большую сторону) м³/ч.

Расчет мощности нагревателя

Поскольку в помещении нужно поддерживать не только воздухообмен, но и температуру, в зимнее время обязательно придется использовать обогреватели. Чтобы рассчитать мощность отопительных приборов, используется формула P = Q х T х 0.36, где:

- Т: разница между температурой уличного воздуха и температурой, которую нужно получить внутри;

- Q: объем помещения, измеряемым в кубических метрах.

Устройство вытяжки для сварочного поста своими руками

В больших пространствах сварочную вытяжку лучше собирать профессионалам, особенно если оборудования много, но если сварочный цех небольшой, то можно организовать качественную вытяжку сварочного поста и своими руками. Тем более, все ее составляющие уже закуплены, вид определен, а расчеты сделаны. Нужно только правильно все собрать.

Вся работа делится на два этапа. Первый будет заключаться в установке общей вентиляции:

- Рядом со стеной, ведущей на улицу, делается вентиляционная камера. Далее ставят уличный вентилятор со специальной системой фильтрации, а также дополнениями для охлаждения и подогрева потока. Через полость в стене вентилятор будет всасывать чистый уличный воздух.

- Канал для движения воздушного потока устанавливают от камеры вентиляции к потолку.

- Еще один вентилятор с фильтрами должен появиться на чердаке, к нему подводится труба, по которой будет уходить отработанный воздух.

- В потолке делаются отверстия, которые соединяют с чердачным вентилятором с помощью вентиляционных каналов.

Так получается вентиляционная система смешанного типа, и вертикальная, и горизонтальная одновременно. Приточное оборудование будет подавать воздух по-разному, из-за чего он не будет застаиваться и будет возможность избежать «слепых зон» в углах мастерской.

Далее начинается второй этап, где собирается локальная вентиляционная линия, с вытяжкой для сварки у рабочих мест. Такая вытяжка не позволит большей части вредных веществ распространятся по всему цеху. Тут все проще, сбоку над верстаком рабочего места устанавливается колпак с вентилятором. К нему подсоединяется труба для вывода вредных газов, которая выводится на улицу через крышу или боковую стену.

Вентиляция для сварочного процесса очень важна, так как выбросы ядовитых веществ очень велики, даже если сварщик будет в защите, нагрузка на его легкие все равно слишком велика. Но это можно исправить, собрав вентиляцию сварочного поста. Тем более что это нетрудно, если правильно определить ее состав и сделать необходимые расчеты с опорой на СНиП.

Источник

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Рекомендуем к прочтению Как самому сделать индукционный нагреватель из сварочного инвертора

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Виды и правила обустройства

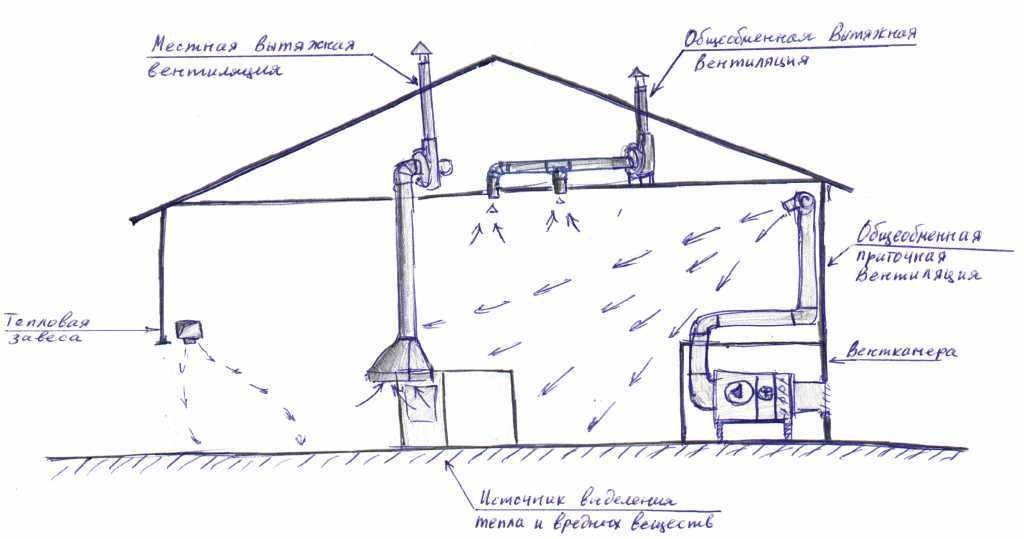

Существует два способа обустройства системы вентилирования в сварочном цеху: общеобменный и локальный. Они используются вместе, в дополнение друг к другу.

Местная схема способна устранять до 75% всех выделяемых во время работ вредных веществ. Для устранения оставшихся 25% вредных веществ используется общеобменная система.

- Нельзя допускать образования в цеху мертвых участков (из которых воздух никак не удаляется), особенно в углах. В них застаиваться воздух, имеющий в своем составе большое количество вредных веществ.

- Приточные каналы с вентиляторами следует монтировать на высоте до уровня 4 метров. Вытяжные каналы следует монтировать на противоположной стене, при этом высота обоих каналов должна быть одинаковой.

- Расстояние от стены с притоком до стены с вытяжкой не может быть более 100 метров – это запрещено. При большем расстоянии будет происходить аккумуляция отработанного воздуха в центральной зоне помещения.

- При необходимости к местной системе вытяжки можно поставить мобильный отсос, который позволит в случае необходимости двигать вытяжной зонт вместе со сварочным оборудованием.

- Вентиляционная цеховая система должна обустраиваться начиная с установки общеобменной приточно-вытяжной системы. Когда ее монтаж завершен, переходят к обустройству местной системы вентилирования.

Теперь рассмотрим подробнее особенности обустройства этих схем.

Местная схема

Основное предназначение местной схемы – очистка воздуха локально, то есть прямо на рабочем участке. Именно на месте проведения сварочных работ и скапливается больше всего вредных веществ. А вот уже в 3-4 метрах от рабочего места воздух может быть абсолютно чистым, и соответствовать санитарным нормам.

Вентиляция для сварочного поста

Вентиляция для сварочного поста

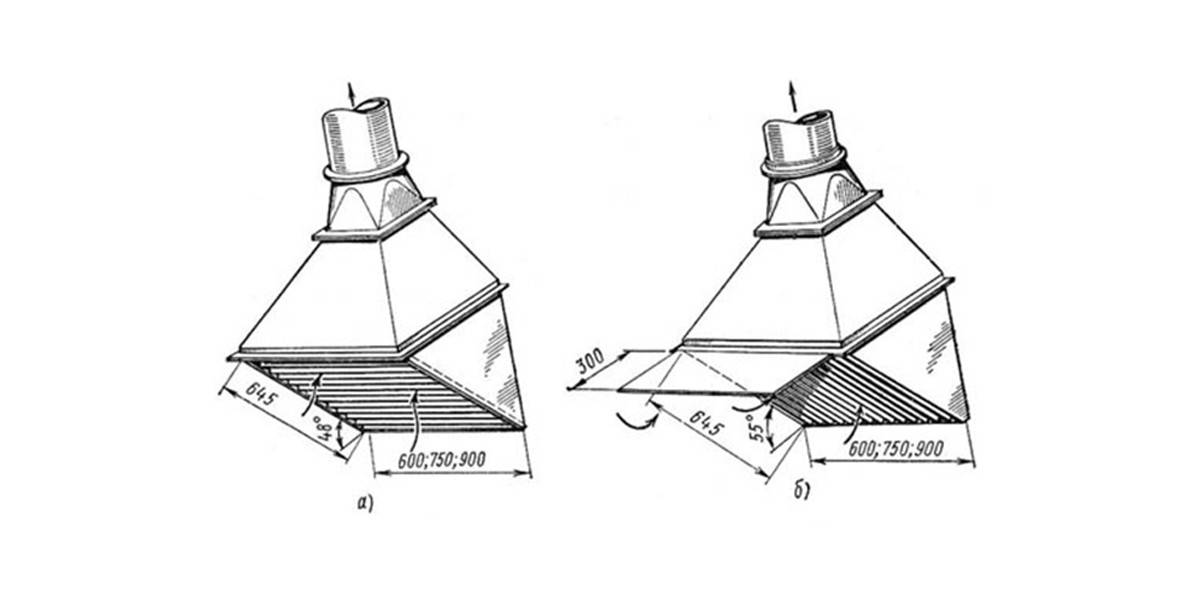

Существует два способа установки местной вентиляции: через местные отсосы либо через вытяжные приборы подъемно-поворотного вида.

В первом случае отсосы монтируются на высоте полутора метров от сварочного поста. Иногда их монтируют непосредственно в сварочные столы, что тоже неплохой вариант. В конечном счете местные отсосы соединяют с общеобменной вентиляцией цеха, используя специальные герметичные шланги.

Второй вариант представляет собой воздухоприемник, который крепится за счет шарниров и шланга (его диаметр может достигать 200 мм) в любом положении. Шланг соединяет воздухоприемник и централизованную систему вытяжки воздуха.

Обычно за счет такой конструкции удается выносить из помещения до 85% различных вредных компонентов. Ее преимущество – возможность монтажа рядом со сварочным оборудованием. В целом же подъемно-поворотная вытяжка позволяет эффективно очищать воздух на расстоянии до 8 метров от сварочного поста.

Инструкция по сборке — все цифры и производительность

Как это все собирается на практике? Для мощностей до 300 м3/ч (малые скорости большинства вытяжек) вполне хватает трубы d-125мм. На самом аппарате выходное отверстие может быть и большим.

Например, для 650 м3/ч понадобится труба d-150мм. Однако такие пластиковые трубы вы навряд ли найдете, а если использовать следующий стандартный размер d-160мм, то это получится громадная и неуклюжая конструкция, портящая весь интерьер и дизайн кухни.

Более того, придется долбить в стене заводское отверстие вентканала, расширяя его.

Поэтому в большинстве случаев и выбирают оптимальный диаметр в 125мм. А большего вам и не надо.

Принудительно-пропускная способность стандартных каналов и шахт размерами 100*150мм — 400 м3/ч.

Воздушный поток более 450 м3/ч туда уже просто не влезет (было проверено на практике), даже если у вас на вытяжке и написано — 1200 м3/ч!

Помните еще о том, что через чур занижать диаметр воздуховода по сравнению с выходным патрубком на вытяжке нельзя. Иначе вибрация и шумы будут такой силы, что конструкцию каждый месяц придется склеивать заново.

Соединение разных диаметров делается при помощи специальных переходников.

Приступим к сборке. В начале устанавливаете переходник на вытяжку и делаете к нему подключение вертикального участка.

Чтобы улучшить его звукоизоляцию, есть смысл заморочиться и наклеить сверху тепло-звукоизолирующий материал толщиной 5мм.

Им же не помешает изнутри обклеить декоративный кожух и самую шумную часть — переходник. Именно там наблюдается наибольшая турбулентность.

Далее по необходимости ставите колена под 90 градусов и другие прямые участки воздуховода, чтобы в конечном итоге выйти по направлению к отверстию в стене.

Все это склеивается силиконом, никаких суперклеев. Щелей нигде не должно быть.

Доходим до тройника. В него со стороны комнаты устанавливается клапан.

Имейте в виду, что это клапан гравитационного действия! Он открывается не за счет потока воздуха, а за счет своего веса.

У него одна половинка тяжелее другой и при этом он установлен под небольшим углом в 2 градуса.

Виды системы вентиляции

Зная требования к сварочным вытяжкам и особенности рабочего пространства, где она будет установлена, можно перейти к изучению видов вентиляций и выбору подходящей.

Для начала, они могут быть местными и общеобменными. Местная предполагает, что сварщик будет работать в небольшом пространстве, например, вытяжном шкафу, и поэтому вентиляция будет только в этой зоне. Общеобменная сварочная вытяжка охватывает все пространство мастерской. Эти виды вентиляции можно использовать и вместе.

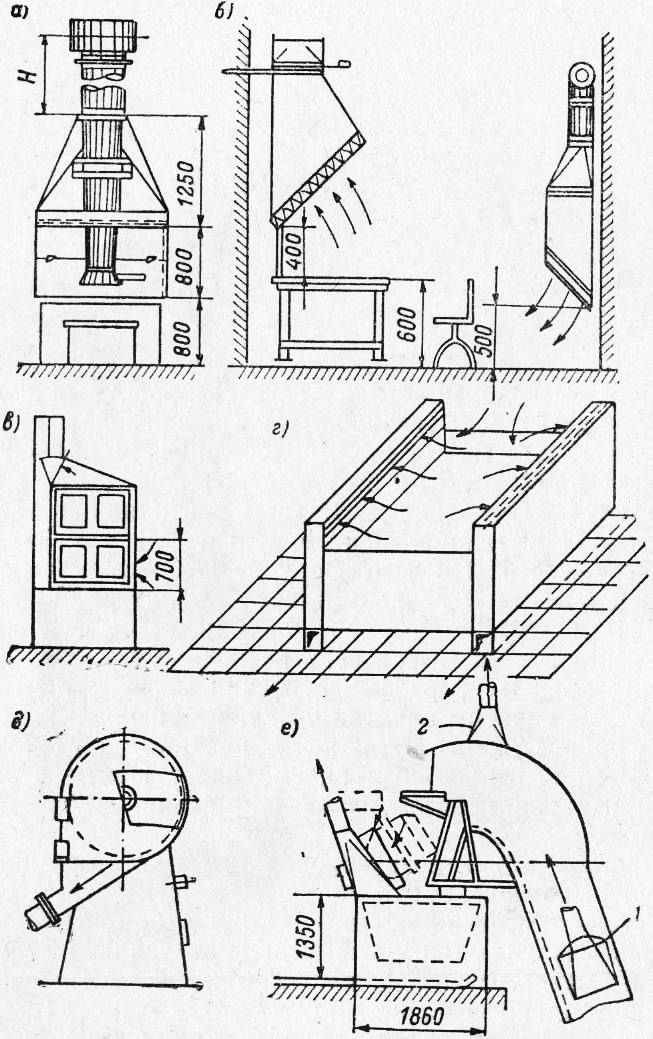

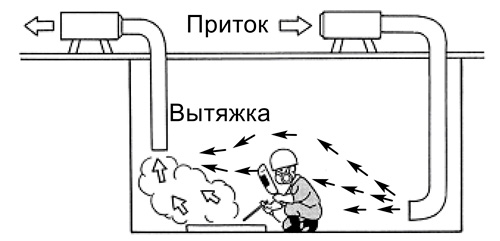

Общеобменная вентиляция может быть вертикальной и горизонтальной. Это указывает на разное направление потоков:

Горизонтальная вентиляция имеет оборудование одинаковой мощности на подаче воздуха и его откачке

Здесь важно расстояние между стенами. Вертикальная вентиляция позволяет снизить мощность приточных вентиляторов, так как устройства откачки воздуха помещаются на высоте до 6 м

Если установить выше, то циркуляция ухудшится.

Говоря подробнее, организуя горизонтальную сварочную вытяжку, нужно использовать оборудование, которое равномерно распределяет чистый воздушный поток по помещению, без застоев. Желательно иметь электрические вентиляторы и систему дефлекторов. Для типового цеха 30х20 м, горизонтальной вентиляции будет вполне достаточно.

Вертикальная система сварочной вытяжки предполагает нагнетание потока воздуха через шахты, поэтому вентиляторы иногда устанавливаются в подвалах или, наоборот, на крышах. Каналы располагаются по полам и закрываются металлическими решетками, с ячейками хотя бы 5х5 см.

Скорость вентиляции на входе здесь должна быть не ниже 0,1 м/сек. Производительность вентиляторов вытяжки на крыше в 2 раза выше, чем у приточных, поэтому так можно организовать ускоренную вентиляцию в сварочном цеху.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении

В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.

Назначение вентиляции на сварочном посту

При плазменной и дуговой сварке в воздух попадают ядовитые соединения:

- выгорающее на электродах покрытие;

- испарения металла;

- газ, использующийся при сварке.

Из-за всех этих выбросов сварщик всегда экипируется, защищая органы дыхания. Но ведь нужно, чтобы эти газы не накапливались в помещении, поэтому нужна вытяжка, позволяющая:

- удалять из воздуха оксиды, соединения и другие вещества с помощью специальных отсосов, вытяжных зонтов;

- отводить газы и мелкодисперсные частицы в вентиляцию;

- подавать чистый воздух.

Все это можно сделать, правильно организовав вентиляцию сварочного поста.

Задачи вентиляции сварочного цеха

Предотвращение опасности для здоровья работника. В процессе сварки выделяются различные газы, которые могут повредить работникам, если система вентиляции не функционирует правильно. Вентиляция помогает убрать вредные газы и сохранить здоровье работников.

Уменьшение риска возгорания в цехе. Сварка является высокой технологией и очень опасной работой, в которой используются специальные газы и материалы. Наличие хорошей вентиляционной системы может значительно снизить риск возникновения пожара и несчастных случаев.

Сохранение качества продукты. Сварочные работы могут быть сложными и требовательными, и их результаты могут сильно зависеть от влияния различных факторов, таких как температура и влажность. Вентиляция помогает сохранить оптимальные условия для производства и улучшить качество продуктов.

Сохранение оборудования в рабочем состоянии. Сварочное оборудование требует условий эксплуатации, чтобы функционировать корректно и дольше сохранять свои работоспособные свойства. Вентиляция помогает создать оптимальные условия для эксплуатации оборудования и предотвратить его поломку.

Обязательно ли нужно вентилирование для сварочного поста, и почему?

При проведении сварочных работ выделяется большое количество вредных для здоровья веществ и избыточного тепла. Например, выделяются оксиды хрома и марганца, различные фтористые соединения, опасная для легких двуокись кремния.

Пострадать от таких веществ может и сам сварщик, и окружающие (газы распространяются от места проведения работ по помещению, не ограничиваясь одним участком). Длительное воздействие таких веществ опасно для сердца и легких, а кратковременное воздействие может уменьшать производительность работников, вызывая головные боли и тошноту.

Читать также: Как нагреть металл в домашних условиях

Если подытожить, вентиляция выполняет следующие задачи:

- Отвод вредных веществ (газов, паров).

- Отвод избыточного тепла (воздух вокруг места работы нагревается).

- Постоянный приток свежего воздуха и отвод застоявшегося (затхлого, спертого).

Причем система обязательно должна регулироваться, поскольку в разное время года, при разной погоде и при разных видах и объемах работ воздухообмен нужно изменять.

Система должна работать автономно, но с возможностью изменения ее параметров вручную. Это нужно для того, чтобы корректировать характеристики микроклимата в разные поры года. Нельзя осуществлять вентилирование с повторным или циклическим применением воздушных масс – это опасно для здоровья работников.

Расчеты

Расчет производительности должен проводиться относительно количества используемых за один рабочий час электродов. Схема расчета такова:

- ручной метод сварочных работ – на 1 килограмм электродов нужно обеспечить итоговую производительность до параметра 4500 м³/час;

- полуавтоматический метод сварочных работ – на 1 килограмм электродов нужно обеспечить итоговую производительность до параметра 2 м³/час.

Еще один нюанс: при полуавтоматической работе сварщик может применять больше 5 килограмм электродов. Схема расчета в этом случае такая: производительность системы необходимо увеличивать кратно применяемому количеству электродов.

Система вентиляции

Вентиляция сварочного цеха – наиважнейшая составляющая и одно из главных требований организации сварочных цехов. С ее помощью из пространства рабочего места сварщика удаляются тяжелые газы от расплавления металлов и сгорания покрытий электродных стержней.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Многие делают ошибку, устанавливая над верстаком больших размеров зонд, который трубами или гофрами подсоединяется к общей системе вентиляции. Оптимальный и эффективный вариант – установить боковой отвод газов, чтобы они не поднимались выше уровня свариваемых заготовок.

Очень важно сделать точный расчет вентиляционной системы, чтобы обеспечить максимальный отсос воздуха из каждого рабочего места. Вентилятор лучше установить за пределами цеха

Особенно это будет актуально, если сварной цех организуется в гараже.

Небольшое помещение без вентиляции станет местом, где невозможно будет находиться без респиратора или противогаза. Да и СЭС разрешение на эксплуатацию такого плохо оборудованного цеха не даст

Поэтому очень важно не только установить систему вентиляции, но и грамотно рассчитать характеристики вентилятора, особенно мощность прибора

Плюс правильно распределить воздуховоды, чтобы они не мешали при перемещении крупногабаритных деталей. А значит, придется сделать чертеж с условием грамотного расположения всех элементов системы.

Вентиляция сварочного поста в Санкт-Петербурге (СПб)

Вентиляция сварочного поста одно из ключевых направлений деятельности компании «Нева Климат».

Мы более десяти лет профессионально занимаемся монтажом вентиляции сварочного поста в Санкт-Петербурга (СПб) и области.

Работа в помещении для сварки сопряжена с риском столкновения с повышенной концентрацией опасных веществ. Такую нежелательную ситуацию в помещении для сварки призвана предотвратить вентиляция сварочных постов.

Задачи общеобменной вентиляции сварочного цеха

Общеобменная вентиляция для помещения, где осуществляется процесс сварки, должна очищать воздух от примесей, успевших распространиться далее. Общеобменная вентиляция при сварке должна удалять «отработанный» воздух и замещать его чистым приточным.

При этом вытяжка вентиляции сварочного цеха должна быть оборудована фильтрами, очищающими воздух до его выхода в атмосферу за пределы помещения для сварки. А приточная система до поступления воздуха в сварочные помещения должна обеспечивать нужные параметры температуры и влажности. Для этого установки приточной вентиляции сварочного цеха наделяются функциями очистки, нагрева или охлаждения воздуха.

Задачи локальной вентиляции сварочного рабочего места

К задаче локальной вытяжной системы вентиляции относится удаление максимального количества вредных примесей – азота, фтора, оксида углерода, озона – из вздуха, окружающего сварочный рабочий участок. Удаление опасных веществ с помощью вытяжной вентиляции должно производиться максимально быстро, до их выхода за пределы рабочего места для сварки и попадания их в общеобменную систему вентиляции сварочного цеха.

Расчет для сварочного цеха вытяжной системы должен быть выполнен так, чтобы при сварке вредные вещества не выходили за пределы рабочего места в объемах, превышающих максимально допустимые для здоровья сотрудников.

Система приточной вентиляции сварочного рабочего места должна обеспечивать приток свежего воздуха, понижающего концентрацию вредных веществ на сварочном рабочем участке.

Расчет вентиляции сварочного цеха

Расчет системы для сварочного цеха, устанавливаемых для помещений сварки, осуществляется на основе данных о количестве используемых электродов за один час.

Расчет вытяжной системы сварочного цеха исходит из того, что при сварке ручным методом на 1 кг электродов должно приходиться 1,5-4,5 м3/ч. Для полуавтоматической сварки 1 кг электродов требует 1,7-2 м3/ч. При этом один рабочий сварки за 1 час использует около 5 кг электродов.

При проектировании вытяжек вентиляции расчет исходит из того, что 70% мощности вентсистемы сварки придется на нижний ярус цеха, а оставшиеся 30% – на верхний ярус сварочного помещения.

Вентиляция сварочных постов с рекуперацией тепла

Для такого энергоемкого производства как сварочный цех вопрос расходов на электроэнергию стоит крайне остро. Вентиляционные приточные системы, используемые при сварке, для нагрева или очищения воздуха также потребляют немалое количество энергии. При этом приходящий в помещение для сварки воздух может из-за вытяжки покидать здание, не успевая передать тепло внутрь помещения. Такая приточно-вытяжная система при сварке расходует много электроэнергии, показывая сомнительную эффективность.

Для энергоемкой сварки используются системы с рекуперацией тепла. При ней вытяжной воздуховод, удаляющий воздух из помещения для сварки, имеет зону теплообмена с приточным воздуховодом, несущим воздух внутрь помещения и на участки.

Таким образом, система вентиляции при сварке позволяет нагревать приходящий воздух не только за счет работы вентиляторов, но и за счет уходящего воздуха. Системы с рекуперацией тепла при сварке помогают экономить до 30% электроэнергии, используемой для работы вентиляторов притока.

Система вентиляции сварочного поста от профессионалов компании «Нева Климат».

Для заказа вентиляции сварочного участка позвоните нам по телефону +7 (812) 611-07-37 или закажите обратный звонок у нас на сайте. Наши специалисты проведут расчет вентиляции сварочного цеха, создадут проект и проведут монтаж системы воздухообмена при сварке под ключ: от первичного расчета вытяжной системы до пуско-наладочных мероприятий и составления актов о выполненных работах в помещении для сварки.

Мы имеем более, чем пятилетний опыт проектирования и установки систем воздухообмена сварочных постов и других производственных участков.

Мы также оказываем услуги по техническому обслуживанию вентиляционной системы сварочного участка и других производственных постов и цехов.

Видео: больше полезной информации о вытяжке в гараже

Вы хотите получить более полное представление об обустройстве вентиляции в гаражном помещении? Тогда вам точно пригодится данный материал на видео. Здесь собрано много полезной информации, есть хорошие советы от опытных автолюбителей, которые делали вытяжки в гаражах.

Особого внимания, безусловно, заслуживает вентиляция в подвале или погребе гаража. Там тоже обязательно должна быть установлена эффективная вентиляционная система. Постарайтесь запомнить все ценные рекомендации, важные сведения из следующего ролика на видео.

Конечно, материал хорошо воспринимается и запоминается, когда все представлено в формате видео. Изучайте также наши фото, схемы. И вам непременно удастся сделать качественную вытяжку для гаража.

Вытяжка и вентиляция в гараже защитит от многих проблем, которые возникают при отсутствии такого элемента. Внутри помещения постепенно накапливаются токсины, отравляющие организм. Если сначала концентрация паров от сжигания топлива незначительна, то со временем эти вещества вызывают головные боли, вялость и другие признаки интоксикации.

Другая причина обязательного обустройства вентиляции – излишняя влажность. Она приводит к разрушению металлических частей автомобиля, вызывает коррозию. Также от этого страдает сама постройка – стены и опоры теряют прочность, на поверхности образуется плесень.

Требования к помещению

Кроме всех вышеописанных требований, которые в основном касаются техники безопасности, есть дополнительные правила и нормы. Одно из основных – прочность и твердость пола в сварочном цеху. Он должен быть отделан нескользящим огнестойким материалом.

У каждого сварщика должно быть свое рабочее место площадью не менее 2 м2. Работать в нем двух сварщикам запрещается.

Хотя если сварочный цех небольшой, то можно верстак поделить и на двоих с одним условием – между сварщиками надо установить перегородку из негорючего материала. Обычно ее делают из листового металла.

Очень важна цветовая отделка сварочного цеха, особенно когда процессы проводят электросваркой. Блики и отсветы могут помешать рабочим. Основной цвет окраски – желтый, белый или серый. Что касается краски, то лучше использовать белила из цинка или титана.

Расчет вентиляции сварочного цеха

Наша компания – это эксперты по созданию систем вентиляции для промышленных помещений

Мы прекрасно понимаем, насколько важно обеспечить комфортные условия работы сварщиков и предотвратить отравление их организма вредными веществами

Мы предлагаем нашим клиентам расчет системы вентиляции и кондиционирования воздуха в сварочном цехе, посту, производстве или участке, и организуем ее монтаж.

Для расчета системы мы учитываем площадь и высоту помещения, технологию проведения сварочных работ, количество сварщиков, используемое оборудование и газы, а также производственный режим.

Наши специалисты смогут разработать индивидуальное решение, которое обеспечит эффективную работу системы вентиляции и кондиционирования воздуха, сохранит здоровье сотрудников и уменьшит негативное воздействие на окружающую среду.

- Индивидуальный подход к каждому клиенту

- Эксперты в области создания систем вентиляции

- Гарантия качества и безопасности

- Соблюдение нормативов и стандартов

- Конкурентные цены

С нами ваш сварочный цех будет обеспечен надежной системой вентиляции и кондиционирования воздуха, а вы сможете забыть о проблемах с отравлениями!