Предназначения систем аспирации для мебельных и деревообрабатывающих предприятий

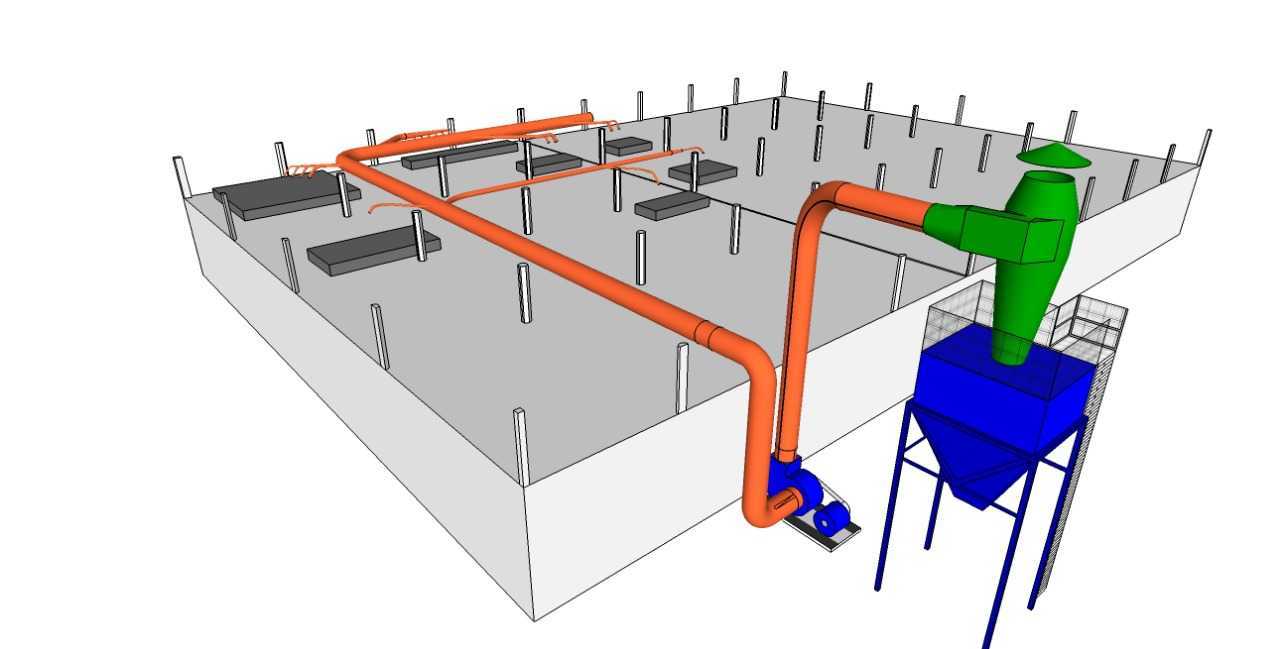

«Эковент К» – компания, специализирующаяся на разработке и серийном производстве промышленных систем аспирации воздуха, и многолетний опыт эффективной работы в этом направлении позволил разработать решения, которые учитывают специфику мебельных и деревообрабатывающих производств, позволяют обеспечить эффективную очистку воздуха от древесной пыли, снизив тем самым риск возникновения пожаров и обеспечив необходимые параметры микроклимата в производственном помещении.

Мы предлагаем полный комплект оборудования – готовую систему, производительность которой может составлять от 8000 до 24000 м³/ч, с оборудованием, идеально подходящим для очистки воздуха от мелкодисперсной сухой древесной пыли и стружки, простую в монтаже и обслуживании. В комплект входит все необходимое для работы системы, исключая лишь воздуховоды на всасывающей стороне вентилятора; в качестве фильтрующего элемента используется эффективный рукавный фильтр с системой регенерации; сбор накопленной пыли в зависимости от варианта комплектации может проходить в быстросъемные пылесборные мешки / мягкие контейнеры либо в мини-силос с ворошителем и шлюзовымперегрузчиком.

Использование таких готовых решений позволяет оптимизировать затраты, отказавшись от услуг специалистов по подбору оборудования; комплект достаточно просто в монтаже и дальнейшем техническом обслуживании, при этом в дальнейшем систему, установленную в эконом-варианте – с мешком или мягким контейнером, можно модернизировать, установив мини-силос.

Аспирация для деревообработки

Выбрать Циклоны в каталоге завода Цена от 32 500

В ходе процесса деревообработки в воздух выбрасывается огромное количество древесной пыли, опилок, стружки, щепы и других производственных отходов, что является небезопасным для человеческого здоровья. Для создания безопасных условий труда, а также предотвращения взрыво и пожароопасных ситуаций используется система аспирации в цехе деревообработки, предполагающая применение промышленных циклонов.

Наш завод производит циклоны с которыми Вы можете ознакомиться и купить в каталоге продукции.

Выбор системы аспирации при деревообработке зависит от размера и характера улавливаемых частиц. В настоящее время для деревообрабатывающей промышленности используются циклоны типа Ц, ЦОЛ, ОЭКДМ К, УЦ, ЛТА и др.

Характеристики циклонов для аспирации в деревообработке

| ЦН 15 | УЦ | ОЭКДМ | ЦДО | ЛТА | Ц | |

| Скорость во входе в циклон | 19.9 | 12 — 14 | 18 | 20.7 | ||

| Коэффициент гидравлического сопротивления | 160 | 1990 | 1300 | 200 | 430 | 210 |

| Отходы процесса деревообработки | Древесно-шлифованная пыль сухая | Древесно-шлифованная пыль сухая | Щепа, дробленка, кора, стружки, опилки, в том числе влажные | Стружки, опилки, в том числе влажные | Стружки, опилки, в том числе влажные | Стружка, щепа, опилки |

| Система очистки,% | 98 — 99.5 | 92 — 98 | 98 — 99 | 97 — 99 | 99.3 — 99.7 |

Назначением циклонов типа Ц в цехе деревообработки является механическое отделение стружек, опилок, древесной и шлифованной пыли мелких и средних размеров. Агрегаты обеспечивают высокую степень очистки и эффективно работают с большими объемами воздушных масс. Не рекомендуется применять для волокнистых и слипающихся частиц.

Выбрать Циклоны ЦН в каталоге завода

Цена от 40 300

Циклон ЦН 15 используется в различных отраслях промышленности: чёрной и цветной металлургии, химической, нефтяной и машиностроительной промышленности, в различных помольных и дробильных установках. ЦН 15 применяется для сухой очистки газов, выделяющихся во время технологической обработки: сушке, обжиге, агломерации, сжигании топлива и т.д. Эффективность очистки аппарата 85-95%.

Система аспирации деревообработки циклон ЦОЛ для сбора опилок является модернизированным аналогом циклона ЛИОТ, обеспечивающий на 30% эффективнее степень очистки.

Циклоны типа ОЭКДМ К предназначены для систем пневмотранспортировки измельченной древесины с низким содержанием пыли. Возможность улавливания пыли для циклона ОЭКДМ К крайне ограниченная, поэтому их рекомендуется применять как разгрузители в системах аспирации. Данные циклоны устанавливаются снаружи помещений.

Оборудование для аспирации циклоны типа ЛТА очищают от щепы и стружки, мокрых и сухих опилок, но для работы с корой и мелкой шлифовальной сухой пылью не подходят.

Циклоны аспирации ЦДО предназначены для улавливания щепы, коры, сырых опилок, кольцевой стружки. ЦДО имеют низкий показатель гидравлического сопротивления и минимальную энегроемкость. По продуктивности данный аппарат можно сравнивать с циклоном ОЭКДМ, но в отличие от последнего имеет меньшие габариты. Оптимальная скорость запыленного воздуха 12-15 м/с.

Установка аспирации УЦ предназначена для очистки воздуха от неслипшейся, неволокнистой пыли, а также смесей пыли с сухими опилками и стружкой. Циклон УЦ обладает невысокой фракционной эффективностью при улавливании пыли – до 10 мкм.

Скорость воздуха в системе аспирации при деревообработке должна составлять:

- для щепы – 23-26 м/с;

- для стружки – 16-22 м/с;

- для опилок – 14-20 м/с.

Характеристика древесных отходов

Аспирация для деревообработки циклоны работают со следующими видами древесных отходов: стружка, древесная и шлифованная пыль.

Опилки имеют вид параллелепипеда, либо куба, но встречаются отщепы в виде игл. Продольные размеры частиц от 0.1 до 2.5 мм. Чтобы избежать забивания минимальный диаметр трубопровода должен составлять не менее 100 мм.

Древесная стружка имеет вид пластинки, либо спиральные ленты. Размер входных патрубков циклона должен составлять не менее 150 мм.

В отходах содержаться частички пыли размером менее 500 мкм составляющие 12.5% от общей массы.

Выбор устройства аспирации для деревообработки

- продолжительность работы деревообрабатывающего оборудования;

- количество и диаметр отсосов;

- скорость воздушных масс в отсосе;

- общий объем отходов;

- размеры удаляемых частиц;

- объем накопительного бункера.

Как сделать аквафильтр для пылесоса

Когда человеку не нужен профессиональный строительный пылесос, то можно изготовить водный фильтр для стружки другим способом. К примеру, его можно сделать из обычного дорожного конуса. Пылесборником будет служить любая пластиковая тара с плотными стенками и хорошо закрывающейся крышкой. Стоит заметить, что пластиковая тара выполняет роль воздушной системы, а утечка плохо влияет на мощность устройства. Необходимо отрезать опорный квадрат от дорожного конуса. По получившейся форме отверстия нужно выкроить верхнюю крышку из фанеры.

В верхнюю крышку при помощи герметика закрепляется выходной патрубок, который стоит сделать из обычной канализационной трубы. Эта деталь обязана быть опущена до середины строительного конуса. Когда она поднята выше, то завихрение пыли будет неправильное. В случае если выходная труба спускается слишком низко, то грязь будет засасываться в нее.

Узкая часть дорожного конуса тоже герметично закрепляется в круг из фанеры, который присоединяется к отсеку для мусора. Стоит несколько раз проверить герметичность всех швов и соединений. Около верхнего среза конуса ставится входной патрубок, в который будет попадать грязный воздух.

Далее необходимо проверить правильность сборки пылеулавливателя. Выходной патрубок необходимо присоединить к входу бытового пылесоса с помощью заводской шланги. Поэтому патрубок стоит подбирать в соответствии с диаметром шланга пылесоса. Шланг для сбора мусора присоединяется к приемному патрубку изделия. Обязательно проводится испытательный запуск. Когда устройство собрано верно, на дне пластиковой тары будет скапливаться весь мусор, а мембранный фильтр бытового пылесоса должен оставаться чистым.

Форму для конуса можно сделать своими руками. К примеру, изготовить из металлической жести, предварительно просчитав развертку изделия. А также может подойти старое ведро из оцинкованного металла.

Вентиляцию цеха деревообработки Вы можете заказать с монтажом «под ключ», позвонив по телефону в Москве: . Осуществляем проектирование и поставку систем вентиляции для цехов.

- Особенности вентиляции деревообрабатывающих цехов

- Какие решения являются оптимальными при вентиляции деревообрабатывающего цеха

- Проектирование и расчёт технической вентиляции для деревообработки

- Принцип действия аспирационных установок

- Виды пылеуловителей

Читать также: Швеллер стальной горячекатаный гост 8240 89

Отправьте быструю заявку

Деревообрабатывающий цех предназначен для выпуска пиломатериалов из бревен и изготовления изделий из древесины. Такие цеха часто входят в состав различных предприятий, в которых по технологии предусмотрено использование древесных материалов и изделий из нее (мебельные фабрики, предприятия строительной индустрии, выпуск товаров народного потребления, модельные цеха литейных производств и другие).

Все работы при изготовлении изделий из дерева, производятся, преимущественно, на малых предприятиях. Для таких предприятий целесообразно применение местных отсосов или укрытий. Именно высоконапорная всасывающая аспираторная вентиляция деревообрабатывающего цеха способна обеспечить устранение излишков влаги и пыли из здания. Но обеспечить 100% локализацию древесной пыли в местах ее образования она не может, и пыль при любой мощности отсосов будет распространяться по цеху. Поэтому, деревообрабатывающий цех оснащают дополнительно общеобменной вытяжной вентиляцией. Дабы исключить создания в помещении разряжения, следует организовать подачу воздушных масс, так чтобы приток и вытяжка гарантировано обеспечили кратность от 1 до 3 в час.

«Инвест Строй» — профессиональная климатическая компания, готовая реализовать решения любых задач по климатическому и другому инженерному оборудованию «под ключ». Выполним полный цикл работ: подбор оборудования, проектирование, монтаж, поставка и обслуживание.

Звоните сейчас: . Отправьте заявку

Виды вентиляционных систем

В деревообрабатывающей промышленности применяются различные вентиляционные системы. Все их можно классифицировать следующим образом:

Общая характеристика Разновидности Технологические особенности Циркуляция воздуха Прямоточные системы аспирации Забирают вентилируемый воздух из цеха, очищают в специальных установках и выбрасывают его в атмосферу. Замкнутые или рециркуляционные системы Вентилируемый воздух после очищения уходит в цех

Это помогает существенно снизить тепловые потери зимой, а значит, уменьшить траты на отопление, что немаловажно в областях, где зимы длительные и морозные. Гидравлический режим Непрерывные системы Работают постоянно

Переменные системы Имеют произвольный режим, что позволяет экономить энергию в цехах только дневной работы. Связь с остальным оборудованием Централизованные системы Подключены к нескольким типам рабочего оборудования, которое может включаться и выключаться автоматически в произвольном порядке. Автономные системы Обслуживают обычно один агрегат.. Каждая разновидность имеет огромное количество версий, различающихся особенностями конструкции и подключаемым оборудованием

Какую именно систему предпочесть, решают в зависимости от технологических и экономических условий производства. В большинстве случаев собранные отходы аспирации формируются в брикеты. Их также используют в промышленности, ведь это чистая прессованная древесина

Каждая разновидность имеет огромное количество версий, различающихся особенностями конструкции и подключаемым оборудованием. Какую именно систему предпочесть, решают в зависимости от технологических и экономических условий производства. В большинстве случаев собранные отходы аспирации формируются в брикеты. Их также используют в промышленности, ведь это чистая прессованная древесина.

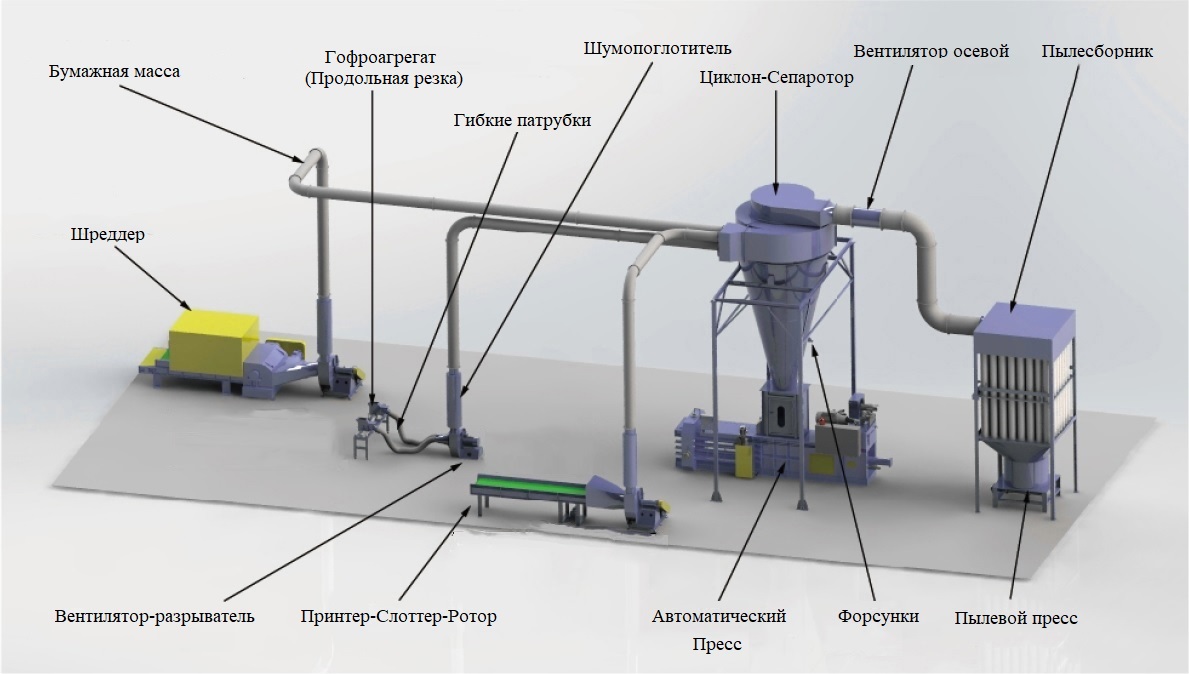

Особенности систем пневматического транспорта

Подобные аппараты не только собирают и ликвидируют промышленные отходы, но и способны подавать сыпучие материалы для их последующей обработки. Это не только опилки или другие древесные отходы, но и зерновые культуры.

Основа пневматического транспорта – магистраль, присоединяемая к циклону. Он отгружает отходы в бункер или топливный склад.

На пневмотранспорт можно поставить переключающий клапан. Тогда отходы реально направлять в разные места выгрузки.

К качеству пневмотранспортных агрегатов предъявляют жесткие требования. Так, они обязаны быть устойчивы к износу воздуховодов, не должны забиваться. Если в системе пневмотранспорта образуется пробка или затор, это застопорит работу всего вентиляционного оборудования. Чтобы быстро исправить ситуацию, в местах возможных засоров оборудуют люки для срочной очистки.

Системы аспирации и пневмотранспорта требуют точности в проектировке и монтаже. Иначе может произойти авария либо пострадает здоровье работников предприятия. Эту задачу можно доверить только профессионалам. Особенно это касается крупных предприятий, где нужно устанавливать централизованные системы вентиляции с подключением сразу нескольких станков.

Видео: Системы аспирации Эковент

Подборка вопросов

- Михаил, Липецк — Какие диски для резки металла использовать?

- Иван, Москва — Какой ГОСТ металлопроката листовой стали?

- Максим, Тверь — Какие стеллажи для хранения металлопроката лучше?

- Владимир, Новосибирск — Что значит ультразвуковая обработка металлов без применения абразивных веществ?

- Валерий, Москва — Как выковать нож из подшипника своими руками?

- Станислав, Воронеж — Какое оборудование используют для производства воздуховодов из оцинкованной стали?

В каких областях применяют аспирационное оборудование?

Принцип работы механизмов

При разработке схемы аспирационного механизма учитываются следующие факторы:

- количество станков;

- мощность;

- температурные условия;

- энергопотребление механизмов.

Проектированием системы должны заниматься специалисты

Разновидности пылеуловителей

Пылеуловитель является важной составляющей аспирационной системы деревообрабатывающего производства. Этот элемент помогает удалять опилки

В результате работы пылеуловителя крупные частицы попадают в отсек. Система аспирации для деревообработки и мебельного производства помогает избежать взрыв зерновой пыли.

Различают две разновидности пылеуловителей

- Одноступенчатые

- Двухступенчатые

Второй тип часто используется в производстве. Двухступенчатые механизмы отсеивают крупный мусор. В фильтры тонкой очистки попадают мелкие частицы. Система аспирации для деревообработки играет важную роль.

Циклоны

Рукавные фильтры

Данные приспособления применяют для очистки воздушных масс, в которых содержится большое количество пыли. По форме фильтр напоминает длинные рукава. Как правило, при изготовлении такого механизма используют полиэстер.

Аспирация – это важный процесс, который ни в коем случае нельзя игнорировать. Стоит отметить, что каждое предприятие должно устанавливать механизмы для удаления отходов.

К областям применения аспирационного оборудования относятся

- горнодобывающая промышленность;

- металлургия ;

- химическая промышленность;

- производство пищевых продуктов.

Аспирация оснащена местными отсосами. Стоит отметить, что механизм характеризуется наличием наклонных воздуховодов. При эффективной работе аспирационной системы в помещение попадают чистые воздушные массы.

Где применяют механизмы?

Аспирационные системы рекомендуется использовать в тех местах, где происходит выделение различных примесей в атмосферу. Подобные устройства выполняют технологические функции.

Пыль – главная мишень аспирационных систем

В промышленных помещениях можно обнаружить различные загрязнения. Они оказывают плохое влияние на здоровье человека. Стоит отметить, что частички пыли обладают адсорбиционными свойствами. В остраслевых нормативных документах можно прочитать допустимые концентрации примесей в воздухе.

Подробная классификация аспирационных систем

Различают модульные и моноблочные системы аспирации. Каждая разновидность имеет свои особенности. Что касается моноблочного оборудования, то оно обслуживает конкретное место для работы. Модульные устройства отслеживают производственные мощности. Следует отметить, что аспирационные механизмы бывают передвижными или стационарными.

По способу отвода воздушных масс выделяют прямоточную и рециркуляционную системы. Первая разновидность отвечает за вывод отработанного воздуха за пределы комнаты.

Стационарные и мобильные механизмы

Разновидности стружкоотсосов

Централизованные механизмы подразделяются на несколько классов.

Внутрицеховые агрегаты

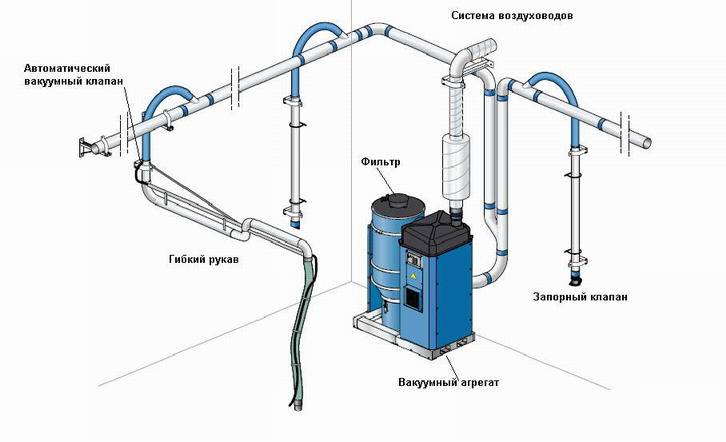

Подобные механизмы проектируют внутри производственных помещений. Устройства сбора включают в себя пять базовых элементов:

- Фильтровальный элемент

- Циклонная часть

- Вентилятор

- Накопительный элемент

- Опорная часть

Внутрицеховые агрегаты широко применяются на мебельных фабриках. Данные механизмы могут похвастаться следующими преимуществами:

- Портативность;

- Низкое энергопотребление;

- Демократичная цена;

- Простота монтажа.

Гибкие воздуховоды

Воздуховоды представляют собой неотъемлемую часть вентиляционной системы. Их устанавливают для соединения станка и стружкоотсоса. Стоит отметить, что каналы могут иметь разные диаметры.

Безопасность превыше всего

Одна из функций аспирационных установок — обеспечение комфортных и безопасных условий труда работников деревообрабатывающих производств. Но определённый риск связан и с самим оборудованием — в пылеочистителе и бункерах скапливается большое количество пыли, возникает риск возгорания и последующего взрыва.

Причиной может стать электрическая искра от станка, попадание в систему тлеющих частиц или механическое нагревание её элементов. Чтобы защитить оборудование, разработчики включают в систему всевозможные защитные механизмы — термодатчики, установки искрогашения, блокираторы для аварийного отключения электроэнергии, огнезаградительные устройства.

Компания Мoldow провела исследование, в ходе которого подвергла образцы своих фильтров тестовым взрывам. На основе результатов специалисты усовершенствовали некоторые элементы аспирационных установок. Например, вентилятор расположили там, где потенциально могут появиться искры, а между ним и фильтром установили системы обнаружения и гашения искр.

Свой вариант защитной конструкции предложили и отечественные специалисты.

Текст: Мария Кармакова

Статья опубликована в журнале Лесной комплекс №2 2020

Модульные системы

Крупные производства с сильной запыленностью рабочих пространств моноблочными устройствами аспирации обойтись не могут. Требуется высокая производительность при простоте обслуживания, ведь постоянная потребность в очистке большого количества небольших сборников слишком трудоемка. В данном случае типовой подход — большая редкость, разве что сам стандартизирован, и в нем предусмотрена на этапе проектирования такая важная система, как аспирация. Это происходит тогда, когда мельница или завод определенного типа сдается «под ключ» и соответствует самым высоким экологическим стандартам. Чаще же фирмы, занимающиеся решением проблемы в рабочей зоне, участвуют в модернизации уже давно работающих производств, которым требуется индивидуальная проработка всех технологических моментов.

Ныне не существует в природе такого крупного промышленного предприятия, на котором создается большая концентрация:

- сырья;

- энергетических мощностей;

- транспорта и ГПМ

- работников;

- других товароматериальных ценностей,где не нужна была бы глубокая очистка воздуха.

Это обыкновенное и неоспоримое требование самого времени относительно сохранения экологии, жизни и здоровья людей, повышения эффективности труда при создании товаров и материальных благ для удовлетворения потребностей общества.

Современная система аспирации в рабочих помещениях заводов, фабрик, химических, нефтеперерабатывающих и других предприятий – это следующий шаг на пути развития вентиляции по созданию здоровой цеховой атмосферы, которая вместе с пыле- и газообразными отходами производства совсем не так давно просто удалялась непосредственно в экологическую систему региона.

Технология изготовления воздуховодных труб

Производство вентиляционных каналов и фасонных частей (читай – деталь, элемент) обязано обеспечить наивысшее качество стыковок и соединений. Это позволит нивелировать в будущем возможные потери воздушной циркуляции и более эффективно, и без существенных временных затрат осуществить монтаж воздухообменной сети. Точность производства компонентов труб зависит от правильно отлаженного автоматизированного управления приборами и станками.

Фасонные элементы системы вентиляции

Крайне важным является и квалификация специалистов; то, насколько рационально они сумеют произвести разметку, а также раскрой листового материала (рассматриваем наиболее распространенный материал – малоуглеродистую сталь) для «выкроек» фасонных частей воздуховодов. Рабочие должны обладать знаниями различных соединений элементов и деталей сети, конструктивного функционала автоматики, а также ключевых требований и к материалу, и к оборудованию, закрепленных в СНиП.

Подбор материала и способы работы

Практическая реализация раскроя начинается с этапа выбора соответствующего материала. Нужно учесть факторы насыщения, охлаждения/нагрева, жесткости ярма, вибрационных характеристик, а также целого ряда прочих эксплуатационных нюансов.

Пример компоновки фасонных компонентов

Наиболее распространенным методом обработки листового металла для раскроя элементов воздуховодной сети является газокислородная резка. Этим способом можно реализовывать:

- Непосредственно раскрой стали;

- Обрезка профильного металла;

- Вырезка различных косынок, фланцев, а также остальных заготовок.

Соединение фасонных компонентов между собой – сварка – также имеет ряд особенностей:

- Обычный (ручной) метод сварки – соединения встык, исключая припуски металла;

- Шовный или точечный способ предусматривает электросварочную автоматику и допускает припуски материала.

Технология шовной сварки

Фасонные элементы воздухообменной сети следует раскраивать при помощи совмещенных шаблонов. Помимо сварки, соединение их между собой в единый комплекс возможно следующими способами:

- Раструбы;

- Фланцы;

- Обжимные бандажи.

Все эти методы крепления элементов труб по существу мало чем отличаются между собой, однако имеют свои индивидуальные особенности. К примеру, раструбное соединение рассматривает кольцо, которое в нагретом состоянии надевается на конец воздуховода, а после остывания сваркой соединяют с трубой. Такую же процедуру осуществляют по отношению к самому воздуховодному каналу. После этого кольца при помощи сварки скрепляют между собой.

Образец расчетных инженерных таблиц

С целью предотвращения засорения, фасонные части необходимо изготавливать с плавными поворотами, согласно стандартному шаблону.

Следует учесть тот факт, что не все элементы воздуховодной сети одинаковы по износостойкости. Раскрой некоторых частей, которые попадают в такую «зону риска», нужно производить так, чтобы эти компоненты можно было в будущем заменить без угрозы всему комплексу целиком.

Наиболее трудоемкой и ответственной операцией считается разметка тройников, переходов, крестовин, и т.д. Раскрой таких сегментов вентиляции (до 900 мм) нужно выполнять согласно инвентарным совмещенным шаблонам. Детали, чей диаметр составляет свыше 900 мм, следует изготовлять, основываясь на специальных инженерных таблицах, предусматривающих разметки по координатам.

Расчет оборудования для удаления загрязнений из воздуха

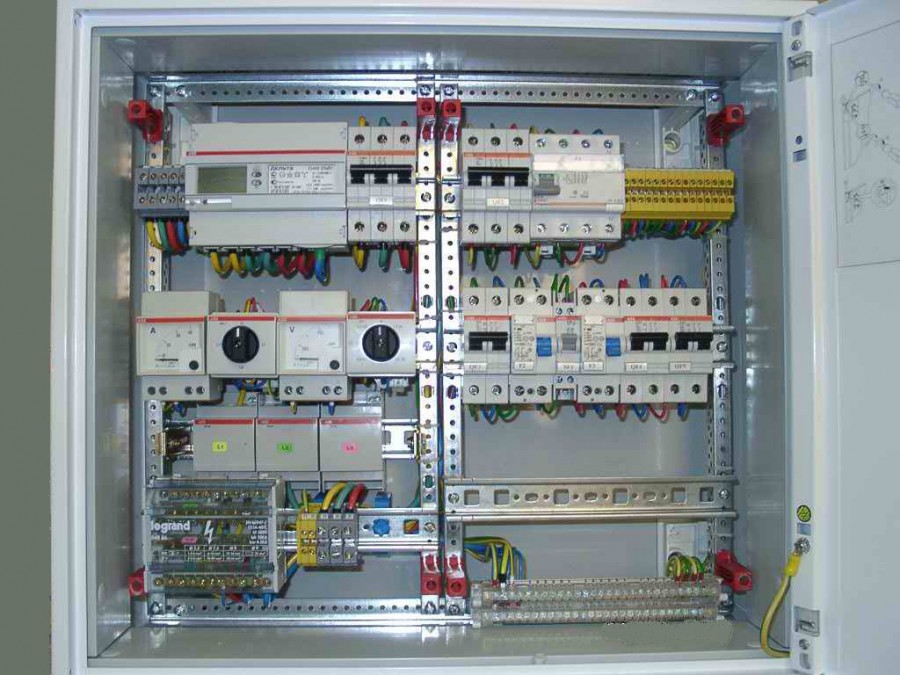

Даже самая совершенная установка не будет эффективно работать без правильного расчета. Расчет системы аспирации – это сложный процесс, учитывающий множество факторов и условий. Конечно же, проектированием этих устройств должны заниматься исключительно профессионалы, так как для этого требуются знания и опыт.

Если вы самостоятельно решили рассчитать систему аспирации на вашем предприятии, то можно воспользоваться специальным программным обеспечением, коих в интернете насчитывается не один десяток.

Для того чтобы понять насколько сложны расчеты аспирационной системы, можно посмотрев только некоторые факторы, влияющие на данные. Что нужно знать для правильного расчета системы аспирации на конкретном предприятии:

- Прежде всего, следует выяснить расход воздуха и потерю давления на каждой точке аспирации. Эти данные можно получить из справочной литературы и нормирующих документов на аспирацию.

- Определив все расходы, следует их сложить и полученные данные разделить на объем аспирируемого помещения.

- Теперь следует узнать скорость воздуха в системе аспирации для различных видов материалов. Эти данные также можно взять из справочной литературы.

- Тип пылеуловителя можно определить при помощи данных о пропускной производительности конкретного пылеулавливающего устройства. Рассчитать это можно сложив расход воздуха во всех точках аспирации, и прибавив к полученному значению 5%.

- Произвести расчет требуемого для конкретных условий диаметра воздуховодов. Он определяется по таблице, для каждого участка индивидуально, учитывая расход воздуха и скорость его движения.

- Следует спроектировать точное место установки самого вентилятора и выбранного фильтрующего элемента, предусмотреть возможность расположения воздуховодов, с местом для их ревизии. Есть еще несколько очень сложных показателей, о которых рассказывать нет смысла, так как для понимания некоторых процессов нужно непросто инженерное, а специализированное образование.

Преимущества при использовании аспирационных установок

Использование аспирационной системы на предприятии имеет свои достоинства:

- Конструктивная простота и надежность устройств, входящих в систему пылеудаления.

- Совместимость. Установки аспирации могут работать с любым производственным оборудованием.

- Экологичность. Предотвращают загрязнение окружающей среды.

- Улучшение условий труда персонала.

К недостаткам можно отнести довольно большой расход электроэнергии и быстрый износ подвижных частей при длительной работе.

Как работает система аспирации на пеллетном производстве?

- Вентилятор нагнетает поток воздуха, который направляет измельченные опилки в пылеуловитель.

- Воздушная масса с опилками проходит через циклон или рукавной фильтр. Микрочастицы древесины отделяются и опадают вниз. Очищенный воздух устремляется на выход из системы.

- В случае циклона на выходе необходима дополнительная фильтрация от мелкодисперсной пыли. Эту функцию выполняет фильтр тонкой очистки. В нем оседают мельчайшие, невидимые глазу древесные волокна.

- Очищенный воздух удаляется из помещения или возвращается обратно в зависимости от типа системы.

При проектировании промышленной аспирации учитываются следующие основные факторы:

- Количество станков, создающих запыление;

- Необходимую мощность;

- Энергопотребление приборов;

- Климат, необходимость поддерживать стабильную температуру в помещении.