Профилактика и регулярное обслуживание газопроводов

Профилактика и регулярное обслуживание газопроводов являются важными мерами для обеспечения безопасности и надежности газоснабжения в квартире. Следуя определенным рекомендациям и правилам, можно предотвратить множество проблем и рисков, связанных с газопроводами.

Вот несколько основных методов профилактики и регулярного обслуживания газопроводов:

Визуальный осмотр: Регулярно проверяйте газопроводы на наличие видимых повреждений или трещин

Особое внимание следует уделять соединениям и местам, где газопроводы проходят через стены или пол. Если обнаружите какие-либо дефекты или повреждения, немедленно обратитесь к специалисту для их устранения.

Проверка герметичности: Регулярно проводите проверку герметичности газопроводов

Для этого можно использовать мыльный раствор: нанесите его на соединения газопроводов и обратите внимание на появление пузырей, которые могут указывать на утечку газа. Если заметите утечку, немедленно закройте главный клапан и обратитесь к специалистам для устранения проблемы.

Чистка и обслуживание: Регулярно осуществляйте чистку и обслуживание газопроводов. Удаляйте пыль и грязь с поверхности газопроводов, следите за состоянием креплений и защитных элементов. При необходимости проводите технический осмотр газового оборудования и регуляторов давления. Если заметите неисправности, обратитесь к квалифицированному специалисту для восстановления работоспособности.

Установка газового счетчика: Установка газового счетчика позволит контролировать расход газа в квартире и своевременно обнаруживать любые аномалии. Регулярно проверяйте показания счетчика и следите за их соответствием фактическому использованию газа.

Контроль температуры: Обратите внимание на контроль температуры газопроводов. Слишком высокая или низкая температура может стать причиной повреждения газопроводов. Постоянный мониторинг температуры поможет предотвратить такие ситуации и своевременно принять меры.

Помните, что качественная и своевременная профилактика и обслуживание газопроводов являются гарантией безопасной и надежной работы газовой системы в вашей квартире. Не забывайте проводить регулярные проверки и контрольные мероприятия, а также обращаться к профессионалам в случае необходимости.

Контроль герметичности газопровода

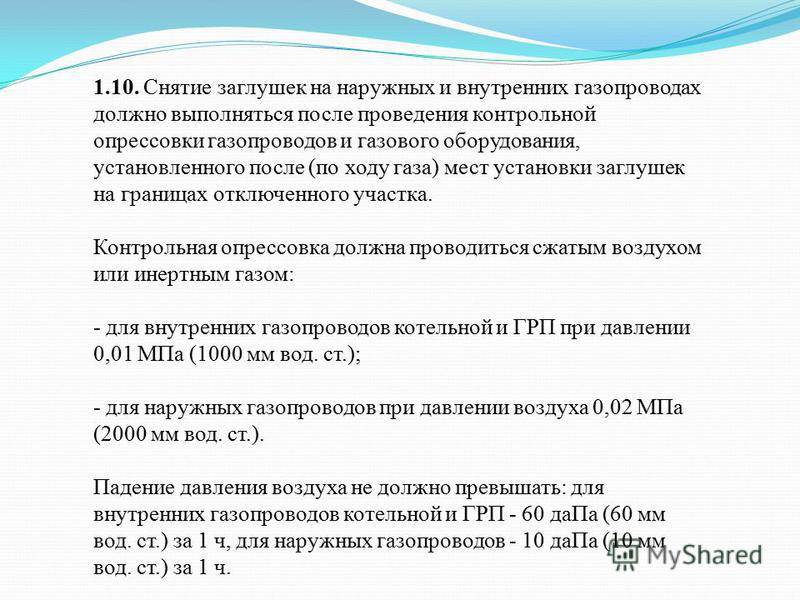

Только после получения удовлетворительного результата по описанным выше процедурам можно приступать к выполнению опрессовочных работ. Для этого систему подключают к специальному компрессору и заполняют трубы воздухом под давлением. Затем конструкция обследуется на предмет выявления недостатков.

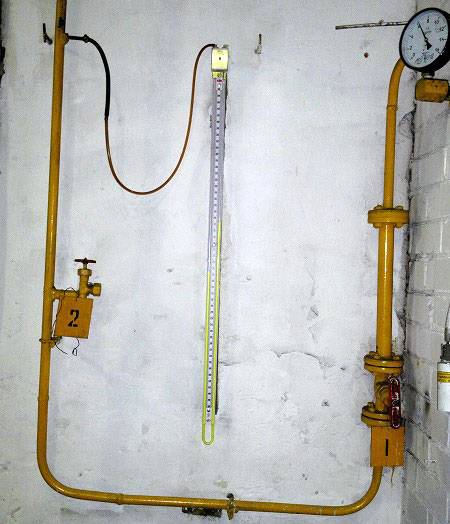

Для выполнения опрессовочных работ в систему нагнетают воздух. Если необходимый уровень давления удерживается в течение определенного времени, результат проверки можно считать положительным

Если недостатки выявлены, их устраняют, если же система полностью герметична, её подключают к общей газовой магистрали. В процессе подготовки придётся снимать и устанавливать специальные заглушки, поворотные элементы могут быть заменены резьбовыми соединениями. В целом порядок проведения опрессовочных работ должен состоять из следующих операций:

- Для отключения от магистрали участка, который будет подвергнут процедуре, нужно перекрыть вентиль высокого давления и кран сети низкого давления.

- После этого вставляются заглушки.

- При разрыве фланца используются шунтирующие перемычки.

- Для стравливания имеющегося внутри системы газа необходимо использовать специальный рукав из прорезиненной ткани или выполнить эту операцию через свечу, которая обычно установлена на конденсатосборнике.

- Газ сжигается, а если нет возможности сделать это безопасно, перемещается для безопасного хранения.

- Теперь нужно установить переходники для присоединения манометров и компрессора.

- Для опрессовки систем повышенной протяженности рекомендуется дополнительно использовать ручные насосы.

Обычно выполнение контрольной опрессовки производят под рабочим давлением 0,2 мПа. Рекомендуемый предел давления при этом составляет 10 даПа/ч. На некоторых производствах для опрессовки внутреннего газопровода рекомендуется использовать давление 0,1 мПа, а допустимый уровень падения показателя составляет 60 даПа/ч или менее.

Опрессовку газовых труб внутри дома производят по всей протяженности системы от вентиля на входе в дом, до подключения к потребителям газа, например, к котлу

На объектах непроизводственного назначения, в том числе и при обустройстве газопроводов в жилых помещениях, контрольную опрессовку выполняют под давлением 500 даПа/ч. Допустимое снижение давления в этих случаях составляет 20 даПа за пять минут. Резервуары, предназначенные для хранения сжиженного газа, опрессовывают при 0,3 МПа/ч.

Если давление внутри системы остается стабильным в течение контрольного времени, то результат опрессовки считается положительным. Если такая ситуация достигнута, то специалисты снимают шланги, соединяющие систему с воздуховодом. При этом необходимо проконтролировать состояние запорных коммуникаций, установленных на участке между воздуховодом и газопровода. После этого устанавливают заглушки на штуцерах.

Если же во время опрессовки достичь стабильных показателей давления в системе не удалось, результат процедуры считают отрицательным. В этом случае выполняют техническое обследование системы, чтобы выявить недостатки и устранить их. После этого процедуру повторяют, чтобы убедиться в качестве проведённых работ.

Только после того, как в системе установится стабильное давление, опрессовку можно считать завершенной. Если проверка состояния системы оказалась неудовлетворительной, разрешение на подключение к магистрали не будет выдано. Причиной для отказа во вводе газопровода в эксплуатацию могут стать и нарушения, допущенные в ходе проведения опрессовки.

После того, как опрессовка завершена, давление внутри конструкции снижают до уровня атмосферного. Затем устанавливают необходимую арматуру и оборудование, после чего нужно еще 10 минут продержать систему под рабочим давлением. Для проверки герметичности в местах разъемных соединений на этом этапе используют мыльную эмульсию.

Для устранения выявленных дефектов, в соответствии с правилами, нужно сначала снизить давление в системе до атмосферного. Если после неудачной опрессовки были выполнены сварочные работы, следует проверить их качество физическими методами.

После выполнения опрессовочных работ выдается соответствующий акт, на основании которого специалисты газового хозяйства выполняют подключение к магистральному газопроводу

Процедуру регистрируют в журнале с оперативной документацией. По окончании проверки и опрессовки итоги работ отражаются в акте приема. Этот документ следует хранить вместе с другой технической документацией, относящейся к газопроводу. Кроме того, результаты опрессовки заносятся в строительный паспорт.

Опрессовка газопровода в квартире

Опрессовка газопровода в квартире — это процесс проверки герметичности газовой системы на предмет возможных утечек. Зачастую, данная процедура осуществляется как при вводе газа в новые квартиры, так и при проведении регистрации газовых приборов в старых жилых помещениях.

Причины проведения опрессовки газопровода могут быть различными. Во-первых, это необходимость обеспечить безопасное использование газа и предотвратить возможные аварии. В случае обнаружения утечек газа, такой опасности можно избежать, проведя своевременный ремонт или замену поврежденных участков газопровода.

Опрессовка газопровода включает в себя несколько этапов. Сначала производится закрытие всех газовых кранов и отключение всех газовых приборов в квартире. Затем, с помощью специального насоса или газового счетчика, в газопровод подают небольшое давление. При этом осуществляется контроль на предмет возможных выпусков газа наружу. Если в течение определенного времени давление в системе не меняется, то можно сделать вывод о том, что газопровод герметичен.

В случае обнаружения утечек газа во время опрессовки, необходимо срочно принять меры по устранению проблемы. Ремонт или замена поврежденных участков газопровода должны производиться только квалифицированными специалистами с соблюдением всех правил и норм безопасности.

Методы обнаружения утечек газа могут быть разными. Например, для поиска небольших утечек газа используется специальное мыльное решение, которое наносится на все соединения и места возможных повреждений газопровода. При выделении пузырьков газа на поверхности, можно сделать вывод о наличии утечек.

Кроме того, для более точного обнаружения утечек газа можно использовать газоанализаторы. Эти приборы позволяют измерить концентрацию газа в воздухе и обнаружить даже незначительные его присутствие. Газоанализаторы являются незаменимыми инструментами при проведении опрессовки газопровода в квартире.

Как правило, опрессовку газопровода проводят сертифицированные организации, занимающиеся поставкой и подключением газа в жилых помещениях

Важно помнить, что опрессовка газопровода в квартире — это необходимая процедура, которая позволяет обеспечить безопасное использование газа и предупредить возможные аварии и несчастные случаи

Необходимость контрольной опрессовки газопровода

Опрессовка – процедура, проводимая для тестирования замкнутой системы, работающей под давлением, на прочность и плотность. Испытание осуществляют, закачивая в контур воздух под давлением, величина которого выше рабочего давления в сети. При этом легко обнаружить мельчайшие погрешности при стыковке труб или сварке швов.

Приемная комиссия после проведения опрессовки составляет акт приема и позволяет запустить газопровод. Если были обнаружены неполадки, комиссия выдает предписание о ликвидации установленных дефектов. Акт приема подписывают монтажная и эксплуатационная компания. Периодичность не установлена: испытания выполняют по мере надобности.

Методы обнаружения неплотностей в газопроводе

Обнаружение неплотностей в газопроводе является крайне важной процедурой, которая направлена на предотвращение возможных аварий и опасности для жильцов. Для этого существуют различные методы:

Визуальный осмотр: наиболее простой и доступный метод, который позволяет обнаружить видимые повреждения и трещины в газопроводе. Например, протекание газа может быть заметно по образованию пузырьков или по запаху. Однако данный метод не всегда эффективен, так как неплотности могут находиться в недоступных местах или быть незаметными невооруженным глазом.

Газоанализаторы: специальные приборы, которые позволяют определить наличие газа в воздухе. В случае обнаружения газа, газоанализатор выдаст звуковой или световой сигнал, что позволит своевременно принять меры по устранению неплотности.

Ультразвуковая дефектоскопия: метод, основанный на использовании ультразвука для обнаружения неплотностей. Специалист наводит дефектоскоп на газопровод и, благодаря отражению ультразвуковых волн от потенциальных неплотностей, определяет их местоположение и размеры.

Термальный анализ: метод, основанный на измерении разницы температур в разных участках газопровода. Неплотности могут вызывать утечку газа, что приводит к изменению теплопотерь. Термограф или инфракрасная камера позволяют обнаружить такие изменения и определить местоположение неплотности.

Инспекция газопровода с использованием дымовой смеси: этот метод предполагает запуск дымовой смеси в газопровод. В случае наличия неплотностей, дым будет выходить через трещины или другие повреждения. Данный метод является одним из самых эффективных для обнаружения скрытых неплотностей.

Выбор метода обнаружения неплотностей в газопроводе зависит от конкретных условий и особенностей объекта

Важно помнить, что обнаружение и устранение неплотностей следует производить только квалифицированными специалистами с соблюдением всех необходимых мер предосторожности

Испытание трубопроводов

«Первая Монтажная Компания» оказывает услуги по проведению гидравлических и пневматических испытаний трубопроводов на прочность, плотность и герметичность. После окончания монтажа технологического трубопровода, всегда требуется провести испытания перед запуском в работу. Наша компания проводит испытания, как напорных, так и безнапорных трубопроводов.

Испытание технологических трубопроводов на прочность, занимает немного времени, так как выдержка на испытательном давлении не занимает обычно больше 20 минут. Испытание технологических трубопроводов на плотность и герметичность занимает больше времени, и как правило регламентируется проектом. Обычно это время составляет от получаса до нескольких часов. Неотъемлемой частью монтажа технологических трубопроводов являются гидравлические и пневматические испытания, а в случае с напорными трубопроводами эти испытания обязательны.

Перед проведением испытаний трубопровод обезжиривают и продувают газом для просушки, так же продувку производят после гидравлических испытаний трубопровода для осушения остатков воды.

Гидравлические испытания трубопроводов

Гидравлические испытания проводятся, если в монтируемом трубопроводе высокое рабочее давление (свыше 50 бар). Подъём давления в технологическом трубопроводе при гидравлических испытаниях осуществляется с помощью ручных либо электрических насосов.

Процесс осуществления гидравлических испытаний имеет несколько этапов:

- подключение к контуру технологического трубопровода гидравлического насоса;

- монтаж на входе и выходе контура манометров;

- заполнение технологического трубопровода очищенной водой;

- создание испытательного давления гидравлическим насосом;

- выдерживание технологического трубопровода под требуемым давлением;

- сброс давления до рабочего с последующим осмотром испытываемого участка трубопровода на предмет утечек;

- сброс давления до нуля и слив воды из технологического трубопровода;

- снятие оснастки (гидравлического насоса, заглушек и манометров);

- просушка технологического трубопровода газом.

Технологический трубопровод считается прошедшим гидравлические испытания, если падение давления не превысило десять процентов от испытательного, либо не было зафиксировано вовсе. Не были обнаружены течи и отпотевание в сварных швах и фланцевых соединениях. При неудовлетворительных результатах, устраняются обнаруженные дефекты, и испытание проводится повторно.

Гидравлические испытания технологических трубопроводов в холодное время года и наличии отрицательной температуры проводят, обеспечивая всё необходимое для незамерзания воды.

Гидравлические испытания трубопроводов водоснабжения, как и гидравлические испытания безнапорных трубопроводов, проводят с минимальным давлением для проверки прочности и плотности соединений. Испытание напорных трубопроводов проводят с давлением предусмотренным проектом.

Пневматические испытания трубопроводов

Проведение пневматических испытаний технологических трубопроводов осуществляют при малом рабочем давлении трубопровода, что позволяет сэкономить время на просушке, после проведения испытаний. По каким либо объективным причинам невозможно проведение гидравлических испытаний, либо проектом предусмотрены пневматические испытания трубопроводов.

Испытывать трубопроводы необходимо под наблюдением руководителя объекта в соответствии с проектом и соблюдением техники безопасности.

Пневмоиспытания технологических трубопроводов проводят обычно единым контуром, вместе с арматурой (за исключением клапанов для сброса избыточного давления). Если конструкция трубопровода не позволяет это сделать или проектом предусмотрено иное, то трубопровод делят на условные линии или участки и испытывают каждый участок в отдельности. В месте подачи газа для испытаний и месте завершения технологического трубопровода должны стоять манометры, все места утечек глушатся специальными заглушками.

Манометры, используемые в испытаниях трубопроводов, должны иметь поверку. Класс точности манометров должен быть не ниже 1,5 и диаметр корпуса не менее 100 мм, а так же шкалу, превышающую испытательное давление.

Несколько значимых моментов

Давление воздуха в газовой системе должно сохраняться постоянным до момента подключения системы к магистральном газопроводу. Для опрессовки обычно используется воздух, но провести процедуру можно также с помощью инертного газа.

Если выполняется подключение газопровода на предприятии, процедура должна быть оформлена соответствующими документами, такими как акт приемки, приказ о назначении ответственного за процедуру лица, инструкция по эксплуатации сети и оборудования, инструкция по технике безопасности и т.п.

Газопровод, который подвергается опрессовке, в отдельных случаях считается целесообразным разбить на несколько участков, которые проверяют по отдельности. Для этого устанавливают специальные заглушки. Можно для этих же целей использовать линейную арматуру в сочетании с запорными устройствами.

При этом необходимо соотнести тип выбранной арматуры и перепад давления, который для нее допустим. Если этот показатель оказался ниже, чем необходимо для испытаний, следует использовать заглушки.

Сеть в зданиях жилого фонда, а также в административных помещениях, котельных, бытовках и на других подобных объектах проверяется по всей протяженности: от запорного устройства на входе сети здание до места подключения к оборудованию, для работы которого используется газ.

Для выполнения работ по испытанию на герметичность газопроводов оптимальной считается точность манометров 0,15, хотя допускается использование устройств с точностью 0,4-0,6. Если испытание нужно проводить при давлении менее 0,01 МПа, рекомендуется использовать жидкостные устройства V-образного типа.

Часть газопровода, расположенную под землей, следует опрессовывать после того, как конструкции уложены в траншею и заспаны. Если полная засыпка считается по каким-то причинам нецелесообразной, то следует укрыть трубы слоем грунта не менее 20 см. Сварные соединения стальных коммуникаций следует тщательно заизолировать.

Перед началом опрессовки нужно подождать, пока воздух, находящийся внутри конструкции под испытательным давлением, приобретет такую же температуру, что и окружающий грунт.

Если необходимо проверить герметичность сети, проложенной в футлярах через преграды различного происхождения, то это нужно сделать трижды: непосредственно после сварки коммуникаций, после его укладки в футляр и полной засыпки грунтом, а также после того, как этот отрезок будет подключен к общей газопроводной системе.

Иногда от последнего этапа можно отказаться, если нет возражений со стороны эксплуатационного предприятия. Если же переход был выполнен с помощью наклонно-направленного бурения, или если сварные швы под переходом отсутствуют, можно проводить опрессовку этого участка уже после подключения к основному газопроводу.

Таким же образом выполняют опрессовку, если для сварки полиэтиленовых труб на участке перехода использовалось высокоточное автоматическое оборудование или система закладных нагревателей.

Дополнительные требования, особенности, способы и порядок врезки в газопровод описаны в статьях:

Что подается по трубам

Используемый в быту природный газ – собирательное название, под которым скрывается довольно пестрый газовый коктейль. Основной составляющей является метан, его доля колеблется от 70 до 90%. Примесью служат углеводороды (пропан, бутан) и другие вещества, например, водород, углекислый газ, инертные газы.

В чистом виде природный газ бесцветен и не имеет запаха, что создает потенциально опасную ситуацию в случае разгерметизации газопровода

Чтобы вовремя привлечь внимание хозяев к утечке, к газу добавляют немного вещества, содержащего серу, безопасного, но имеющего резкий запах.. Главной характеристикой качества природного газа служит теплота сгорания, то есть, соотношение метана и примесей

Не менее важен технический параметр: давление в газопроводе

Главной характеристикой качества природного газа служит теплота сгорания, то есть, соотношение метана и примесей. Не менее важен технический параметр: давление в газопроводе.

Техническая проверка газопровода операторами

Проверку газопровода выполняют с помощью специальных приборов, в строгом соответствии с производственной инструкцией. Добиться максимально точных результатов обследования и провести качественный ремонт, который ликвидирует возможность возникновения аварийной ситуации можно при нескольких погодных показателях: талый грунт, тепло и сухость.

Обследование проводится бригадой, в состав которой входит как минимум три оператора: двое, идущие впереди, проверяют изоляционное покрытие, передают третьему о возможных местах нарушения герметичности.

В ходе обследования:

- трасса газопровода полностью подвергается тщательной проверке на герметичность;

- газовые трубки и колодцы газопровода проверяются на возможную загазованность;

- подвергаются тщательному осмотру колодцы имеющихся, в диапазоне 15 см от газопровода, подземных коммуникаций: подвальных помещений, коллекторов и шахт.

Обследование проводится по схеме трассы газопровода, которая должна быть у одного из операторов. Все выявленные неполадки, утечки устраняются немедленно, в аварийном порядке.

Следует помнить о том, что в целях обеспечения безопасности и повышения точности исследований, работы по обследованию газопровода расположенного вдоль транспортной магистрали ведутся во время минимальной интенсивности движения транспортного потока. На операторах должны быть специальные сигнальные жилеты.

При обнаружении дефектов и нарушений изоляционного слоя труб требуется техническое обследование этого места. Для проведения этой процедуры необходимо вырыть шурф. Также шурфы нужны в точках, где из-за большого количества индустриальных помех невозможно использовать приборы.

[su_youtube url=»https://www.youtube.com/embed/o1v4qcnwY70″]

Также для выявления возможных нарушений герметичности газопровода бурят скважины, в которых для установления факта утечки и скопления газа используются специальные устройства. Необходимо помнить, что применение огня при исследовании устья скважины на момент присутствия в ней газа, возможно только на расстоянии не менее 3 метров от сооружений и зданий.

Более технологичным способом проверки системы газопровода на герметичность является его опрессовка.

Использование специализированных приборов для обнаружения утечек

В случае подозрения на утечку газа в квартире необходимо немедленно принять меры безопасности и вызвать специалистов для проведения проверки газопровода. Для выявления утечки газа в помощь мастерам и инженерам приходят специализированные приборы.

Среди наиболее эффективных приборов для обнаружения утечек газа можно выделить:

- Газоанализаторы. Эти приборы позволяют измерять концентрацию газа в воздухе и детектировать его наличие. Газоанализаторы обычно работают на основе сенсоров, которые реагируют на изменение состава воздуха при наличии газа. Данные приборы могут быть портативными и стационарными, их использование позволяет быстро и точно определить место утечки газа.

- Ультразвуковые дефектоскопы. Эти приборы основаны на принципе свистящего звука, который возникает при протекании газа сквозь малейшие трещины или проколы. Ультразвуковые дефектоскопы позволяют оперативно обнаружить участки газопровода с наличием утечек.

- Приборы с запаховыми датчиками. Некоторые производители выпускают приборы, которые способны обнаруживать газ благодаря запаху, который ему характерен. Как правило, такие приборы используются в случаях, когда утечка газа имеет большие масштабы или особенно опасна.

- Инфракрасные тепловизоры. Инфракрасные тепловизоры позволяют обнаружить утечки газа путем измерения изменения температуры. При протекании газа его молекулы поглощают тепло, что визуально проявляется в виде изменения температуры вокруг места утечки.

Каждый из указанных приборов имеет свои особенности и преимущества при обнаружении утечек газа

Важно помнить, что обращаться к специалистам для проведения проверки газопровода и использовать профессиональные приборы является наиболее безопасным и эффективным решением в случае возникновения подозрений на утечку газа в квартире