Армирование конструкции

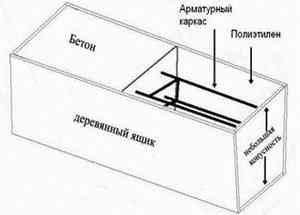

Для повешения прочности монолитной конструкции применяется специальная система армирования бетона путем установки конструкций из металлических или полимерных прутов специального назначения. В зависимости от толщины стены армирующий каркас может быть выполнен в виде плоской сетки или пространственной конструкции с расположением арматурных струн в несколько рядов.

Минимально допустимый диаметр продольных арматурных прутов из стали составляет 10 мм, поперечная перевязка не менее 8 мм. Полимерная стеклопластиковая арматура может применяться на один стандартный размер меньше, чем металл. Шаг поперечных вставок не более 250 мм. Это обеспечит нормальную фиксацию продольных прутов и неподвижную форму всей конструкции.

Соединение всех армирующих элементов между собой производится при помощи вязальной проволоки. Применение электросварки допускается только в крайних случаях, так как при сильном нагреве и последующем остывании физико-механические свойства арматурной стали могут ухудшиться.

Заливка бетона

После установки опалубки и сборки армирующего каркаса приступаю к заливке бетонной смеси внутрь подготовленной формы. Технологическая карта устройства монолитных стен предусматривает выполнение этой работы за один раз и поэтому лучше воспользоваться услугами централизованных поставок бетона с завода строительных материалов. Наличие бетононасоса на автомобильном миксере значительно облегчит подачу бетонной смеси через верх опалубочной конструкции. Заливка производится слоями по 50-70 см с обязательным уплотнением смеси при помощи вибрационного инструмента. Остановка работ, приводящая даже к частичному высыханию верхнего слоя, не допускается, так как это приводит к нарушению прочности стены. Снятие опалубки после заливки бетона производится не ранее чем через 72 часа в летнее время и 96 часов зимой. Более подробно о том как правильно заливать бетон можно почитать здесь.

После установки опалубки и сборки армирующего каркаса приступаю к заливке бетонной смеси внутрь подготовленной формы. Технологическая карта устройства монолитных стен предусматривает выполнение этой работы за один раз и поэтому лучше воспользоваться услугами централизованных поставок бетона с завода строительных материалов. Наличие бетононасоса на автомобильном миксере значительно облегчит подачу бетонной смеси через верх опалубочной конструкции. Заливка производится слоями по 50-70 см с обязательным уплотнением смеси при помощи вибрационного инструмента. Остановка работ, приводящая даже к частичному высыханию верхнего слоя, не допускается, так как это приводит к нарушению прочности стены. Снятие опалубки после заливки бетона производится не ранее чем через 72 часа в летнее время и 96 часов зимой. Более подробно о том как правильно заливать бетон можно почитать здесь.

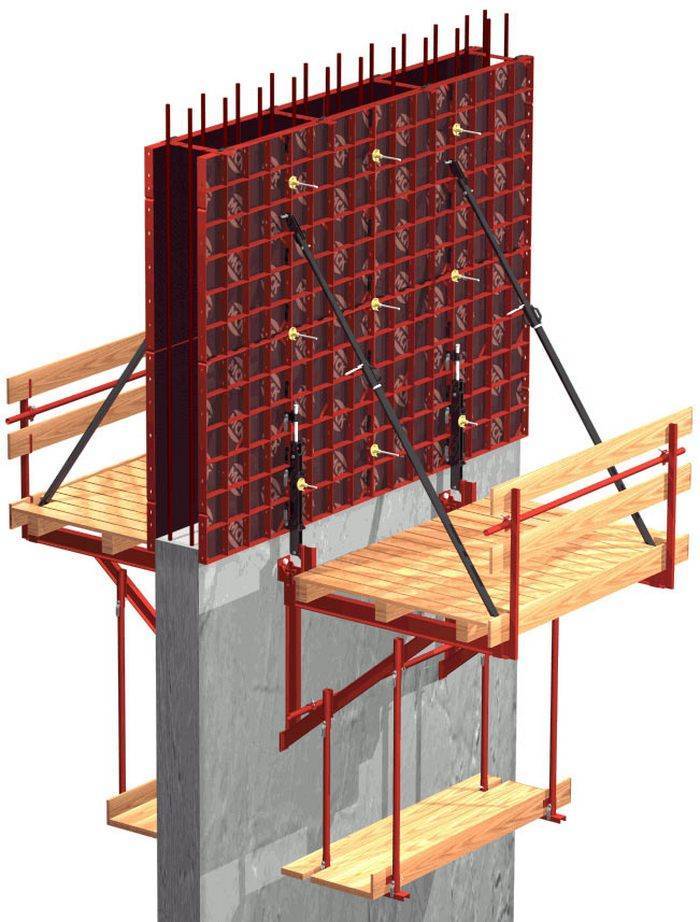

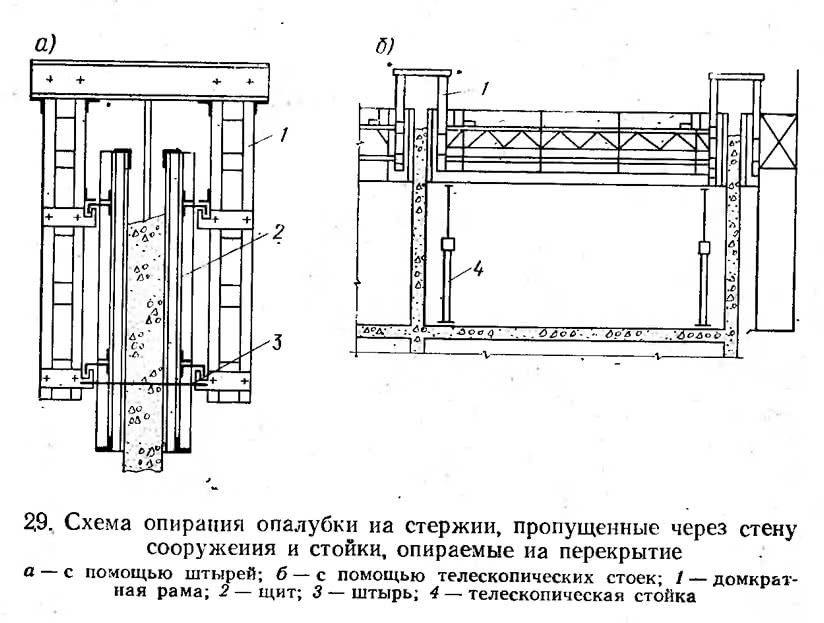

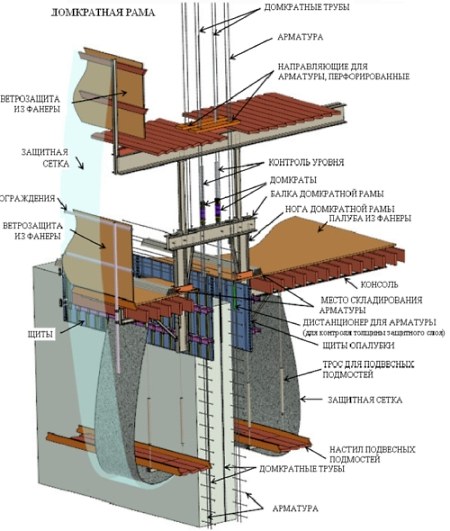

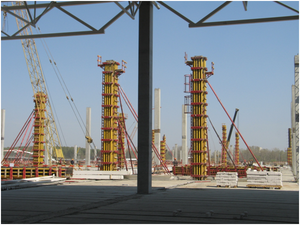

Описание технологии крупнощитовой опалубки.

Крупнощитовая опалубка стен устанавливается в три этапа:

- монтаж арматурного каркаса;

- монтаж опалубки с одной стороны в высоту всего этажа;

- монтаж со второй стороны.

Далее в установленную систему поэтапно укладывают бетонную смесь, используя при этом закрепленные на внешней стороне щита подмости. Смесь укладывается слоями в 30-40 см, и уплотняется глубинными вибраторами при укладке. Бетон укладывается в соответствии со схемами разделения на зоны.

После полного застывания бетона производится демонтаж опалубочной системы.

Элементы конструкции.

Говоря об основных элементах конструкции – щитах, стоит сказать, что компания ГЛАВПРОЕКТ-22 работает со следующими щитами:

- ЩИТЫ СТАЛЬНЫЕ;

- ЩИТЫ УГЛОВЫЕ СТАЛЬНЫЕ;

- ЩИТЫ ШАРНИРНЫЕ СТАЛЬНЫЕ;

- ЩИТЫ РАСПАЛУБОЧНЫЕ СТАЛЬНЫЕ;

- ЩИТЫ УНИВЕРСАЛЬНЫЕ СТАЛЬНЫЕ (ДЛЯ КОЛОНН).

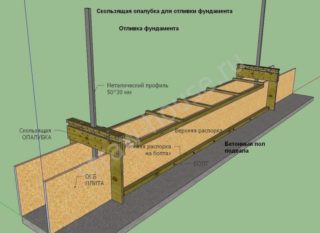

Горизонтально-скользящая опалубка

Посредством работы с опалубкой несложно обустроить монолитные, криволинейные вертикальные конструкции

Этот метод лучше подходит для хозяина, решившего построить свой дом. Посредством работы с опалубкой несложно обустроить монолитные, криволинейные вертикальные конструкции. Набор инструментов включает механизм перемещения из двух тележек, балочной конструкции, кроме того, комплект дополнен жестким каркасом со стойками, а все вместе образует прочную раму пространственного характера. Щиты можно изготовить из:

- металла;

- дерева;

- водостойкой фанеры;

- алюминия;

- прочих материалов.

Может быть самоходная и несамоходная система. Чтобы обеспечить перемещение, конструкция скользящей опалубки ставится либо на рельсы, проложенные вдоль строения, либо передвигается механикой или лебедкой, установленной на конце рельсового пути. Применяется система, чтобы оснастить дом стенами, укладываемыми в непрерывном режиме высотой до 6 метров и толщиной 120-600 мм.

Важно! Допускается перемещение щитов как вдоль стены, так и по оси. Удобно, что плиты можно поднимать по высоте, а также делать конструкции для поддержания заданного уклона стеновых панелей. Если строительство идет собственными руками, то вертикальное перемещение щитов легче всего производить электрической лебедкой, монтируемой на самом верху рамной конструкции

Ну а для облегчения передвижения рабочих, возводящих дом, опалубочные щиты дополняются настилом подмостков. Чтобы понять принцип действия и применения горизонтально скользящей опалубки, посмотрите видео

Если строительство идет собственными руками, то вертикальное перемещение щитов легче всего производить электрической лебедкой, монтируемой на самом верху рамной конструкции. Ну а для облегчения передвижения рабочих, возводящих дом, опалубочные щиты дополняются настилом подмостков. Чтобы понять принцип действия и применения горизонтально скользящей опалубки, посмотрите видео.

Для щитов подойдет любой материал, но водостойкая ламинированная фанера – это легкий вес и достаточная прочность на деформацию

Сложно, но возможно делается опалубка своими руками. Для щитов подойдет любой материал, но водостойкая ламинированная фанера – это легкий вес и достаточная прочность на деформацию. При этом листы фанеры достаточно велики, чтобы не заделывать щели, как при выборе досок. Чтобы усилить стенки жесткости, формы можно укрепить брусками или куском профильной трубы, располагая шляпки внутрь!

Теперь так:

Боковые щиты оснастить (вверху и внизу) отверстиями для винтовой стяжки, отступая от края на 40-50 мм. Прикрутить щиты друг к другу саморезами. Лучше это делать на уголки, чтобы минимизировать угрозу перекоса конструкции. Монтаж начинается от угла здания или дверного проема. Опалубка требует тщательного выравнивания по всем параметрам: вертикаль, горизонталь. В форму заливается раствор, уплотняется и добавляется арматурный каркас. Снимается форма только после набора бетоном первоначальной прочности. Теперь выкрутить стяжку и снять торцевой элемент формы, переместить подвижную часть в сторону до той поры, пока отверстия в стенках и цементе не совпадут. Винты снова вкручиваются, закрепляя край фанерной системы к бетонному застывшему блоку. Работы следующего уровня начинаются также от угла или от проема оконного. Фанерная конструкция монтируется с тем расчетом, чтобы нижний край стяжки соединялся с предыдущим слоем через отверстия, оставленные в бетонном элементе.

А чтобы дом получился прочным, все перестановки последующего характера лучше осуществлять с закреплением к соседнему участку стены и предыдущему ярусу. Неплохо очищать фанерные щиты от остатков раствора и смазывать маслом перед монтажом на новое место.

Безусловно, технология горизонтально скользящей опалубки может применяться для строительства частных зданий, однако это процесс комплексный, включающий сразу монтаж и выверку опалубки, одновременно с армированием конструкции. Поэтому прежде, чем строить свой дом, стоит взвесить все за и против данного варианта. Расчет времени, соблюдение цикличности работ и наличие всех материалов – главные составляющие процесса. Нарушение хотя бы одной операции приведет к тому, что строение получится с низкими показателями качества и прочности.

Виды опалубки

Ленточный фундамент

Опалубочные системы (формы под заливку) можно поделить по методу изготовления и способу монтажа. Систему можно собирать (изготавливать) непосредственно на месте строительства, а можно приобрести готовые комплектующие. В любом случае форму необходимо устанавливать на площадке перед заливкой бетона.

Щитовая

Щитовая опалубка

Щитовая

Самый распространённый тип системы. На строительной площадке из досок собираются плоскости требуемого размера. Затем, в соответствии с разметкой, форма монтируется, раскрепляется дополнительными приспособлениями. В качестве укрепляющих элементов служат: распорки, стяжки, клинья и колья

С наружной стороны формы устанавливаются колья, к которым крепятся клины в виде треугольников, удерживающие конструкцию в вертикальном положении.

Для выдерживания геометрических размеров фундамента, применяются стяжки (шпильки), которые после устройства основания извлекаются, а также распорки, установленные между щитами. Распорки остаются внутри залитого бетоном фундамента.

Применяется такой вид системы при устройстве ленточных, свайных (ростверковых) оснований.

Съёмная

Съёмная опалубка

Съёмная

Съёмная или, как её ещё называют, разборная форма монтируется из листов влагостойкой фанеры, толщиной не менее 22 мм. Такие конструкции предназначены для многоразового использования. Как правило, применяются при устройстве перекрытий зданий. Листы фанеры имеют стандартный размер 1,25 * 2,5 м.

Комплекты продаются вместе с опорными, регулируемыми стойками, которые подпирают листы снизу или выступают в качестве распорок при устройстве ленточного фундамента. Также в комплекте идут замки и детали углов.

Такие листы подойдут при устройстве оснований высокого цокольного этажа.

Несъёмная

Несъёмная опалубка

Несъёмная

Также, в основном, покупной тип системы. Элементы конструкции изготавливаются из легкого пенополистирола. Блоки легко монтируются на месте строительства. В комплекты также входят углы. Такой тип опалубки позволяет сконструировать форму основания сложных размеров, вплоть до закругленных.

Преимуществом такого вида системы является простота монтажа со строгим соблюдением геометрических размеров. К тому же конструктив остается в земле и выполняет дополнительно роль утеплителя. Бетон с обеих сторон оказывается окруженным пенополистеролом, который также выступает в роли гидроизоляции основания строения.

Адениум в домашних условиях: виды, посадка и уход, болезни и вредители растения. Как сплести косичку и создать яркую композицию из разных сортов? (60+ Фото)

Технология монтажа

• Прямолинейная 1. На строительной площадке размещают деревянный настил. 2. В соответствии с параметрами проекта, с помощью хомутов, перпендикулярно укладывают балки и ригеля. 3. Начинать следует с крайних элементов

Промежуточные звенья крепятся на расстоянии, указанном в сметной документации, при этом важно, чтобы их верхний край был на одном уровне. 4. С помощью шурупов соединяют деревянные балки и фанеру

5. Чтобы предотвратить повреждение конструкции, по бокам балок крепят брус. 6. В фанере проделывают отверстия для крепления стяжек

С помощью шурупов соединяют деревянные балки и фанеру. 5. Чтобы предотвратить повреждение конструкции, по бокам балок крепят брус. 6. В фанере проделывают отверстия для крепления стяжек.

• Угловая 1. На площадке размещают деревянный настил и крепят к нему угловые ригеля. 2. Металлические ригеля соединяют с деревянными балками. 3. В соответствии со строительной документацией располагают промежуточные балки. 4. На балки устанавливают монтажные петли. 5. С помощью шурупов крепится фанера.

Применение в частном строительстве

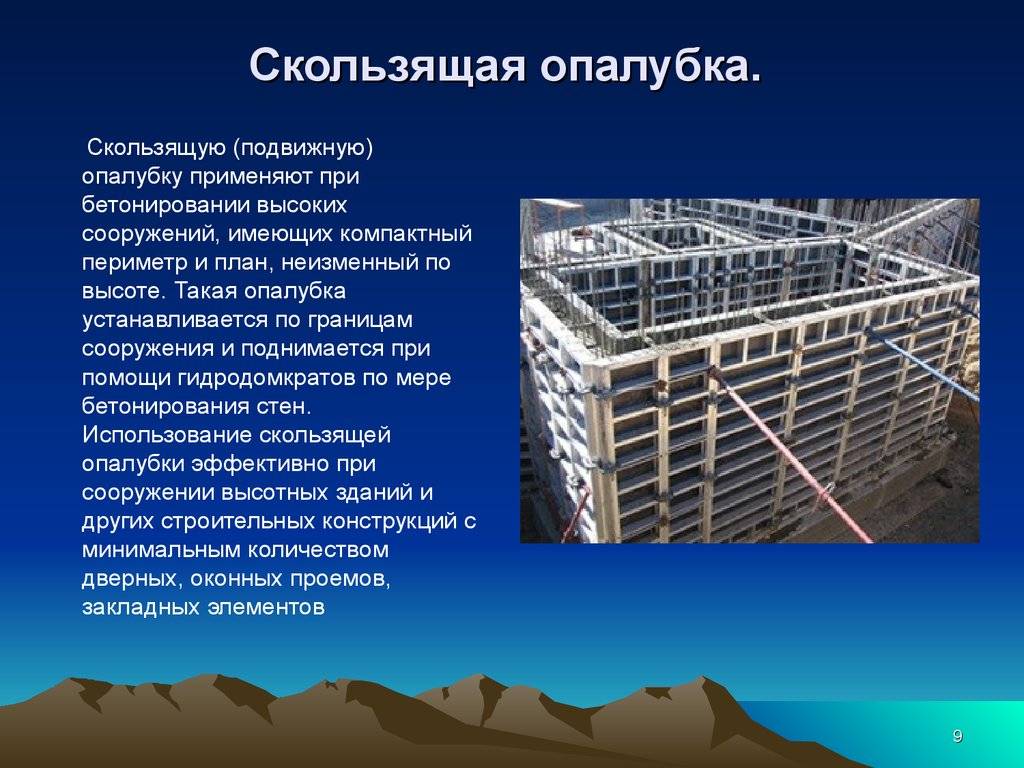

Основное назначение связано с возведением высоких зданий или монолитных построек с минимальным числом проемов: дымовых труб, силосов, водонапорных или телевизионных башен. Таким образом, установка скользящей металлической опалубки с автоматическими домкратами больше подходит для промышленного строительства, а не частного. Но система быстро настраивается на любую задачу, вплоть до восстанавливающих работ. Допускается использование скользящей опалубочной конструкции для ремонта стен колодцев.

В индивидуальном строительстве популярнее сам метод, то есть подъем щитов опалубки вертикально вручную. Это позволяет провести бесшовную заливку колодцев и других резервуаров, монолитных стен от фундамента. При этом, во всех без исключения конструкциях внутри размещается надежный армирующий каркас, усиливающий прочность и надежность постройки. В домашних условиях труднее выполнять непрерывное бетонирование, залитый участок находится между щитами более 1 дня (до допустимого нормами состояния затвердевания).

Инструкция по монтажу опалубки для колодца

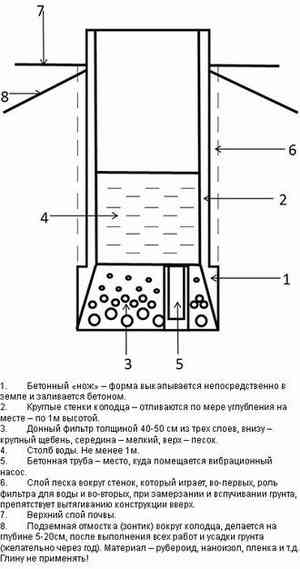

Этот метод рекомендуется использовать при бетонировании колодца, работы проводят в сезон спада грунтовых вод: с августа по октябрь. Все необходимые материалы, инструменты и участок для размещения выкопанной почвы подготавливаются заранее. Рекомендуемая схема колодца включает:

- Бетонный

нож

— более широкое бетонное кольцо, заостренное изнутри. - Стены (не всегда круглые).

- Донный фильтр — подушку из щебня и песка.

- Участок для размещения насоса (необязательно).

- Подземную гидроизолирующую отмостку из рубероида или пленки.

Для изготовления скользящей опалубки потребуются щиты из стали, толщиной не менее 2 мм, для каркаса и остальных деталей подходит дерево. По сути, это одноразовая конструкция, нужные размеры и форма достигаются соединением листов винтами или гайками. Крепежные элементы не должны попадать в бетонный раствор, они выводятся наружу.

Рекомендуемый внутренний диаметр скользящей опалубки для колодца составляет 80 см, внешний — 100, высота стен — 50–60. На заданной высоте листы фиксируются металлическими полосами, между ними устанавливаются деревянные бруски одинаковой длины (по ширине стен). При малом поступлении воды в схему вносятся изменения: нижний участок делается с прорезями, в которые впоследствии установятся фильтры.

Работы проводятся поэтапно:

- Копание ямы.

- Изготовление и размещение скользящей опалубки.

- Заливка бетонного

ножа

, верхний край которого должен быть строго горизонтален. - Бетонирование колец с обязательным армированием.

- Засыпка грунта (допускается закапывание незавершенного до конца колодца).

Монтаж и заливку бетоном легко провести самостоятельно, для удобства работ рекомендуется воспользоваться стремянкой. Для изготовления бетонного скошенного основания в опалубку помещают срезанные доски. Армирующие прутья или проволока размещаются по вертикали и горизонтали, наподобие плетеного каркаса. Бетон выбирается самой высокой прочности, обязательно проверяется инструкция к цементу (рекомендуемая марка — не ниже М500). Более простым вариантом является скользящая опалубка квадратной формы, к примеру — 100×100 см, при таком исполнении легче выполнять армирование.

Что говорят мастера?

Советы и рекомендации:

1. При проведении работ в домашних условиях следует найти замену строительному вибратору, для трамбовки раствора идеален запаянный кусок железной трубы подходящего диаметра.

2. Внутреннее армирование является обязательным нюансом технологии, оптимальный эффект достигается при использовании рифленых стальных прутьев. Горизонтальное усиление колодцев проволокой проводят через каждые 30 см. Внутренний каркас берегут от коррозии: прутья не должны располагаться близко к поверхности (от 15 мм и глубже, в идеале — в середине стены).

Использование скользящей опалубки позволяет быстро залить монолитную ж/б конструкцию с хорошими эксплуатационными характеристиками, максимальный эффект достигается при бетонировании построек без проемов и выступов. Эта технология ценится за отсутствие швов, возможность заливки сложных архитектурных форм, сокращение сроков ведения работ, денежных и трудовых затрат. Основная сфера включает промышленное и гражданское строительство, но ряд приемов подходит и для индивидуальных застройщиков, простейшие варианты несложно сделать своими руками.

Создание скользящей опалубки самостоятельно

Соорудить такую конструкцию можно и своими руками, чаще всего она бывает мелкощитовой, так как со вторым видом — крупнощитовой опалубкой — справиться своими усилиями не так просто. Чтобы самостоятельно соорудить такую конструкцию, понадобится:

Соорудить такую конструкцию можно и своими руками, чаще всего она бывает мелкощитовой, так как со вторым видом — крупнощитовой опалубкой — справиться своими усилиями не так просто. Чтобы самостоятельно соорудить такую конструкцию, понадобится:

- два щита, равных по размеру, они могут быть плоскими или оригинальной формы. Второй вариант позволяет создавать здания с необычными элементами архитектуры. Самый лучший вариант материала — листовая сталь.

- деревянные балки должны быть размещены с внутренней и наружной стороны щитов;

- настилы для удобной работы также выполняются из древесины;

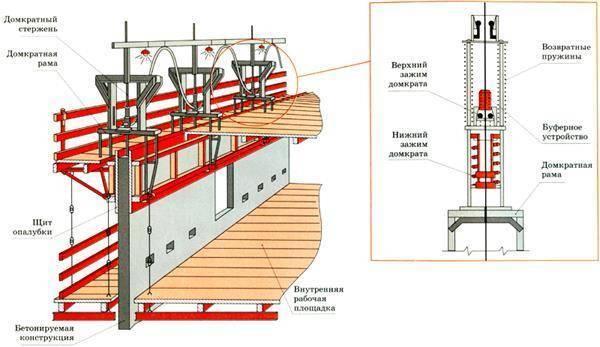

- по верхнему периметру всей опалубки должны находиться домкратные рамы, они обычно выполняются из металла;

- домкратные стержни могут заменить трубы, имеющие длину около 6 м, а диаметр 25−28 мм.

При использовании скользящей опалубки есть ряд работ, которые выполняются обязательно:

- хорошее усиление дверных и оконных проемов;

- своевременный монтаж закладных элементов;

- непрерывная заливка бетона;

- армирование конструкции по всем правилам;

- необходимость наращивания домкратных стержней в зависимости от высоты конструкции.

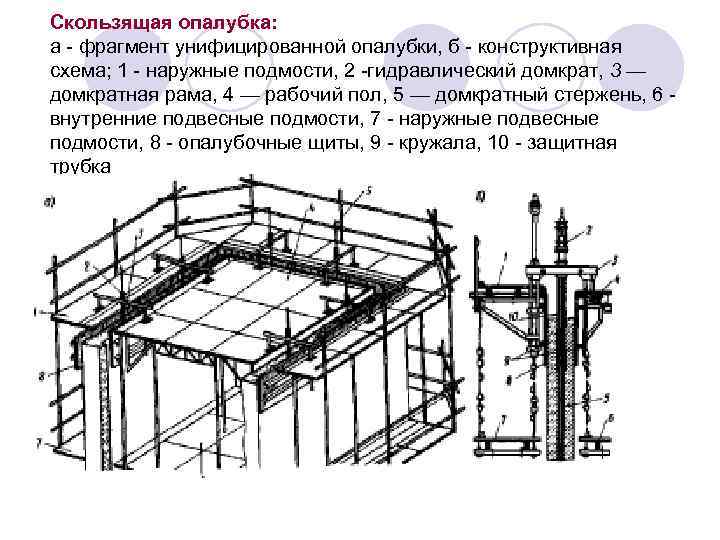

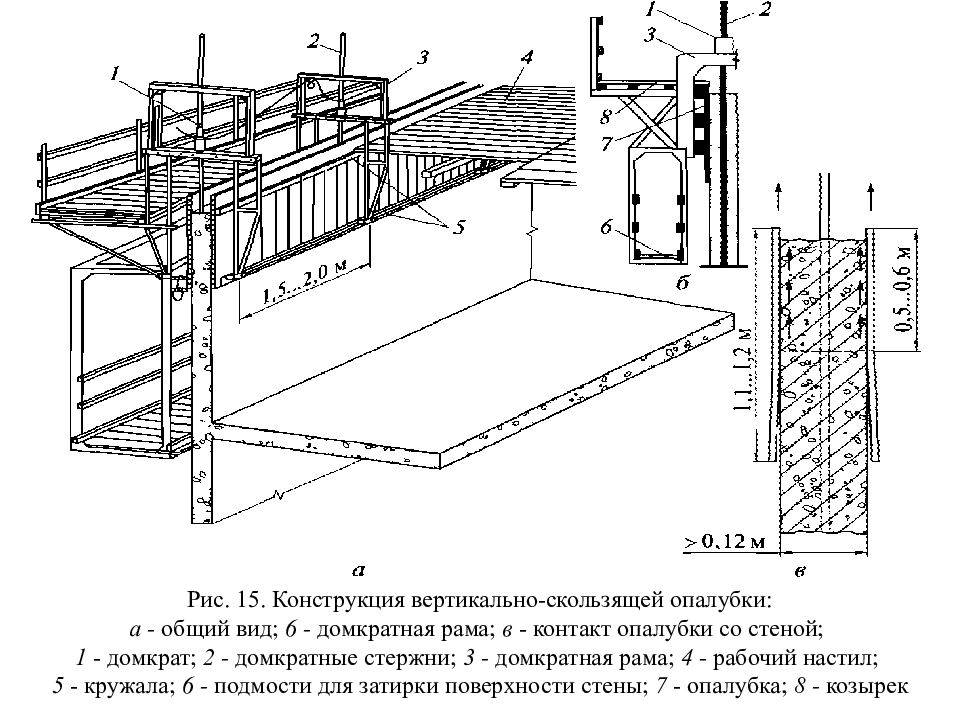

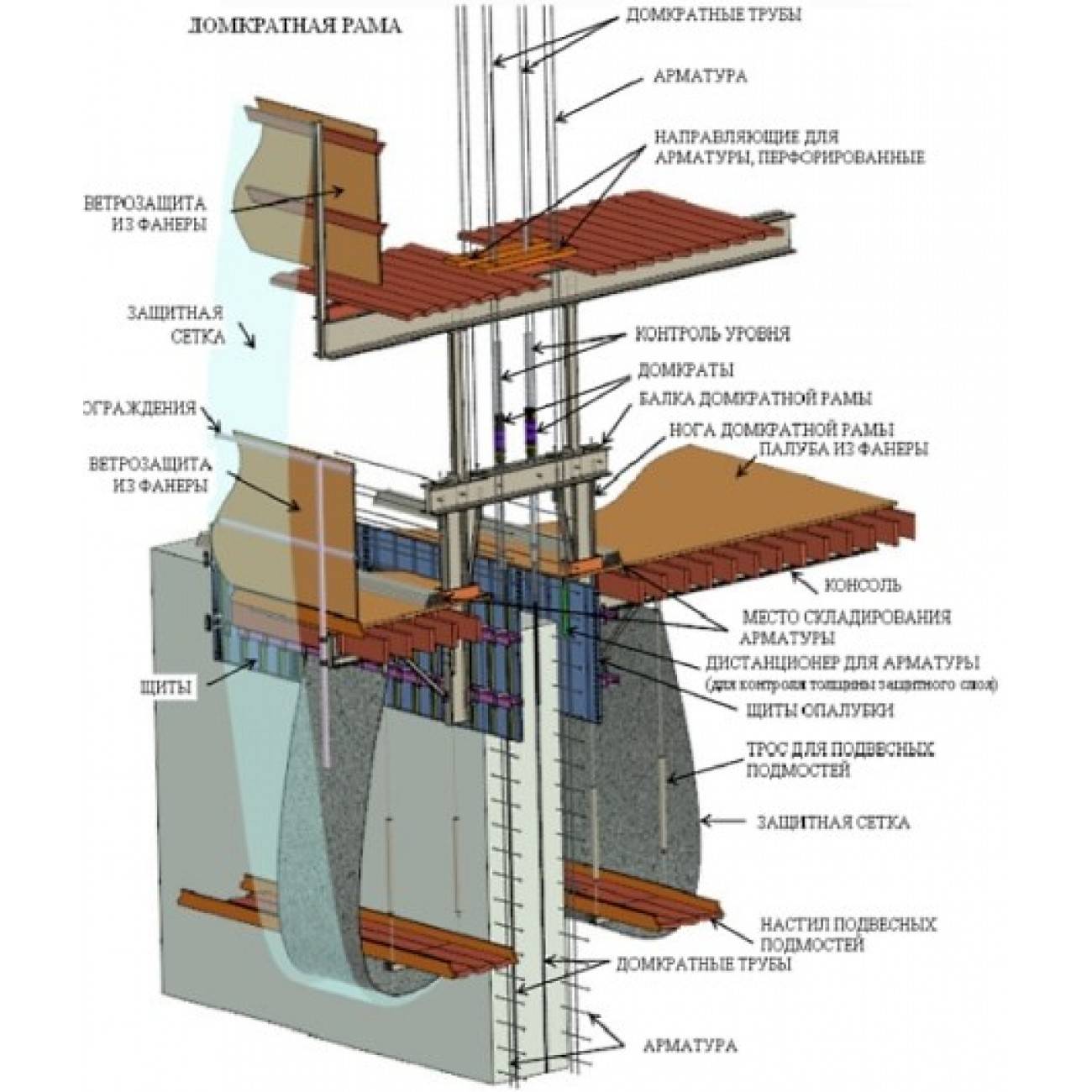

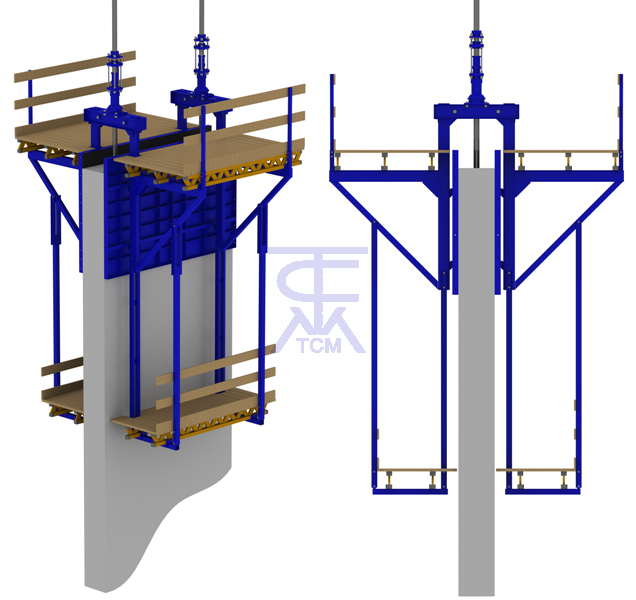

Принцип скользящей опалубки

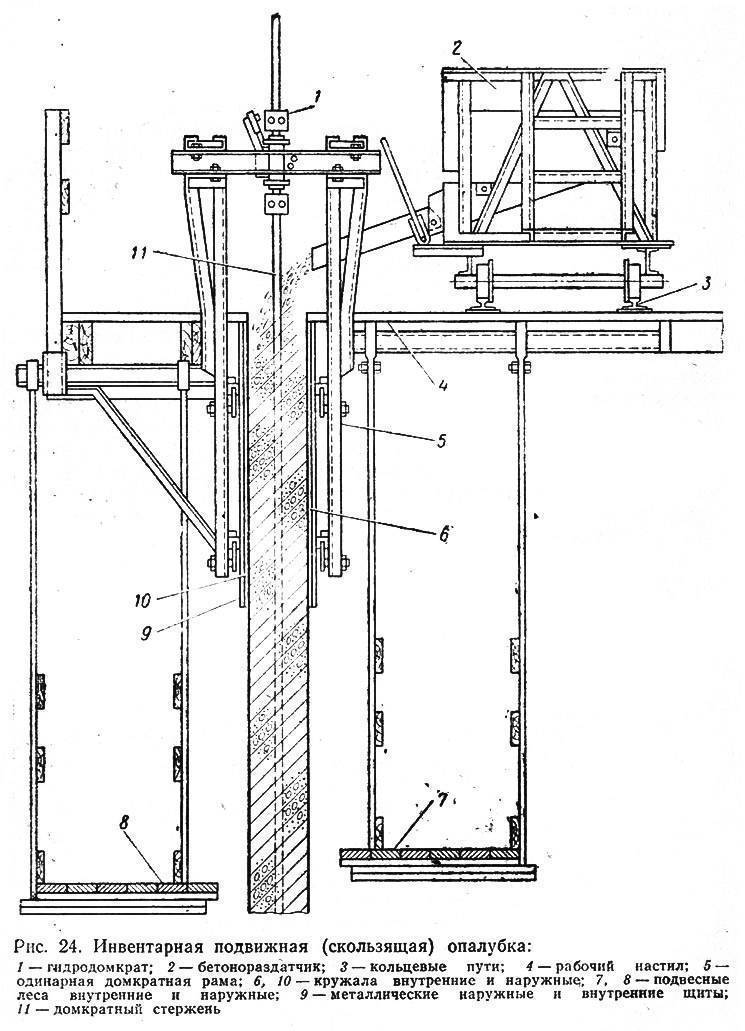

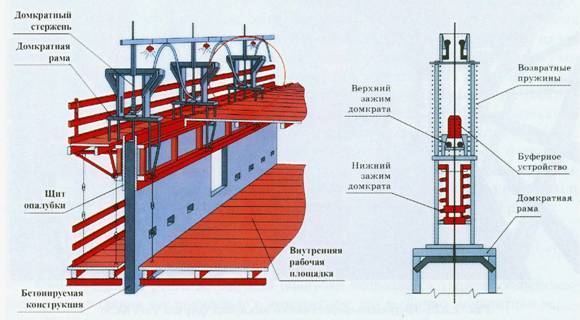

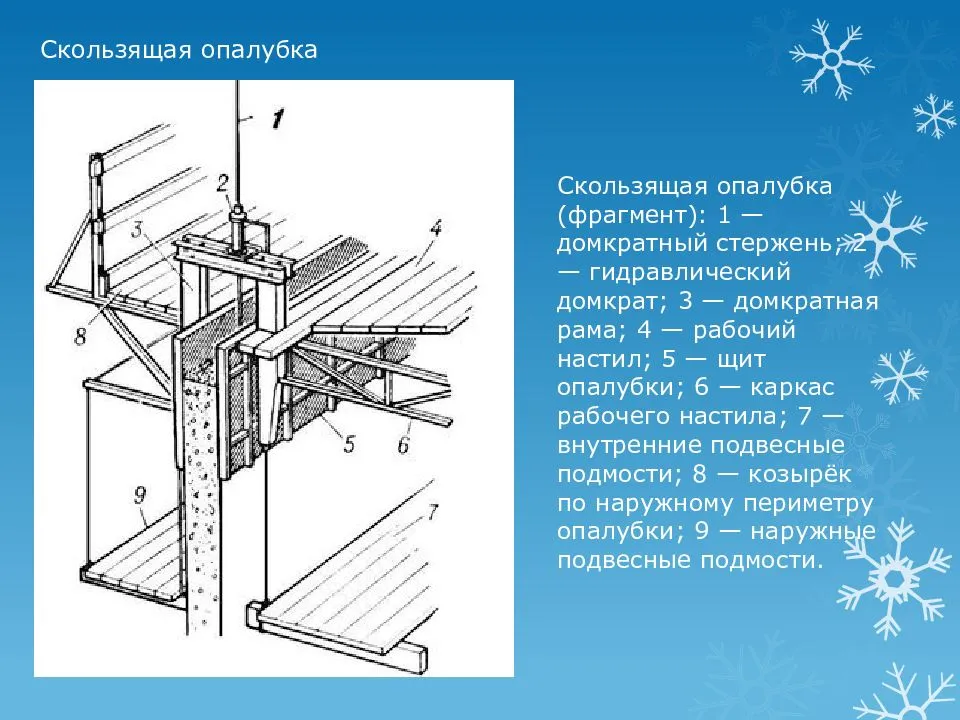

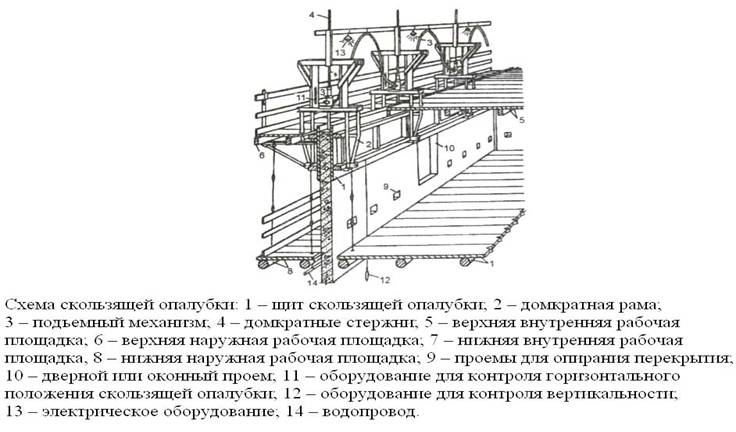

Суть скользящей опалубки заключается в её подвижности без прерывания процесса бетонирования. Состоит такая опалубка из двух вертикально расположенных щитов, одинаковых по высоте.

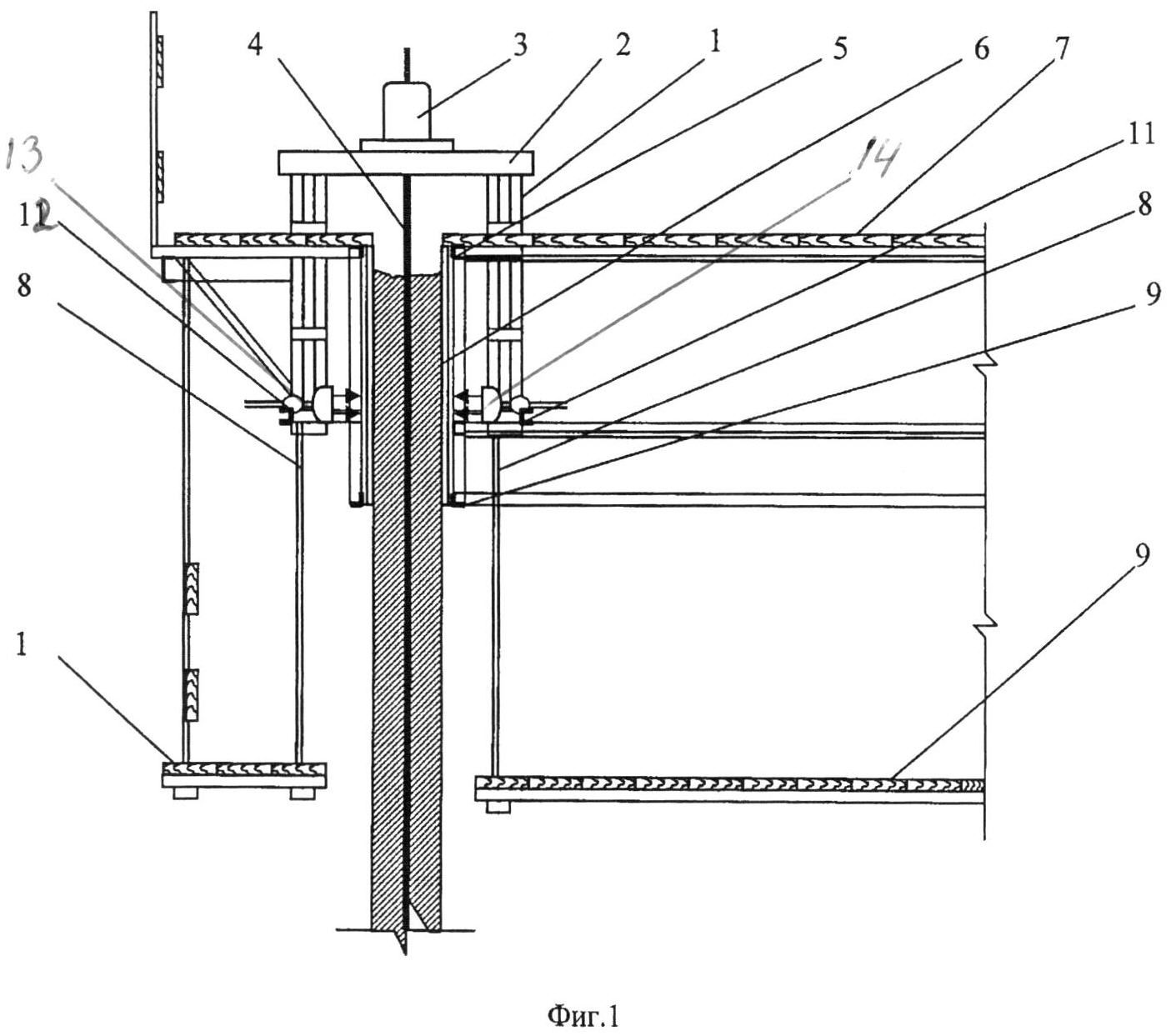

Кроме щитов, в конструкции скользящей опалубки присутствуют:

- балки и домкратные рамы,

- навесные подмости для рабочих,

- внутренний настил для бетонщиков, материала, насосной станции.

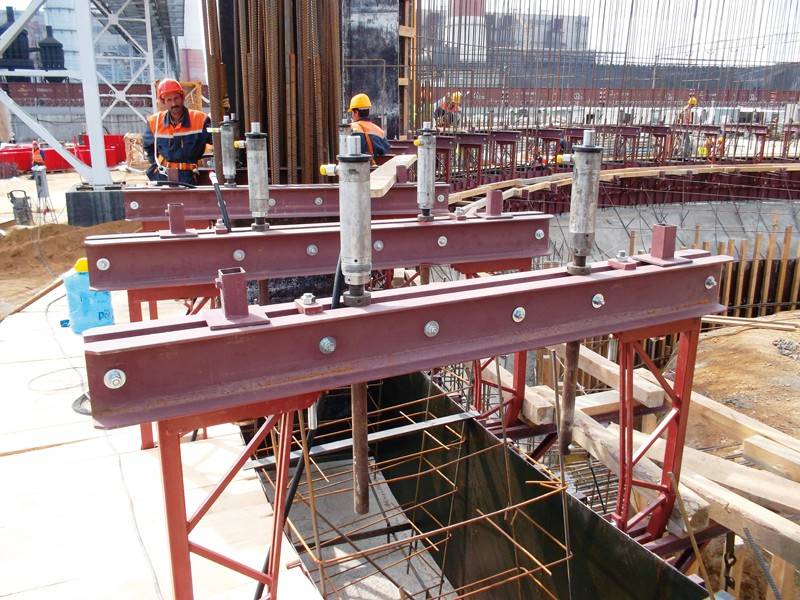

Балки располагаются в два ряда, как с внутренней стороны, так и с наружной. Гидравлические домкраты либо электрические для подъема опалубки по домкратным стержням устанавливаются на рамы. Сами же домкратные стержни привариваются на уровне фундамента к выступающим из него арматурным стержням или специальным выпускам.

Возведение зданий и сооружений методом скользящей опалубки имеет много достоинств, и в то же время есть в нем и свои недостатки.

К достоинствам скользящей опалубки можно отнести:

- высокие темпы строительства, когда за сутки можно возвести один этаж, при условии трехсменной работы;

- сокращение стоимости строительства на 15-20%;

- возможность переналадки комплекта опалубки, благодаря чему возводятся здания с различными архитектурными и планировочными решениями.

Наряду с достоинствами скользящей опалубки существует ряд недостатков при её использовании:

- сложность установки внутри арматурных каркасов;

- невозможность устройства проемов в стенах большого размера;

- большая трудоемкость по заливке перекрытий;

- наличие высококвалифицированных работников;

- удорожание работ в зимнее время;

- обязательное выполнение технологических процессов, неисполнение которых ведет к снижению эффективности использования скользящей опалубки.

- качество бетона должно быть высоким, не допускается перерывов в бетонировании,

- подъем опалубки должен быть строго вертикальным,

- доставка бетона должна производиться в соответствии с графиком,

- непрерывность процесса установки арматуры;

- высокая стоимость устранения дефектов, допущенных при бетонировании в скользящей опалубке.

Недостатки скользящей опалубки могут быть устранены, если применять различные новшества и подходы.

Например, непрерывность бетонирования может включать в себя перерывы, если использовать добавки, замедляющие твердение бетона до 18 часов в летний период, и другие добавки, ускоряющие этот процесс.

Например, непрерывность бетонирования может включать в себя перерывы, если использовать добавки, замедляющие твердение бетона до 18 часов в летний период, и другие добавки, ускоряющие этот процесс.

Трудоемкий процесс вибрации бетонной смеси, когда правилами запрещается касание вибраторами щитов опалубки, во избежание разрушения ранее уложенного бетона, можно заменить, используя бетон с суперпластификаторами. В этом случае вибрация сверхпластичного литого бетона не производится совсем, так как такой бетон самоуплотняется.

Монтаж опалубки для колодца

Оптимальным временем для рытья колодца считается период с августа по октябрь, когда уровень грунтовых вод спадает.

Прежде, чем начать монтаж опалубки и залить бетон, необходимо подготовить:

- Донный фильтр. Для этого необходимо засыпать на дно колодца слой песка и щебня (толщина зависит от уровня грунтовых вод и особенностей рельефа).

- Участок для насосного оборудования (если оно предполагается).

- Слой гидроизоляции из рубероида или обычной плотной пленки.

Также на дне колодца устанавливаются рамы, на которых фиксируются домкраты.

Технология установки опалубки выглядит следующим образом:

- Соберите опалубку и опустите ее в котлован.

- Установите верхнюю и нижнюю крестовины.

- Уложите между внешней и внутренней стенками по 6 «дистанционных» брусков (сверху и снизу).

- Отрегулируйте опалубку по отвесу, чтобы она находилась в вертикальном положении.

- Смешайте цемент М 400 (или выше) и песок в пропорции 1:4, добавьте воду и щебень так, чтобы раствор перемешивался с трудом.

- Установите в опалубку продольную и поперечную арматуру (можно использовать стальные стержни или обычную проволоку).

- Залейте слой бетона выстой порядка 30 см и уплотните его штыкованием.

- Удалите дистанционные бруски.

- Дождитесь, пока стены первого яруса наберут начальную прочность, и начните поднимать конструкцию опалубки на 2,5 см каждые 10 мин.

Таким образом, с помощью подвижной опалубки можно довольно быстро изготовить колодец.

Полезно! Некоторые рекомендуют монтировать под первое кольцо колодца «бетонный нож», диаметр которого должен быть чуть больше самого кольца. Это делается для простоты спуска готовых колец. Однако, монтировать «нож» очень сложно, объем земляных работ увеличится, появится риск, что стенки колодца начнут отклоняться по вертикали.

Подобным методом можно осуществлять бетонирование и других объектов.

Как правильно выставить щиты опалубки по уровню

Обычно опалубка возвышается над уровнем земли на 30 см, очень важно выставить щиты максимально ровно, чтобы на поверхности фундамента не было перепадов по высоте. Все операции по монтажу опалубки следует проверять по уровню

Очень важно выставить по уровню верхний край опалубки, для чего в центре постройки вбивают кол, на котором отмечают нулевую отметку фундамента

Затем с помощью трубчатого уровня отметки выносятся на поверхность опалубочных щитов или кольев. Бетон следует заливать в конструкцию в соответствии с нанесенными рисками

Очень важно выставить по уровню верхний край опалубки, для чего в центре постройки вбивают кол, на котором отмечают нулевую отметку фундамента. Затем с помощью трубчатого уровня отметки выносятся на поверхность опалубочных щитов или кольев. Бетон следует заливать в конструкцию в соответствии с нанесенными рисками

Бетон следует заливать в конструкцию в соответствии с нанесенными рисками.

Когда бетонная смесь застынет и наберет прочность – щиты можно демонтировать, обычно это бывает на 14-15 день после заливки бетона.

При устройстве опалубки под фундамент лучше не халтурить в работе, иначе долговечность построенного дома будет находиться под угрозой.

Как осуществляет работу скользящая опалубка

Несущая способность домкратных стержней должна быть значительно больше всех нагрузок, так как именно на них приходится основной упор всей конструкции. Они крепятся к фундаменту сооружения путем сварки с заготовками. Металлические домкратные рамы приводятся в действие деревянными балками. Первые воздействуют на стержни домкрата, к ним же крепятся гидравлические или электрические домкраты, которые приводят в действие всю систему. На верхнем ряду балок делается настил для рабочих и инструментов.

Несущая способность домкратных стержней должна быть значительно больше всех нагрузок, так как именно на них приходится основной упор всей конструкции. Они крепятся к фундаменту сооружения путем сварки с заготовками. Металлические домкратные рамы приводятся в действие деревянными балками. Первые воздействуют на стержни домкрата, к ним же крепятся гидравлические или электрические домкраты, которые приводят в действие всю систему. На верхнем ряду балок делается настил для рабочих и инструментов.

Первый слой бетона заливается высотой в 70−80 см, все последующие — не более 30 см. Нельзя допускать полное схватывание бетонной смеси, параллельно необходимо уплотнять ее с помощью вибратора и осуществлять армирование. Кроме всего этого, необходимо строго соблюдать определенные правила, которые позволят создать крепкое здание без дополнительных работ и дорогостоящего исправления ошибок:

- опалубка должна двигаться только строго вертикально;

- бетонирование производится исключительно из раствора высокого качества;

- непрерывность работ по заливке и армированию, лучше всего осуществлять бетонирование по периметру всей конструкции одновременно;

- толщина стен конструкции должна быть в пределах 12−26 см.

Выполнить всю эту работу самостоятельно невозможно, но создание скользящей опалубки своими руками позволит значительно сэкономить средства на строительство здания.

Конструкционные особенности и виды

Конструкция скользящей опалубки состоит из щитов, которые собираются из металла или влагостойких пиломатериалов. Составляющими элементами каркаса опалубочной системы являются:

- 2 параллельно установленных ряда идентичных по размеру щитов;

- Опорные балки, установленные с внутренней и наружной стороны щитов;

- Рамы, установленные по всему периметру опалубки;

- Домкратные стержни длиной до 6.0 м и диаметром ОТ 25 до 30мм;

- Подмостки для рабочего персонала.

Щиты устанавливаются на несущую раму, которая также является основанием для рабочих настилов, помостов и др. оборудования. При возведении монолитных стен используются параллельно расположенные щиты, из них же формируют углы и торцы опалубки. В опалубочных системах применяют, как крупно-, так и мелкощитовые элементы. Скользящий каркас, собранный из мелких щитов, позволяет не только делать конусную заливку, но и отливать стены со сложной геометрией.

Подъем и передвижение опалубки осуществляется домкратами, имеющими:

- Ручной привод – применяются на объектах в частном строительстве, наиболее экономичный вариант конструкции;

- Электрический привод – опалубка имеет самую высокую производительность, ее эксплуатация отличается высокой точностью и надежностью;

- Гидропривод – применяется при параллельном строительстве объектов и использовании сразу нескольких домкратов. Использование одного насоса обеспечивает одновременный подъем сразу нескольких систем.

Применение технологии скользящей опалубки с применением электродвигателя или гидравлического привода позволяет поднять стены строящегося объекта за одну смену на 2 — 4 м.

https://youtube.com/watch?v=-eeYgOaD6Y0

Конструкция профессиональной монолитной опалубки

Учитывая значительность проектов и большие объёмы строительства, комплектация промышленной опалубки соответственно состоит из внушительного набора необходимых элементов:

— щиты – важнейшие детали в опалубочной конструкции. Они обладают строго определёнными размерами и созданы из особых материалов;

— специальные крепёжные детали, надёжно фиксирующие при монтаже опалубки щиты;

— стяжки – соединяют противоположные щиты друг с другом;

— внешние держатели для создания устойчивых упоров;

— штатный (классический) крепёж и иные нужные комплектующие.

Можно понять, что изначально конструкция очень сложная, поэтому все работы с ней могут проводить исключительно рабочие специалисты.

Как правильно собрать опалубку? Рекомендации по сборке опалубки

Основным элементом системы щитовой опалубки является линейный шит. Он представляет собой жесткий металлический каркас, к которому присоединена палуба из ламинированной фанеры.

В зависимости от высоты щитов щитовая опалубка делится на мелкощитовую и крупнощитовую. Щиты высотой 900, 1200 и 1500 мм относят к мелкощитовой опалубке, высотой 3000 мм – к крупнощитовой. Ширина и мелких, и крупных щитов обычно составляет от 300 до 1200 мм.

Сборка мелкощитовой опалубки

В систему мелкощитовой опалубки, кроме универсального линейного щита, входят:

- Доборный щит. Узкий щит шириной 100 и 200 мм. Он используются для подгонки опалубки в нужный размер.

- Угловой щит (внутренний и наружный). С его помощью производится поворот опалубки под прямым углом.

- Шарнирный угол. Данный элемент используется, если угол поворота отличается от 90°.

При возведении с помощью мелкощитовой опалубки стен или фундамента, в зависимости от требуемой геометрии, щиты комбинируются и совмещаются между собой, их можно ставить или класть на бок. Также, при необходимости, мелкощитовую опалубку можно совмещать с крупнощитовой.

Для соединения всех элементов мелкощитовой опалубки друг с другом в каркасе предусмотрены технологические отверстия. Соединение происходит с помощью ударного замка (рис.1). В узких местах, где ширина не позволяет использовать доборный щит, монтируется деревянная вкладка. В этом случае соединение опалубки производится удлинённым замком (рис.2).

Рис.1 Соединение ударным замком

Рис.2 Соединение удлиненным замком

С чего начать сборку опалубки?

Чтобы правильно собрать мелкощитовую опалубку, следует предварительно ознакомиться со схемой расстановки щитов и поэтапной сборки, которую разрабатывают конструкторы компании «ПСС» для конкретного объекта и обычно прилагают к продукции.

Схема содержит лист с согласованным техническим заданием (по сути, чертеж бетонных стен) и несколько листов с поярусной расстановкой всех щитов. Каждый щит на схеме образмерен и промаркирован. Иногда между щитами встречаются промежутки, обозначенные на чертеже словом «зазор», в которые вставляются деревянные вкладыши из доски или бруса. Эти вставки нужны для полного соответствия размеров стен техническому заданию.

Начинать монтаж мелкощитовой опалубки следует с установки угловых щитов. К ним крепятся соседние по схеме щиты. После такого соединения с угловым щитом, связка уже не упадет, и можно проверить линейные расстояния между всеми углами и диагонали. Если всё в порядке, то можно продолжать стыковать щиты.

Рис.3 Монтаж мелкощитовой опалубки

Собирать мелкощитовую опалубку удобнее вдвоем. Щиты соединяются между собой специальным ударным замком при помощи молотка, без применения другого специального инструмента. Соединение с щитами напротив осуществляется стяжными винтами.

В процессе сборки опалубки также используют подкосы, они обеспечивают вертикальность стены. При необходимости (для высоты 3 метра и выше) щиты дополнительно выравниваются балкой.

Сборка балочно-ригельной опалубки

Балочно-ригельная опалубка состоит из трех основных элементов: деревянная балка, фанера ламинированная и стальной ригель. Их комбинирование позволяет собирать панели практически любой длины и высоты.

Сборку панелей балочно-ригельной опалубки удобно производить на деревянном настиле. Он помогает выдержать прямой угол между ригелями и балками и нужное расстояние между этими элементами. Сборка опалубки происходит в несколько этапов:

Размещение стальных ригелей на настиле. При размещении важно пользоваться ограничителями-упорами и руководствоваться проектными размерами. Неправильное расположение ригелей может вызвать сложности в дальнейшем при соединении опалубочных панелей между собой

Укладка деревянных балок. Крайние балки укладываются поверх ригелей под прямым углом к ним и прикрепляются к ригелям хомутами

После этого между крайними крепятся промежуточные балки (Рис.4), шаг обычно указан в проекте, при этом верхний край балок выравнивается.

Рис.4 Укладка деревянных балок

- Крепление фанеры. Фанерный лист накладывается поверх балок и крепится к ним с помощью шурупов (Рис.5).

- Крепление «защиты». Сверху и снизу собранной панели к деревянным балкам крепятся доски. Нижняя – для защиты торцов балок при распалубке или опускании панелей краном на землю, верхняя – для компенсации боковой нагрузки на балки при подъеме опалубочных панелей краном. Данный этап не является обязательным, в условиях стройки при сборке опалубки часто обходятся без него.

- Отверстия для стяжек. Их просверливают в листе фанеры на последнем этапе.

Разновидности скользящей опалубки

Горизонтальная передвижная опалубка

При возведении жилых домов и инженерных объектов могут использоваться конструкции разного типа, позволяющие одновременно вести работы внутри и снаружи строения.

Существуют такие разновидности подвижной опалубки:

- Вертикально-скользящая. В данной конструкции ограждающие щиты поэтапно поднимаются вверх до достижения контрольной точки, которая соответствует уровню плиты перекрытия следующего этажа. Гидравлическая система работает циклично, за один раз рамы со щитами поднимаются на 20-40 мм.

- Горизонтально-скользящая. Механизм имеет аналогичное с вертикальными изделиями устройство и принцип действия. Отличие заключается в том, что рамы со щитами двигаются по плите перекрытия по горизонтали. Оборудование предназначается для создания внутренних несущих стен и перегородок. Тележки двигаются по рельсовой колее, приводятся в движение электромоторами или лебедками.

В обеих конструкциях могут использоваться щиты, изготовленные из стального листа, строганных досок и ламинированной фанеры.

Уход за бетоном и съем опалубки

Оптимальные температурные условия работ по бетонированию перекрытия в пределах 15–25 °C. В холодное время года для обеспечения набора бетоном нужной прочности предусматривают специальные мероприятия – электропрогрев бетона, противоморозные добавки, предварительный нагрев бетона при его изготовлении и доставке и т. д., которые требуют отдельного рассмотрения.

Мы разберем порядок ухаживания за бетоном готовой конструкции и снятия опалубки в оптимальных условиях.

Мероприятия по ухаживанию за бетоном и снятию опалубки включают следующие действия:

- поверхность плиты не позднее 3-4 часов после бетонирования следует укрыть влагоемким покрытием – брезентом, рогожей, мешковиной или полиэтиленовой пленкой;

- необходимо периодически увлажнять поверхность в течение недели во избежание быстрой потери влаги бетоном и растрескивания;

- не допускается передвижение по свежеуложенному бетону и продолжение работ до набора 70 % проектной прочности;

- снятие опалубки можно производить после достижения 70 % проектной прочности. При температуре 15—25 °C бетон набирает достаточную прочность через 1,5—2 недели после укладки. Проверить прочность бетона можно с помощью молотка Кашкарова, склерометра Шмидта и по результатам испытания в стройлаборатории контрольных образцов бетона (кубиков), которые формируются из партии бетона и должны набирать прочность в таких же условиях, что и перекрытие.

Порядок снятия опалубки

- вначале удаляют боковые доски, ограничивающие перекрытие по периметру. Снимать боковые доски можно на 3—4 сутки после заливки, это ускорит твердение бетона;

- после подтверждения того, что бетон набрал необходимые 70 % прочности, снимают промежуточные стойки, установленные в пролете ригелей, не затрагивая основных стоек, на которые ригели опираются концами. Для того, чтобы снять стойку, уменьшают ее высоту, раскручивая регулировочную гайку с помощью постукивания молотком по закрылкам;

- далее последовательно опускают основные стойки вместе с ригелями, поперечными балками и листами фанеры на 400—500 мм от плоскости потолка;

- чтобы освободить листы фанеры, прикрепленные гвоздями на углах к балкам, используют стремянку, с которой демонтируют гвозди с помощью гвоздодера. Снятие листов фанеры требует предельной аккуратности, так как это самые дорогостоящие элементы опалубки, которые предназначены для многократного применения;

- балки переворачивают набок с помощью монтажной штанги, которая имеет развилку на конце. Используя эту же штангу, снимают фанерные листы, затем балки и ригели. Освобожденные стойки опускают, снимают унивилки и треноги;

- все элементы опалубки очищают и складируют.

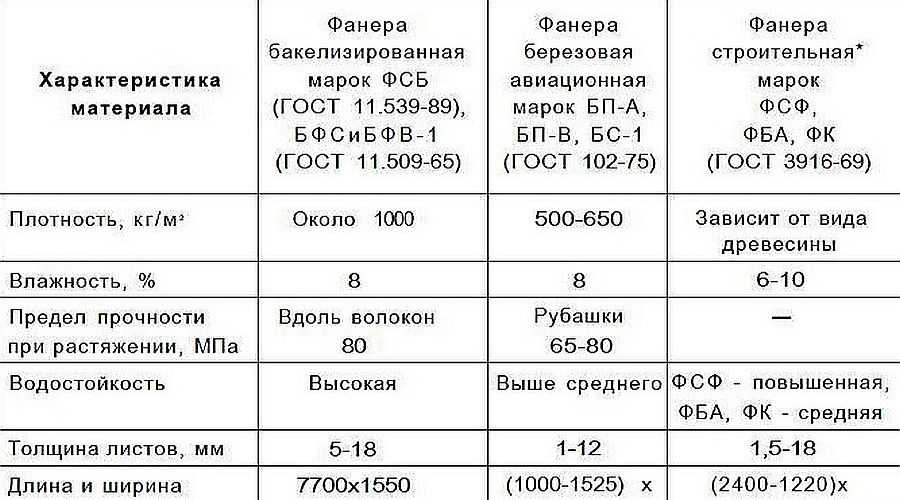

Характеристики бакелитовой фанеры

Характеристики материала Материал показывает хорошее качество, которое определяет его сферы применения.

Характеристики материала Материал показывает хорошее качество, которое определяет его сферы применения.

Бакелитовую фанеру многократно испытывали в лабораторных условиях, и опытным путем определили параметры:

- предел прочности на растягивание вдоль волокон внешнего слоя составляет для толщины 5, 7 мм — 59 – 89 МПа, толщины 10, 12 мм — 72,5 МПа, 14, 16, 18 мм — 68,5 МПа;

- предел прочности на изгибание поперек внешних волокон имеет значение для толщины 7 мм — 63,5 МПа, 10, 14 мм — 68,5 – 80 МПа, 16, 18 мм — 79,5 – 90 МПа;

- предел прочности на изгиб вдоль волокон наружного пласта составляет для толщины 8, 12 мм — 88 – 117,4 МПа, 14 — 18 мм — 78,5 – 108 МПа;

- предел на стабильность при скалывании имеет показатели для любой толщины 1,47 – 1,76 МПа;

- влажность листов допускается для толщины 5 – 7 мм — 6 +2%, для толщины 10 – 18 мм — 8+2%;

- плотность для панелей разной толщины составляет 1200 – 1470 кг/м³.