Введение

Сегодня идет речь о полной и глубокой переработке древесины, и особенно актуальным является вопрос по утилизации отходов деревообработки. Я считаю что одной из самых наилучших технологий переработки древесных отходов является — производство пеллет. Вот несколько критериев по которым данная технология переработки отходов превосходит другие:

- Технология довольно проста.

- Для обслуживания работы оборудования необходимо минимальное количество персонала.

- Себестоимость производства довольно небольшая, а вот отдача от бизнеса высокая.

- Возможность переработки отходов различных размеров.

В одной из своих статей я даже сравнивал бизнес по производству дсп и пеллет, при этом пеллеты по большинству критериев остались в выигрыше, подробнее ознакомиться с статьей. Но как мы уже знаем, чтобы эффективно работать, необходимо знать технологию производства продукции от А до Я. И здесь к технологии производства относится:

- Сырье, с его размерами и влажностью.

- Процесс работы оборудования и режимы работы.

- Качество получаемых пеллет.

- Правильная упаковка пеллет.

При этом в интернете имеется достаточно большое количество информации про оборудования различных фирм. Но вот как работать на таком оборудовании никто не говорит, какое сырье предпочтительнее, какие нормы расхода сырья, как увеличить ресурс работы линии.

Проработав достаточно длительное время на производстве я видел, как иностранные специалисты приезжают и рассказывают за большие деньги, что будет ниже написано, и наверное это будет не совсем справедливо, ведь это просто обычная информация. Именно поэтому на своем блоге решил рассказать все о производстве пеллет.

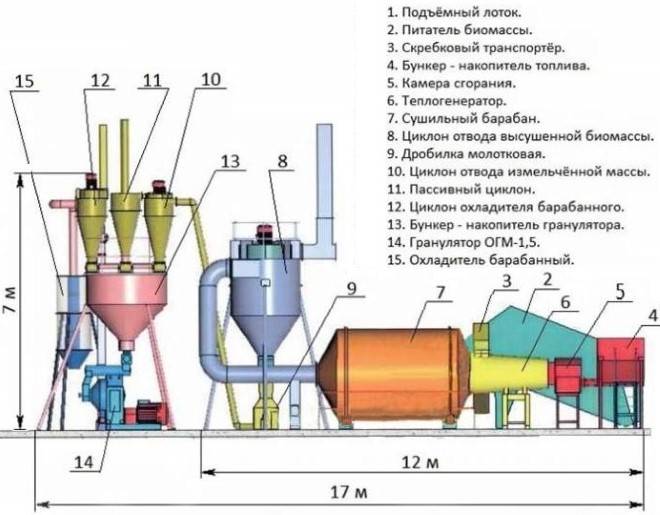

Технологическая схема производства

Для того чтобы изготовить топливные гранулы, отвечающие всем требуемым характеристикам, необходимо не только использовать для этих целей качественное сырье и специальное оборудование для производства пеллет, но и строго придерживаться технологии.

Технологическая схема производства топливных пеллет

Процесс изготовления пеллет состоит из нескольких этапов.

- Сначала проводят очистку древесного сырья от посторонних примесей и его первичное дробление. В результате такого процесса, для осуществления которого применяются обычные дробилки, древесное сырье разделяется на достаточно крупные фракции.

- Затем следует сушка, в процессе которой влажность древесного сырья доводится до значения, не превышающего 12–14 %. Для сушки сырья используются установки барабанного или аэрационного типа.

- После сушки древесное сырье подвергают более тонкому измельчению, для чего преимущественно используются дробилки молоткового типа. На выходе из таких установок получают мелкие опилки или даже рассыпчатую древесную массу, доведенную до состояния муки, из которой производятся самые качественные топливные гранулы.

- Если после повторного измельчения влажность полученной древесной массы не доходит до требуемого минимального значения (10–12 %), данный параметр искусственно увеличивают, используя для этих целей пар или обычную воду.

- После того как параметры сырья для производства топливных гранул доведены до требуемых значений, его подают на прессовальную установку – пеллетайзер. В таких установках, которые могут отличаться друг от друга конструктивным исполнением, сыпучая масса продавливается через отверстия матрицы, в результате чего формируются плотные цилиндрические гранулы определенного диаметра. Оказание значительного давления на рассыпчатую древесную массу способствует ее самопроизвольному нагреванию. При этом из нее выделяется природный компонент – лигнин, обладающий хорошими связующими свойствами. Именно данный компонент и обеспечивает формирование из отдельных частичек рассыпчатого древесного сырья плотного брикета с устойчивой внутренней структурой.

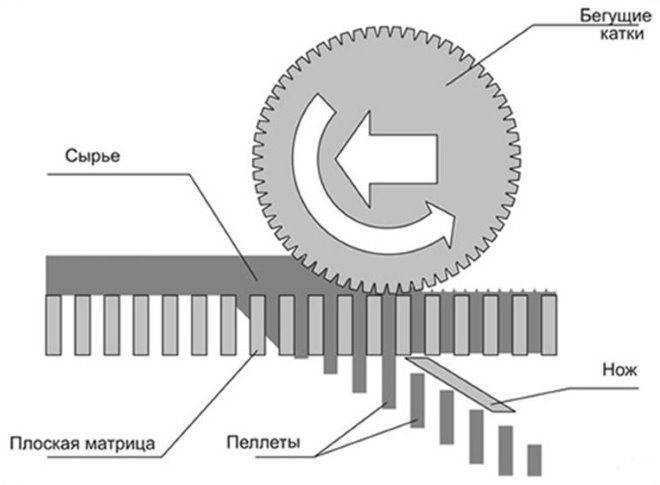

- Матрицы, в рабочих полостях которых рассыпчатое древесное сырье преобразуется в плотный топливный брикет, могут быть цилиндрическими или плоскими. Установки первого типа, как правило, выпускаются в стационарном исполнении, и используются преимущественно для оснащения промышленных предприятий. В их конструкции присутствует специальное отрезное устройство, позволяющее производить пеллеты приблизительно одинаковой длины. Матричные установки плоского типа, в оснащении которых может использоваться один или несколько катков, отличаются компактными габаритами. Именно такое оборудование чаще всего используется для того, чтобы организовать производство пеллет в домашних условиях или в условиях небольшого предприятия.

- Готовые пеллеты, температура которых в результате их самопроизвольного нагрева в процессе прессования может составлять от 65 до 90°, охлаждают, при необходимости подсушивают, а затем упаковывают и отправляют потребителям или на склад.

Этапы производства пеллет во всех подробностях демонстрируют соответствующие видео, которые несложно найти в интернете.

Основные этапы производства

- Крупное дробление. С помощью крупных дробилок сырье измельчается для подготовки к процессу просушки. В результате должны получиться частички сырья небольших размеров. Таким образом, исходный материал быстрее и качественнее очистится и просохнет.

- Сушка сырья. По технологии производства исходный материал по показателям влажности не должен превышать 15%. При высокой влажности сырье будет плохо спрессовываться.

- Мелкое дробление. До процесса прессования по технологии сырье должно быть измельчено с помощью дробилки. По нормативам качественный продукт не должен быть больше 1,5–2 мм. Опилки, волокнистая стружка или щепа измельчаются с использованием молотковой мельницы.

- Смешивание. Если в сырье уровень влажности ниже 8%, то его следует обработать горячим паром и довести до нормативного показателя в 12%. При использовании в производстве древесины мягких пород хвои можно непосредственно в смеситель добавить воду.

- Прессование. Изготовление топливных пеллет может происходить при помощи прессов с плоской или цилиндрической матрицей. Современные производители оборудования предлагают специальные прессы для домашних условий производства. Мощность оборудования и его комплектация подбираются в индивидуальном порядке.

- Сушка продукции и ее охлаждение. После прессования готовую продукцию следует охладить, чтобы осушить топливные пеллеты. Затем гранулы упаковывают в мешки.

По технологии рекомендуется упаковывать топливные пеллеты в большие бумажные или холщовые мешки. Для частного потребления очень удобно использовать мешки емкостью не менее 20 кг.

Бизнес план производства пеллет

Рассмотрим бизнес план производства пеллет в России.

Анализ рынка

С 2012 по 2018 год рынок пеллет в России вырос почти в два раза, и тенденция к росту сохраняется — у биотопливной отрасли огромный потенциал. Если перерабатывать хотя бы 1/2 всех древесных отдоходов в РФ, можно производить в год 8 млн тонн пеллет (при нынешнем уровне производстве менее 2 млн тонн). В таком случае РФ может вытеснить США с позиции лидера по объемам производства пеллет.

Долгое время этот рынок в нашей стране был монополизирован — до 40% экспорта приходилось всего на одну компанию, производяющую 900 тонн продукции ежегодно. Сейчас на рынке более 10 крупных компаний, на долю которых приходится до 60% экспорта пеллет. У всех этих компаний разные рынки сбыта и сырьевая база, поэтому у новой компании есть шансы занять свое место в нише.

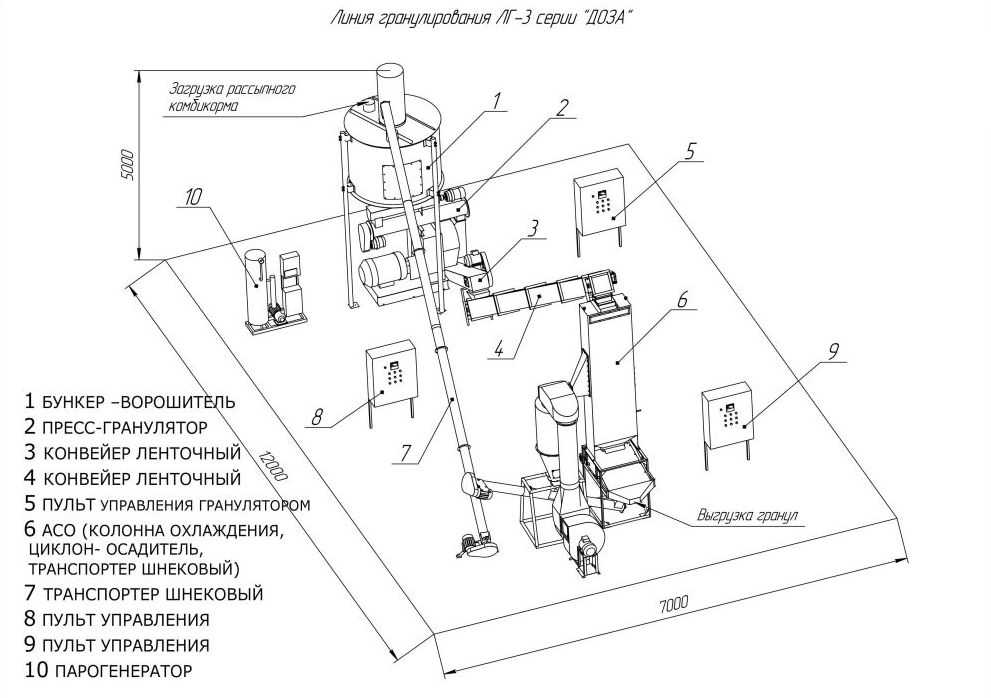

Какое помещение нужно для пеллетного производства

Для производства пеллет вам понадобится просторное помещение, в котором поместится производственная линия. Есть определенные требования: высота потолка должна быть не ниже 10 метров, площадь цеха – минимум 150 кв. м. Кроме того, продумайте помещение для хранения сырья и готовой продукции.

СоветДля таких требований лучше арендовать промышленный корпус за чертой города или земельный участок, на котором можно построить производственное здание. Важным условием считается наличие электроэнергии и водопровода.

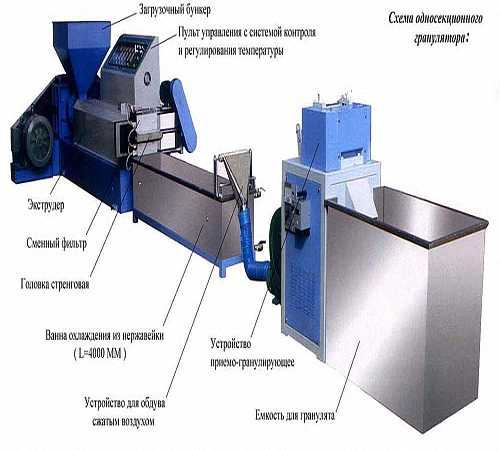

Оборудование для производства пеллет

Список оборудования зависит от технологических особенностей и специфики производства. Есть промышленные линии и мини пресс грануляторы (с дизельным или электродвигателем, а также с приводом от вала отбора мощности трактора). У каждого из них свои плюсы и минусы. Пресс грануляторы с электрическим двигателем можно остановить только в цеху, а с дизельным двигателем реально перевезти на лесопилку или другое место сбора древесных отходов.

Производственные линии стоят дороже всего, но они обеспечивают максимальную производительность и возможность выпускать пеллеты в промышленных масштабах.

Если покупать измельченное сырье нужной влажности, вам понадобится только гранулятор, который можно смастерить самостоятельно. На покупке дробилки в таком случае можно сэкономить. Если вы хотите изготавливать пеллеты «с нуля», понадобится сушилка и дробилка. Сушилку можно изготовить своими руками, используя две сваренных между собой металлические бочки.

Для упаковки лучше использовать холщовые или бумажные пакеты объемом в 20 кг. После того как вы начнете производить пеллеты для собственных нужд, можете рассматривать варианты продажи излишек.

Персонал

Вам понадобятся:

- операторы на производственной линии (в зависимости от масштабов производства),

- работник склада,

- водитель,

- грузчики,

- начальник производства.

- менеджер по продажам,

- бухгалтер.

Какие документы нужны

Для небольшого производства достаочно открыть ИП. Это можно сделать в течение 3 рабочих дней, подав заявление по месту постоянной регистрации собственника и заплатив пошлину 800 рублей. Если же речь о заводе по производству пеллет, необходимо открыть ООО. Также нужны разрешения от пожарных, СЭС. Обязательно разработать ТУ (технические условия) на производство.

Код ОКВЭД 20.10.2. После регистрации подайте документы о переходе на упрощенную систему налогообложения.

Советы профессионалов

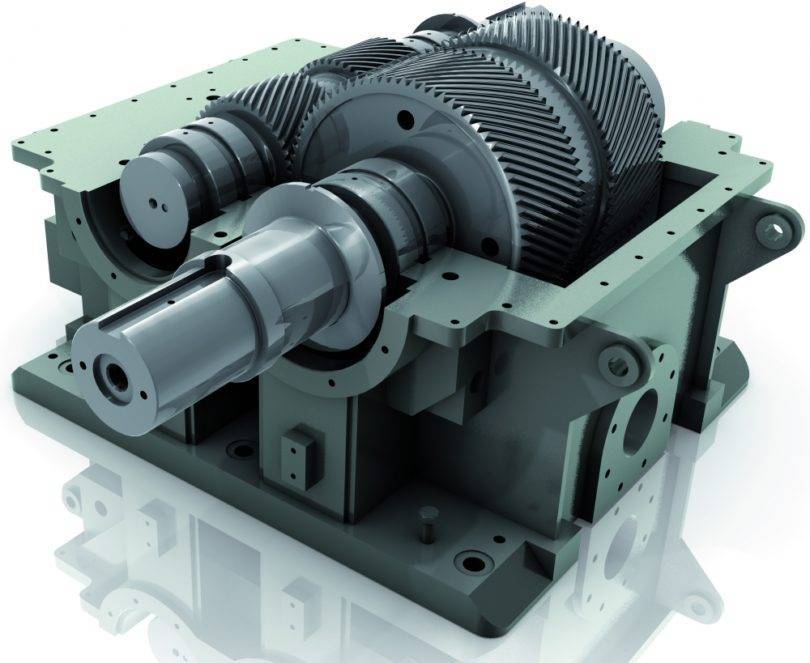

Изготовление редуктора

Чтобы сделать гранулятор, можно применять самодельный редуктор. Один из распространенных вариантов изготовления: задний мост от тяжелых мотоциклов Урал или Днепр.

Придаточное соотношение данного элемента равно 4,62, он компактный, поэтому его возможно разместить вертикально.

Присоединить двигатель к редуктору можно с помощью кардана или упругой муфты с тех же мотоциклов.

Ведущая шестерня имеет шлицевой хвостовик, на который можно насадить карданчик или упругую муфту.

Рекомендации по изготовлению матрицы

Очень важно подбирать матричный диск с учетом возможной производительности. Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт. Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт

Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт.

Оптимальным считается диаметр в 25-30 сантиметров.

Источник

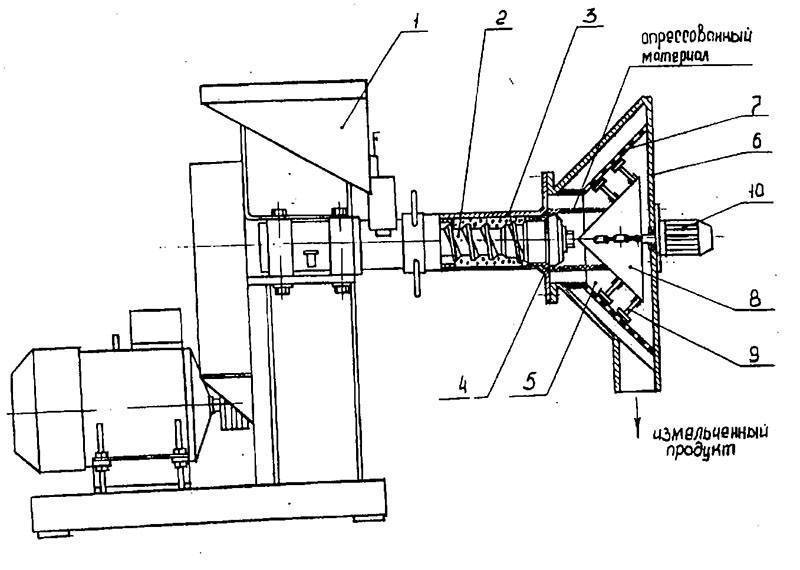

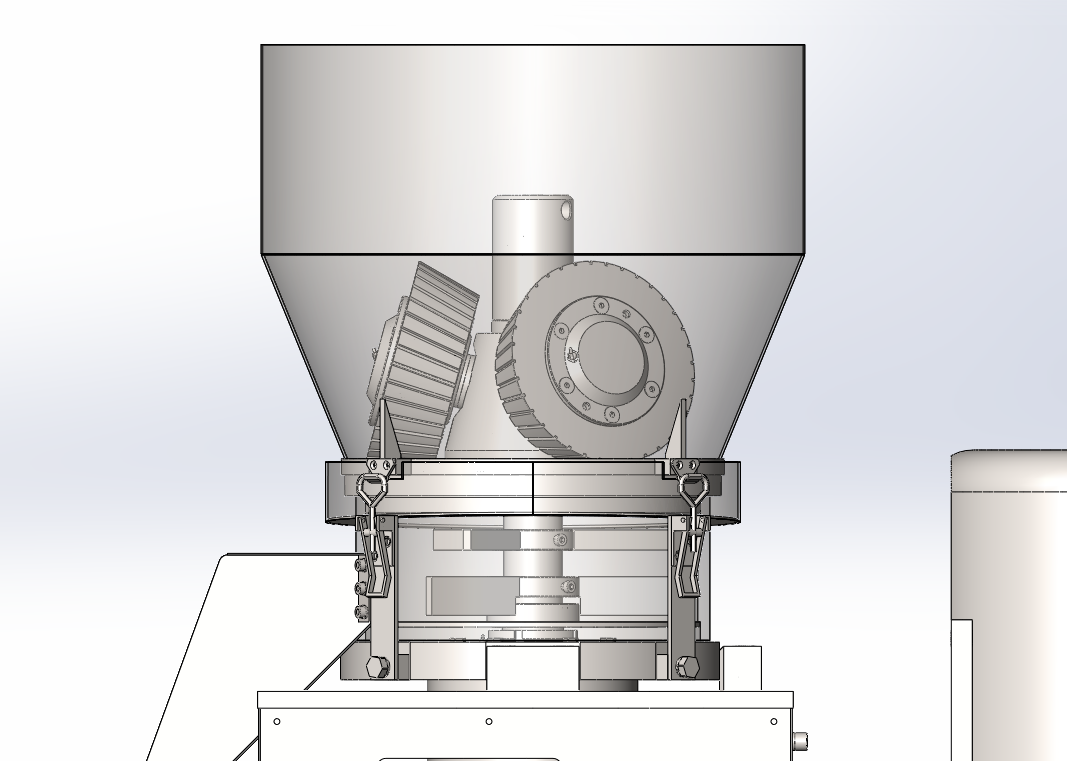

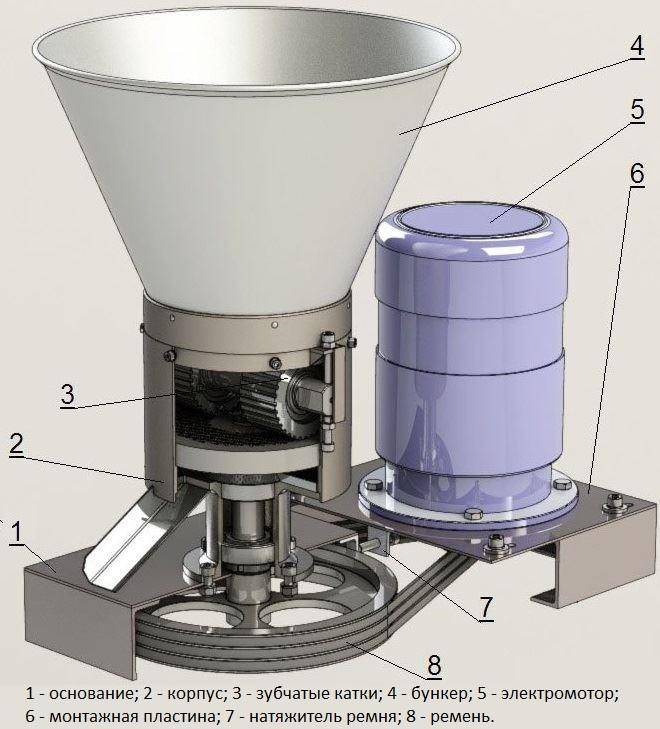

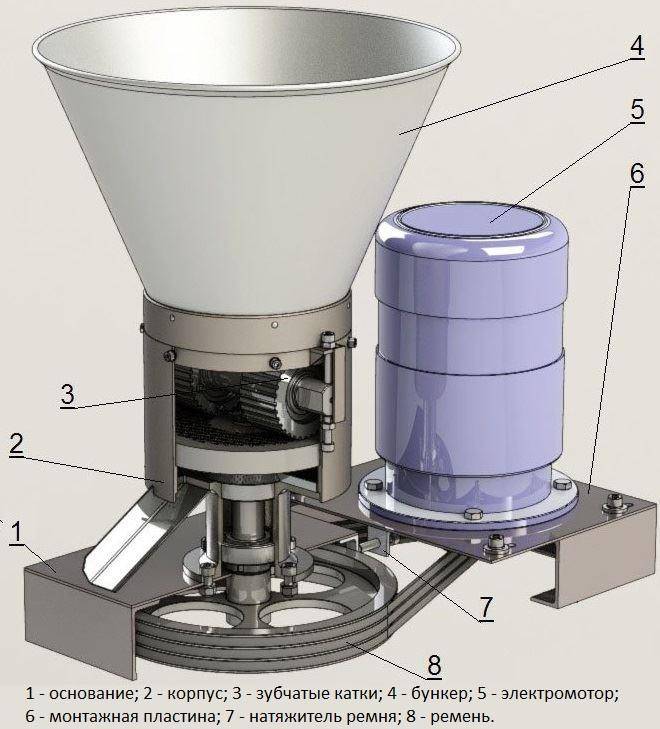

Бытовой гранулятор комбикорма состоит из следующих элементов

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней.

- Клиноременная передача.

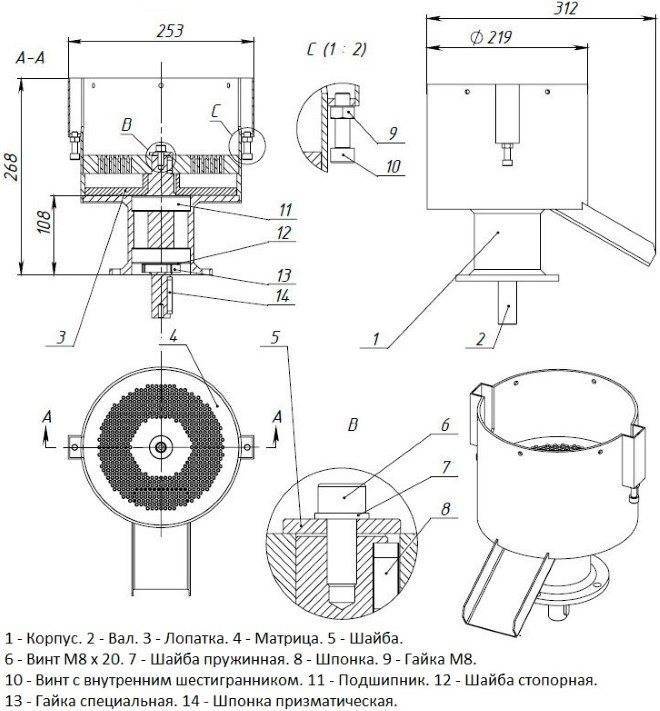

- Корпус.

- Вал.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 — М8 х 20.

- Шайба пружинная стопорная DIN 128 — А8.

- Шпонка призматическая DIN 6885 — А8 х 7 х 22.

- Гайка DIN 44232 — М8.

- Винт с внутренним шестигранником DIN 912 — М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 — 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 — 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 — А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Гранулированный комбикорм считается более питательным и лучше других типов кормов усваивается организмом животного. Создать уникальную композицию помогает гранулятор для комбикорма. С его помощью можно перерабатывать не только зерновые культуры, но и получать гранулы из травы.

Собрать аппарат в соответствии с необходимой производительностью и габаритами можно своими руками из подручных материалов или приобретенных запасных частей. Но в каждом отдельном случае нужно определить, какой тип корма потребляют животные и его объем, после чего выбирать подходящую конструкцию.

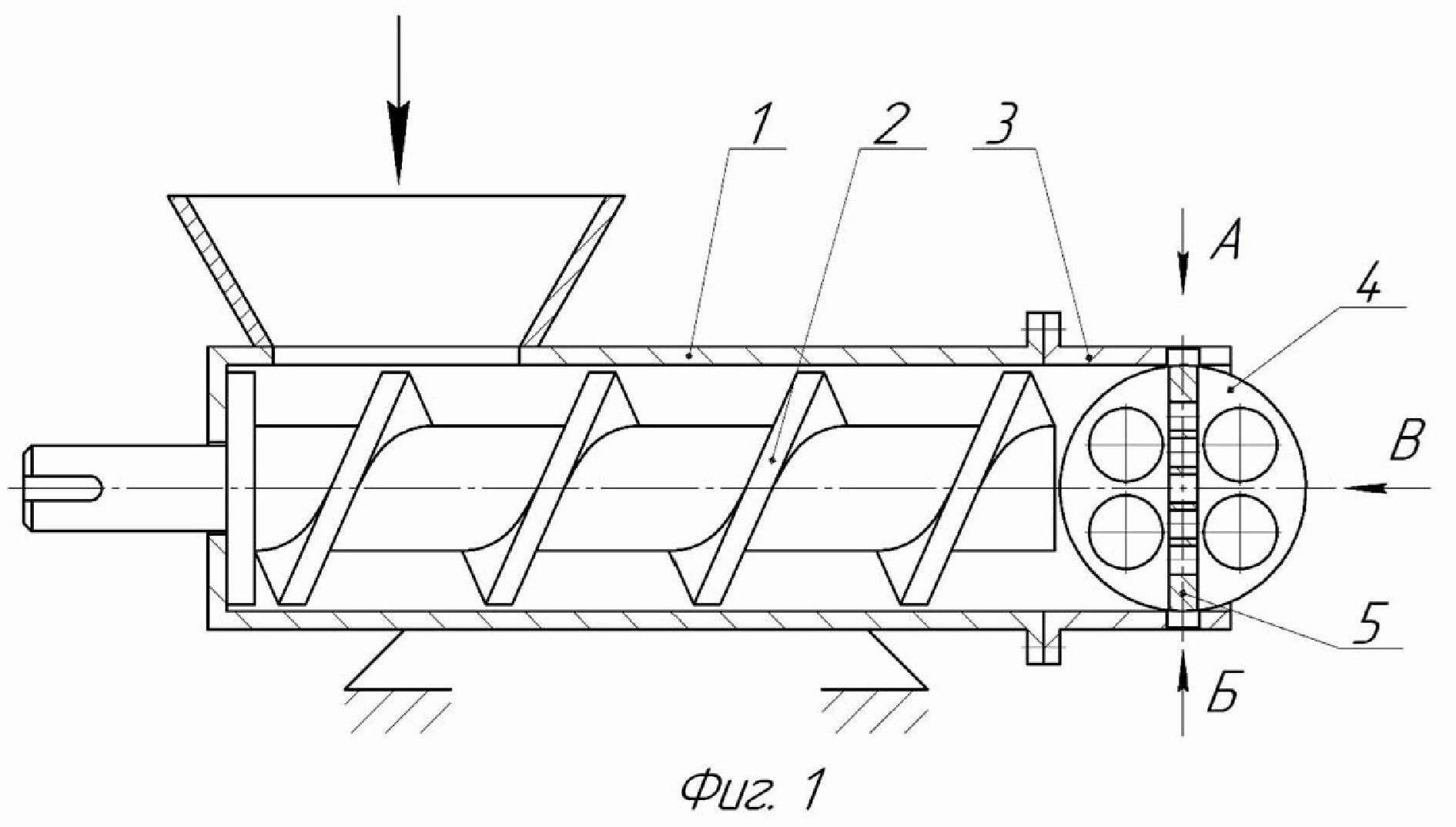

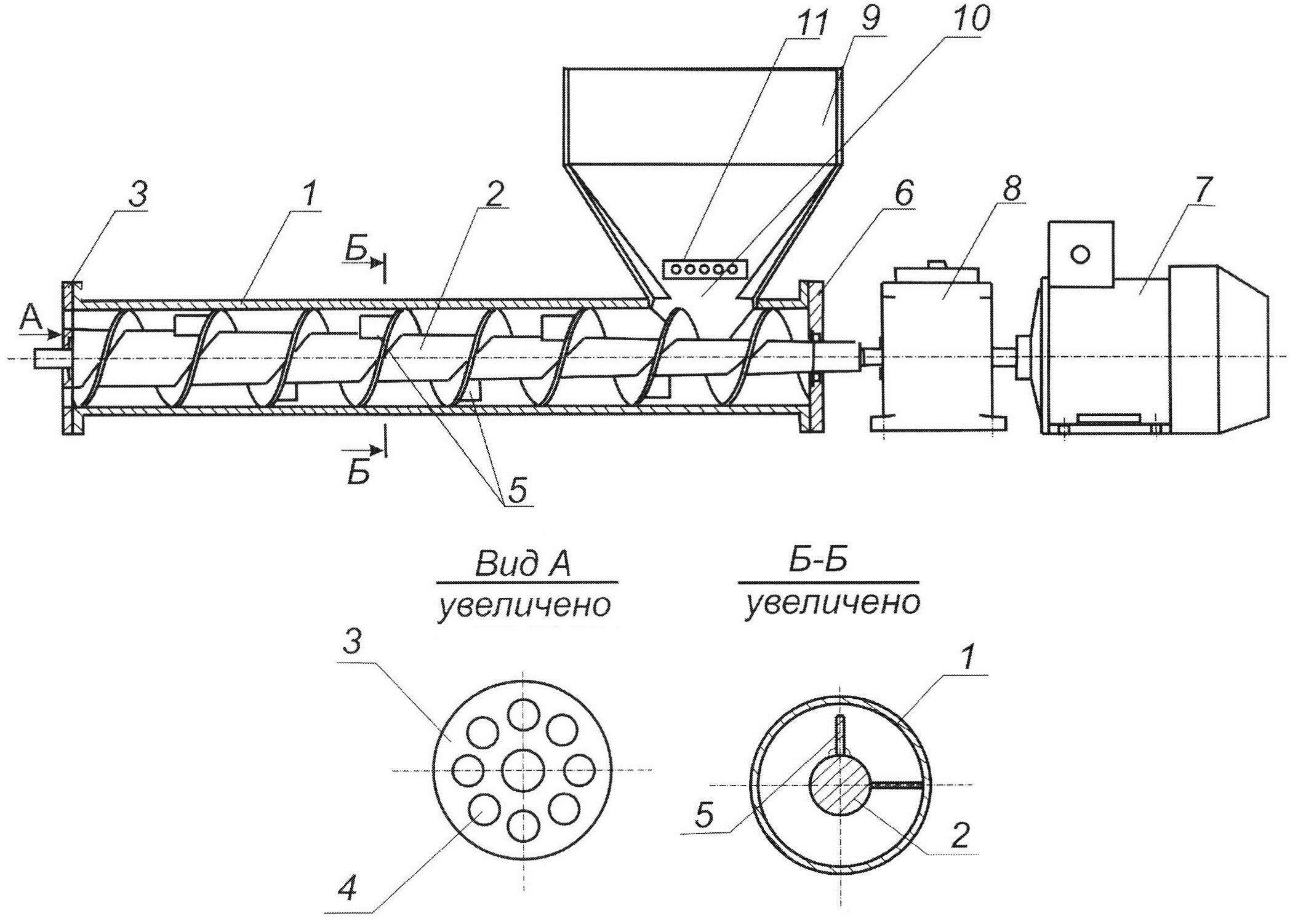

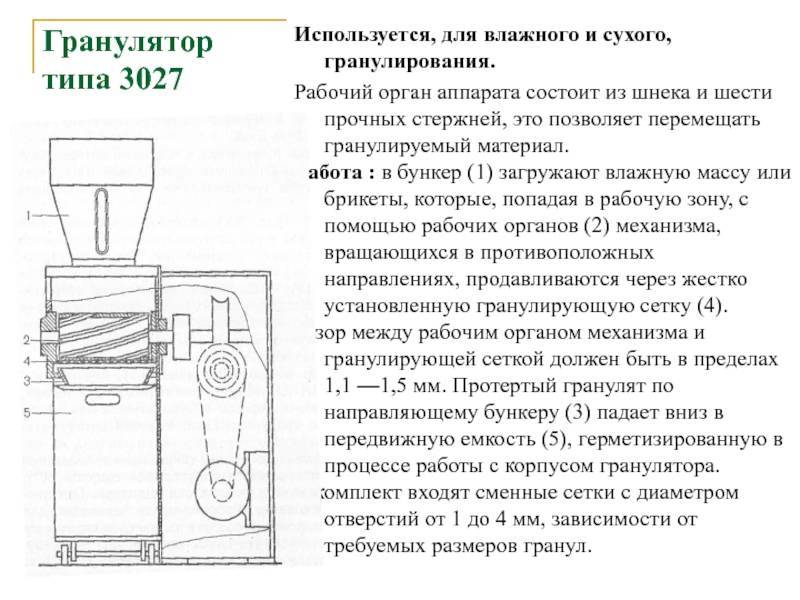

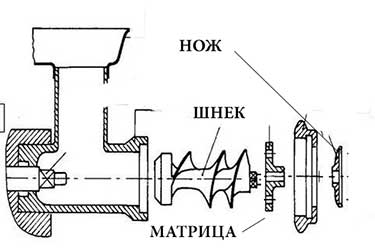

Это устройство применяют для изготовления гранул из соломы, применяемых в качестве подсыпки животным, гранулированного комбикорма из зерна для 1-2 животных и его запаса на зиму. В течение часа при помощи шнекового гранулятора можно сделать около 200 кг комбикорма. Причем выход конечной продукции зависит от размеров и мощности оборудования.

Через верхнюю часть гранулятора подается сырье, которое движется внутри корпуса, продавливается шнекером сквозь отверстия матрицы и выходит в форме гранул.

Гранулятор комбикорма: схема

- высокая производительность;

- простота конструкции.

Конструкцию можно собрать своими руками и производить не только гранулы комбикорма, но и также древесины.

В пресс могут попадать галька и камешки, чтобы этого не допустить, нужно поставить сито на этапе загрузки.

Для изготовления понадобятся сварочный аппарат, болгарка, сверлильный и токарный станки. Дрель применять не рекомендуется, так как отверстия получаются кривыми.

- мотор;

- редуктор;

- подшипники — 2 шт. под диаметр посадочного отверстия;

- металлическая болванка под матрицу;

- прут металлический 10 мм;

- трубы для корпуса.

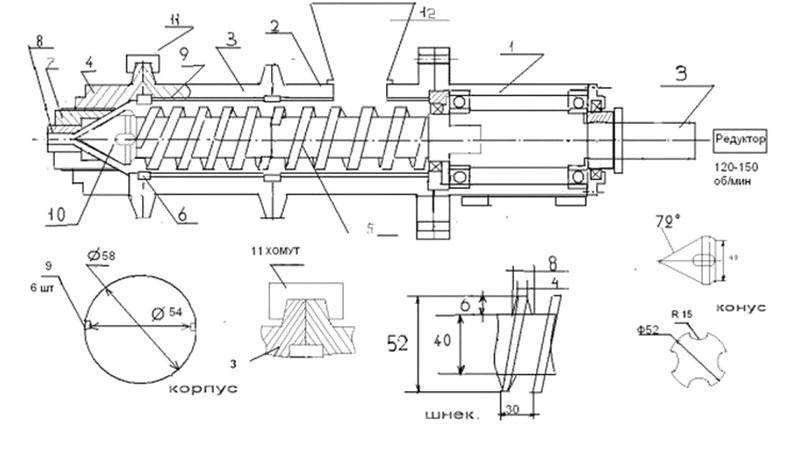

Первым делом определяют размеры устройства, диаметр шнека и тип матрицы.

Шнековый гранулятор: схема

В каждом единичном случае параметры могут варьироваться в зависимости от характеристик заготовленного материала. Используются шариковые и конусные роликовые подшипники (снятие нагрузки во время работы).

Это важный элемент и к его качеству предъявляются повышенные требования, от которых зависит производительность устройства.

Шнек своими руками

- 1. Выбор вала.

- 2. Проточка посадочных отверстий под подшипники.

- 3. Накатка и обварка прута.

- 4. Обработка болгаркой.

Если шаг больше, то давление на матрицу меньше, но выше производительность. И, наоборот, чем меньше шаг, тем ниже производительность и выше давление.

Шнек для гранулятора: чертеж

Большое влияние на производительность пресса оказывает живое сечение матрицы: чем оно меньше, тем ниже КПД. Поэтому малые отверстия расширяют для облегчения входа сырья и шлифуют. Существует взаимосвязь между длиной отверстий и длиной гранул, при которой получается требуемая прочность готового продукта. Для получения гранул большего диаметра толщина матрицы должна быть выше.

Матрицы для гранулятора

Для изготовления матрицы используют болванку из стали 45 или нержавейки с высокой износоустойчивостью. Матрица небольшого размера, выполненная из железа, прослужит от 3 до 5 лет.

Фильеры матрицы размечают на токарном станке либо накладывают бумажную разметку, кернят и высверливают сквозные отверстия на станке, а сверху конусной фрезой (16-17 градусов) на глубину 5 мм, шлифуют.

Таблица: Зависимость толщины матрицы от диаметра отверстий:

http://chertegnik.ru/oborudovanie/526-granulyator-kombikorma-bytovoy-svoimi-rukami-chertezhi.htmlhttp://gidfermer.com/pticy/kury/granulyator-dlya-kombikorma-svoimi-rukami.htmlhttp://po-lune.ru/samodelnyj-granuljator-kombikorma-chertezhi/

Гранулятор с самодельной матрицей

Если вы решились изготовить и матрицу, и гранулятор своими руками, чертежи и рекомендации, приведенные ниже, помогут вам справиться с этой задачей.

Изготовление матрицы

В домашних условиях проще сделать плоскую матрицу. Для этого понадобится приобрести диск-заготовку или вырезать ее из металла толщиной более 2 см. Диаметр зависит от того, на какую производительность вы рассчитываете. Гранулятор с матрицей диаметром 50 см способен перерабатывать до 300 кг топлива или кормов в час. Но учитывайте, что для такого устройства требуется мощный двигатель – не менее 25 кВт.

Точно по центру заготовки высверливают отверстие с пазом для фиксации матрицы на вращающем вале. На диске в несколько рядов с помощью специальной фрезы проделывают отверстия для прессования пеллет, оптимальный диаметр для них – 8-10 мм. Они обязательно должны быть конусообразной, сужающейся к низу, формы.

Прессовочные отверстия плоской матрицы

Прессовочные отверстия плоской матрицы

Подбор роликов для катков

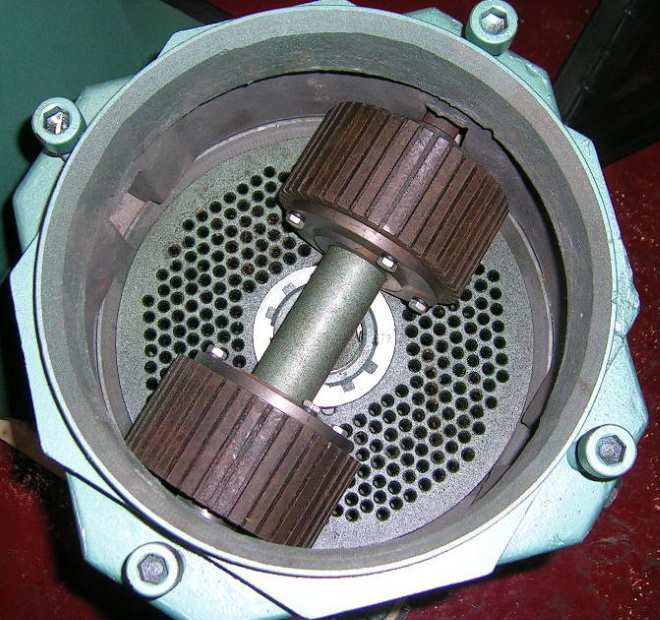

Также, чтобы сделать гранулятор эффективным, следует позаботиться о мощных зубчатых роликах. Их ширина должна равняться рабочей поверхности матричного диска. Подходящие ролики насаживают на вертикальный вал через подшипники и прижимают к матрице, затягивая сверху гайку большого диаметра.

Цилиндрический корпус

Корпусом для устройства служит обрезок трубы соответствующего матрице диаметра или листовой металл, сваренный так, чтобы получился цилиндр. Для удобства технического обслуживания его рекомендуется сделать разборным, с болтовыми креплениями по бокам. В нижней части располагается редуктор и квадратное окно для выхода пеллет, а в верхней – матрица с катками и отверстие для закладки сырья.

Корпус в разрезе

Матрица должна свободно входить в корпус, но зазор между ней и стенками делают минимальным. Для надежного соединения двух частей цилиндра по бокам к нему приваривают ушки, внутрь которых вкручиваются болты. В завершение гранулятор закрепляют на станине и подключают к двигателю. Готовую конструкцию проверяют и, убедившись, что все функционирует, окрашивают корпус краской по металлу. Изготовление самодельного устройства окончено.

Сделав гранулятор для пеллет своими руками, вы решите проблему утилизации ненужных древесных отходов и последующего компактного хранения топлива для камина, бани или отопительного котла. Кроме того, такой механизм значительно облегчит жизнь фермерам, упростив переработку кормов для животных. Делать ли гранулятор самостоятельно «от и до» или собрать его из готовых деталей – решать вам, но перед началом работ стоит трезво оценить свои силы и составить чертеж будущего устройства. Желаем удачи!

Как сделать гранулятор для комбикорма своими руками из мясорубки

Даже самое простое изделие не изготавливается без предварительных расчётов и эскизов.

Проектирование и чертежи

Для создания чертежа на основе мясорубки следует снять все необходимые размеры, особенно важны параметры сетки, так как матрица изделия должна соответствовать им.

После набросков чертежа следует позаботиться о том, чтобы под рукой находились все инструменты и приспособления, которые могут понадобиться в работе.

Для изготовления понадобятся следующие детали и инструменты:

- верстак;

- токарный станок;

- резиновый коврик (для соблюдения безопасности);

- мясорубка со всеми деталями;

- сверлильный станок;

- шкивы 1:2;

- болванка из нержавейки или стали;

- ремень;

- сварка;

- электродвигатель на 220 Вольт.

Этапы изготовления

Первое, что необходимо сделать — это подготовить основу конструкции: если учесть, что матрица будет примыкать к червячной передаче, её рёбра, возможно, потребуется удалить. Для удобства работ основу устройства закрепляют на верстаке, просверлив в ножках отверстия под болты.

Матрица

Для изготовления матрицы понадобится трафарет, сделать его можно в любом графическом редакторе. Болванку под матрицу берут из нержавеющей стали: она прочна и долговечна. На поверхность накладывают бумажный трафарет и на станке делают необходимого размера отверстия.

Учтите, диаметр отверстий зависит от толщины болванки:

- диаметр для 20-ти миллиметровой детали составит 3 мм;

- матрица толщиной 25 мм — диаметр 4 мм;

- толщина 40 мм — диаметр 6 мм.

Видео: как сделать матрицу для гранулятора

После отверстия следует отшлифовать. Матрицу устанавливают на наконечник шнекового вала.

Крышка

Крышка, придерживающая сетку на мясорубке, не годится, под матрицу следует выточить новую крышку. Для изготовления резьбы на крышке есть два пути: приварить проволоку, нарезать болгаркой. Если вам проще работать с проволокой, рассчитайте нужный диаметр материала.

Важно! Крышку желательно сделать с запасом, а не впритык. Возможно, потом придётся изготовить матрицу большего размера

Нож для пеллет

В шнеке мясорубки просверливают отверстие под крепление для ножа, крепят нож с помощью болта с наружной стороны матрицы.

Установка шкивов

Шкивы крепятся симметрично, закрепить нужно предельно аккуратно, так как именно они будут передавать движение приводному ремню. На месте ручки крепят ведомый шкиф, на валу двигателя — ведущий шкиф.

Натяжка ремня и расчет установки двигателя

Шкифы соединяют ременной передачей с двигателем, учитывая возможную пробуксовку.

Важно! Колесо, на которое будет натягиваться ремень, не должно быть зубчатым: это увеличит риск поломки двигателя в результате перегрева

Наладка и доработка механизма

После того, как механизм собран, для удобства работы с ним к отверстию, оставшемуся в бывшей мясорубке, приваривают ёмкость в виде воронки, в которую будут закладывать сырьё. Готовую конструкцию запускают, отслеживая работу всех деталей, натяжение ремня.

Необязательно приобретать весь инвентарь: существует множество советов и мастер-классов от народных умельцев, способных переделать любое подручное средство в полезное приспособление. Эта статья пригодится как начинающему фермеру, так и опытному заводчику. Из нее вы узнаете, как изготовить гранулятор своими руками — рассмотрим несколько моделей и способов.

Процесс формирования гранул происходит путем придачи формы измельченному сырью во время прохождения через отверстия в матрице. Этот сложный цикл, ранее распространенный только на предприятиях химической промышленности при изготовлении пластмасс, в животноводстве стал применяться относительно недавно.

Устройство

Гранулятор требует небольшого количества комплектующих и запчастей.

В общем виде он состоит из следующих элементов:

редуктор; емкости под сырье и готовый продукт.

Главной деталью является матрица, именно от ее качества зависит форма и размер гранул корма.

Виды

Грануляторы бывают нескольких типов.

К самым распространенным относятся:

С самодельной матрицей. Такой вид является наиболее доступным и бюджетным, не требует большого количества материала и запчастей. Аппарат такого типа отличается повышенной надежностью.

Из мясорубки. Изготовление изделия почти не требует ресурсов, однако качество производимого корма будет на порядок ниже, чем в предыдущем варианте.

Какой тип гранулятора выбрать – каждый должен определить сам, исходя из потребностей своего хозяйства.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Чертеж корпуса и привода матрицы

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Зубчатые катки и матрица

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

Мощная несущая рама

Для изготовления рамы обычно используется профильный прокат.

Самодельная установка для изготовления топливных гранул

5 Процесс изготовления альтернативного топлива

Когда станок для производства пеллет готов, можно приступать к работе.

Схема изготовления прессованного топлива такова:

- Подготовить сырьё. Для этого измельчить ветки, кору и прочие крупные фрагменты. Оптимальный вариант — использование дробилки. Этого этапа можно избежать, если удалось приобрести качественные мелкие опилки столярного производства, лузгу или жмых. Солома также не нуждается в дробилке, её режут специальными ножницами.

- Подсушить полученный материал. Его влажность не должна быть выше 9−15% от общей массы сырья.

- Смесь необходимо снова увлажнить. Если влажность материала будет ниже 8%, готовые пеллеты будут просто рассыпаться сразу после выхода из гранулятора.

- Засыпать массу в форму, включить двигатель, запустить пресс. При давлении смесь сцепляется, благодаря выделяющемуся из дерева лигнина (вещество содержится в растительных клетках и играет роль клея).

- Просушить готовые изделия.

Стоит иметь в виду, что на выходе пеллеты нагреты до 90 градусов и довольно хрупкие

Поэтому обращаться с ними нужно осторожно. Для просушки изделия раскладывают в проветриваемом помещении или на улице, прикрыв от прямого солнечного света. Следует беречь продукцию от дождя и снега

Следует беречь продукцию от дождя и снега.

Собственными руками из мясорубки

Принцип изготовления такого генератора считается очень простым. Следует поменять местами нож и матрицу. В шнек разрешено ввинчивать крепежные болты. Для устройства с мотором потребуется ременная передача. Чтобы шнек лучше сжимал материал или твердые частицы – необходимо создать маховик. Он будет передавать шнеку свою энергию. Если частицы застрянут, то временная передача провернется. Ременной привод подбирают таким образом, чтобы шнек вращался с небольшой скоростью. Двигатель наоборот – должен вращаться быстро.

Разрешено изготавливать гранулятор из редуктора «Лады». Широкая шестерня и корпус устройства отлично подходит для будущей конструкции.

Необходимые материалы

- Верстак или ровная устойчивая поверхность;

- Токарный станок;

- Резиновый коврик под ноги рядом со станком во избежание утечки электричества;

- Мясорубка;

- Сверло;

- Чтобы снизить количество оборотов и увеличить мощность, необходимо снизить передаточное число. Для этого потребуются шкивы в количестве двух штук 1:2;

- Для матрицы потребуется болванка толщиной 3-7 см;

- Для присоединения двигателя к мясорубке потребуется ремень. В случае заедания устройства ремень должен пробуксовывать. Поэтому использовать зубчатый материал запрещается;

- Также потребуется электродвигатель. Его можно использовать от старых домашних приборов. Рекомендовано использовать устройство на 220 вольт. Такие вещи наиболее практичные. Устройства на 380 вольт выгодные в финансовом плане, но менее мощные.

Создание чертежей

В первую очередь создаются чертежи. Для изготовления необходимо снять точные параметры сетки. Матрица должна изготавливаться с теми же параметрами

При ее создании важно учитывать факт — матрица должна примыкать к червячной передаче. Из-за этого участок такого устройства должен находиться в пониженном состоянии

Если в результате процесса ребра будут мешать – их осторожно удаляют

К верстаку устанавливают пресс

Если в результате процесса ребра будут мешать – их осторожно удаляют. К верстаку устанавливают пресс. Устройство закрепляют крепежными болтами

В устойчивых ножках просверливают отверстие

Устройство закрепляют крепежными болтами. В устойчивых ножках просверливают отверстие.

Читать так же: Птерис критский: уход в домашних условиях за папоротником — Популярно о здоровье

Изготовление матрицы

Под изготовленную матрицу потребуется другая крышка. Предыдущая может быть слишком толстой. Вытачивать крышку необходимо с припуском. Делается такая процедура для того, чтобы при увеличении толщины матрицы можно было использовать старый материал. В ином случае крышку придется изготавливать заново. На готовую крышку наваривают кусочки проволоки. Диаметр проволоки должен быть 6 мм. Также разрешено нарезать канавки болгаркой. В этом случае она легко закручивается руками.

Нож для пеллет

- Разрешено применять несколько версий:

- Нож не понадобится;

- При изготовлении устройства понадобится тонкий болт. На него накручивается нож;

- В шнеке мясорубки следует просверлить отверстие. Туда закладывается ввертыш. На конце устройства закрепляется нож.

Установка шкивов

Устройства крепятся аккуратно, симметрично устройству. Их можно качественно закрепить. При помощи них будет передаваться движение к приводному ремню.

Натяжка ремня и необходимый расчет установки двигателя

Натягивать ремень следует с учетом буксовки. Клапан может заедать. Необходимо рассчитать такое расстояние, чтобы в случае заминки двигатель не сгорел.

Технологический процесс изготовления пеллет или как делают пеллеты

Собственно весь процесс производства можно чётко проследить и описать. Ничего сверхтехнологичного в нём нет:

Измельчение. Материал из которого в будущем сделают пеллеты делится на два типа: древесина с корой и древесина без коры. Такое разделение обоснованно разной маркой пеллет. Одни дешевле, другие дороже. Всё сырьё проходит дробилку до мельчайших частиц. Как правило в конце производства данного этапа получается щепа и опилки не больше 3-4мм.

Сушка. Подготовленный на первом этапе материал сушат в специальной капсуле. Обычно содержание влаги в древесине доводят до плюс-минус 10% Обжигается сырьё температурой свыше 400 градусов по Цельсию

Здесь очень важно вспомнить про Лигнин. Лигнин — очень важный элемент древесины, который отвечает за целостность дерево. Это своего рода связующее звено для древесных волокон

Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут. Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится

Это своего рода связующее звено для древесных волокон. Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут

Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится

Добавление пара и воды. Да-да, сначала сушили, а теперь увлажняем. Сырьё приобретает форму пеллет именно благодаря нескольких факторам: температурный фактор, давление пресса и влага. Для того чтобы прессовка произошла корректно, к мелким опилкам и щепкам добавляют воду.

Формирование. Дальше происходит процесс гранулирования. По сути гранулятор — самая важная машина в процессе производста. Механизм представляет из себя систему двигателя, ножей и прессов для формирования сырья. При этом, устанавливая различные формы-матрицы можно варьировать размеры и диаметр пеллет. Благодаря трению, материал подготовленный заранее нагревается и проходя через матрицу формируется в уже знакомую нам форму. При остывании лигнин, упомянутый выше, меняет структуру, твердея, а после пеллеты разрезаются ножом на более мелкие элементы.

Охлаждение. В процессе охлаждения материал, сформированный в маленькие брикеты, набирает необходимую технологическую прочность.

Сортировка. После всех вышеперечисленных операций, гранулят пакуется в специальные мешки, по 1000 килограмм. Или же сразу в удобную для потребителя форму — до 25 кг. При этом фирма, которая занимается производством пеллет, может отсыпать большую партию гранул сразу в ёмкость, специальный бункер.

Хранение. Хранят гранулы на проветриваемых площадях, но при этом сухих и накрытых. Главное чтобы было сухо и пакеты с готовом продукцией хранились на поддонах, чтобы было проветривание со всех сторон.