Правила проведения работ

Порядок выполнения работ:

На подготовленном месте выполняется установка бурового оборудования, для производства скважины по указанным в проекте габаритам.

Для обсадных труб из металла и пластика применяется вкручивающий трубы ствол. Параметры необходимого уровня также имеет документация проекта.

Для закрепления некоторых участков между собой применяются методы, отличительные для труб этого типа (говоря иначе «опережающая проходка»).

После окончания формирования бурового столба проходит выборка почвы, которая осыпалась по ходу работы.

Готовая шахта оборудуется каркасом из арматуры для свай.

Для порционной подачи подготовленной песчано-цементной смеси применяется бетонолитая труба

Данный процесс именуется «набивкой свай».

При извлечении секций из скважины важно исполнять поочередность.

Чем прекрасен безопасный метод применения свай из монолитного бетона и обсадной трубы:

- Открывает возможности проведения строительных работ очень близко к уже имеющимся сооружениям, так как ударные и вибрационные явления по ходу выемки грунта отсутствуют.

- Можно работать на непростых почвах – водонасыщенных, слабых, осыпающихся, солончаковых, с плавунами.

- Гарантировано совершенная вертикальность и большое качество бурильных мероприятий.

- Буровые механизмы обладают большой производительностью.

- Имеется возможность выполнение работ на глубине, в условиях перекрытого горизонта.

- Свайные работы выделяются хорошей безопасностью.

- Скважинные шахты надежно защищаются от обрушения на всех стадиях реализации технологии.

- Буровая шахта защищена от почвенных вод.

- Эффективное заливание раствора бетона без шеек даст вам возможность фактически полностью остерегаться потерь материала.

- Просчеты по ходу работ по монтажу сведены до минимума.

- Бур даст вам возможность проведения разбуриваний и расширений, и также извлекать по ходу заглубления валуны и большие фракции.

- Возможность строгого контроля соответствия проектным показателям.

- Готовый колодец обладает максимально предполагаемой несущей практичностью. Это можно достигнуть наличием высококачественных стенок.

Обсадные трубы могут делаться также из пластика следующих разновидностей:

- ПВД – полимерный этилен большого давления.

- ПНД – полимерный этилен малого давления.

- ПНП – полимерный этилен невысокой плотности.

- ПВХ – поливинилхлорид.

Преимущества обсадных пластиковых труб:

- Хорошая герметичность мест стыковки некоторых участков.

- Замечательная сопротивляемость коррозии.

- Стоимость на трубы из пластика ощутимо меньше, чем на подобные изделия из металла.

- Маленькая масса.

- Способность отлично переносить химические и другие агрессивные влияния.

- Работа трубами из пластика проходит достаточно стремительно, чему содействует простота соединения некоторых участков между собой.

Единственной плохой стороной данных изделий считается их низкая прочность: для разрушения их целостности достаточно акцентированного удара острым предметом. Собственно благодаря этому следует держаться от применения пластиковых труб для обсадки БНС. Главная сфера использования этой доступный и функциональной продукции – обустройство бытовых скважин для водообеспечения приватных домов.

Обсадные трубы для буронабивных свай

Обсадные трубы – это изделия из металла, погружаемые в скважину и позволяющие значительно усилить всю конструкцию

Использование предполагается в двух вариантах:

Изготовление фундамента с обсадными трубами – это изделия из металла, погружаемые в скважину и позволяющие значительно усилить всю конструкцию. Есть технологии, при которых труба после заливки извлекается. Методика используется при возведении зданий в условиях повышенной плотности застройки для минимизации риска повреждения рядом стоящих строений.

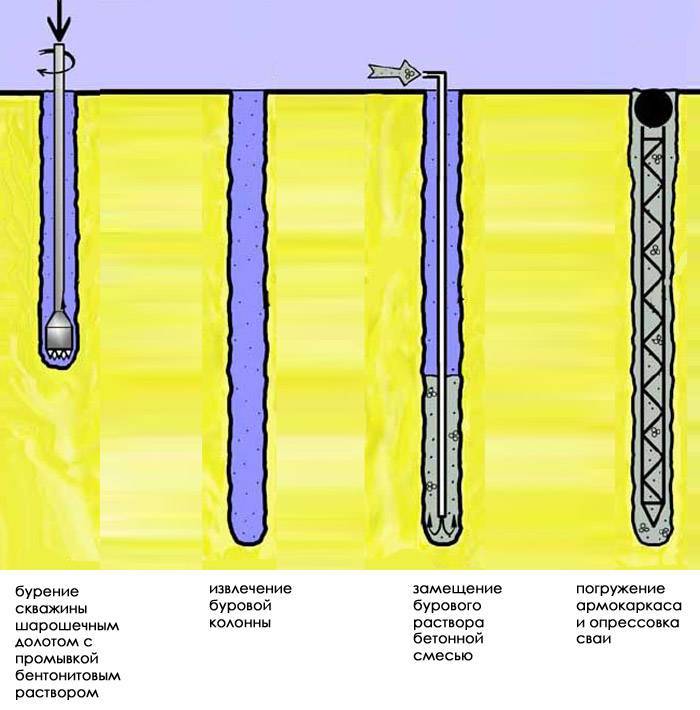

Без обсадных труб – технология использует применение глиняной болтушки, укрепляющей стенки скважины и не допускающей их осыпания. Чаще всего данный тип подходит для устройства свайного поля для укрепления уже существующей основы.

Для строительства фундамента в проблемных грунтах СНиП 2.02.03-85 регламентирует использование только стальных труб, которые противостоят разнообразным нагрузкам. Срок эксплуатации изделий достигает 50 лет, но имеются недостатки:

Подверженность процессам коррозии, что снижает длительность службы труб;

Стоимость труб довольно высока.

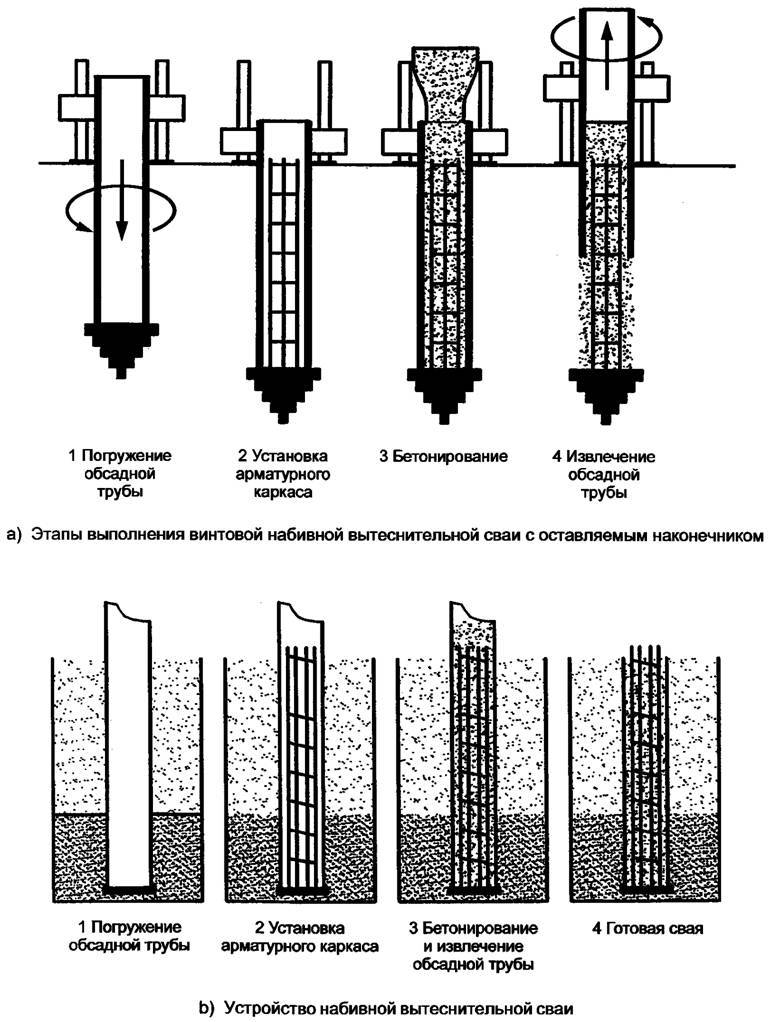

1 Технология обустройства буронабивных свай с помощью обсадной трубы

Для обустройства буронабивных свай могут применяться обсадные трубы различных размеров и конструкций. За счет того, что все они имеют стержни большой протяженности, фиксируется очень прочное зацепление трубных конструкций с грунтом. Сама технология обустройства фундаментов с использованием интересующей нас методики достаточно проста. Она состоит из нескольких этапов.

Сначала на выбранное для бурения место ставится специальное буровое оборудование. С его помощью пробуривается скважина требуемой глубины и ширины. Затем обсадная труба погружается до заданной отметки (ее высчитывают заранее и вносят в проект). После этого выполняют следующие действия:

- из полости трубы удаляют осыпавшуюся землю;

- в очищенную полость опускают арматурный каркас;

- из бетоносмесителя (специальный автоматический миксер) в скважину подают бетон в необходимом количестве (данный процесс на языке специалистов называют набивкой);

- трубы по секциям извлекаются из скважины.

Технологическая схема строительства фундамента из буронабивных свай с применением обсадных трубных конструкций выглядит именно так. Понятно, что процесс имеет ряд особенностей, о которых мы расскажем далее.

Особенности использования буронабивных свай

По технологии устройства буронабивные сваи делятся на несколько видов:

- Формируется носитель без оболочки.

- Опоры с несъемной оболочкой.

- Опоры со съемной оболочкой.

Первый вариант применяется на плотных и устойчивых грунтах, отличающихся стойкой пластичностью и твердостью. Очень часто в таких местах риск осыпания почвы сводится к минимуму

Особое внимание следует уделить общей длине столба, она не должна превышать 30 метров

Третий вариант идеален для проблемных грунтов с высоким риском разрушения колодца. Установка кожуха в этом случае предотвращает обрушение стен и защищает полость от грунтовых вод. Буронабивные сваи с обсадной колонной устанавливаются на землю, где возникают оползневые явления. Кроме того, рекомендуется использовать названную технологию в регионах, где почвы характеризуются сложным геологическим составом. Лучшими вариантами можно назвать фундамент на буронабивных сваях в условиях большей стесненности.

Бетонировании свай методом вертикально перемещаемой трубы (ВПТ)

При бетонировании свай методом вертикально перемещаемой трубы (ВПТ) применяются бетонолитные трубы герметичной конструкции из секций с быстроразъемными стыками с внутренним диаметром 250…325 мм. Суть метода заключается в следующем:

| № | Порядок работ |

| 1 | Перед началом работ бетонолитную трубу собирают, проверяют на герметичность и размечают по длине. |

| 2 | Перед опусканием бетонолитной трубы проверяют отметку дна скважины лотом, затем опускают бетонолитную трубу, используя для этого разметку так, чтобы ее низ возвышался над дном скважины на 20…30 см и опирают ее на обсадную трубу. |

| 3 | Производят первоначальное заполнение бетонной смесьюиз бетонолитной трубы:

|

| 4 | После освобождения предохранительной пробки от закрепления следят за опусканием бетонной смеси в воронке и когда уровень бетонной смеси в воронке достигнет горловины, продолжают ее подачу. |

| 5 | Укладку бетонной смеси ведут из условий обеспечения заполнения не менее 4 м скважины в час; после заполнения очередных 4 м производят демонтаж секций обсадных и бетонолитных труб. |

Укладку бетонной смеси при большой глубине сваи допускается осуществлять в несколько этапов, неизбежно вызываемых технологическими перерывами, связанными с извлечением (демонтажем) отдельных секций бетонолитных и обсадных труб.

При бетонировании высота укладки бетонной смеси до начала подъема обсадной трубы должна задаваться возможно большей, но такой, чтобы уложенный бетон не начинал схватываться до подъема обсадной и бетонолитной трубы. Во всех случаях высота столба бетона в скважине на каждом этапе должна не менее чем на 2 м превышать низ ножевой секции обсадной трубы.

В течение всего процесса бетонирования обсадным трубам придается возвратно-вращательное движение во избежание их засасывания.

Для уплотнения бетонной смеси и обеспечения лучшего контакта бетона с грунтом извлечение трубы производится поступательными и вращательными движениями с последовательным подниманием ее на 20…30 см и опусканием на 10-15 см.

В процессе производства работ постоянно контролируют следующие параметры:

| № | Параметры |

| 1 | подвижность бетонной смеси |

| 2 | интенсивность укладки |

| 3 | уровни бетонной смеси в бетонолитной трубе и в скважине |

| 4 | уровни нижних концов бетонолитной и обсадной труб с целью соблюдения их минимальных заглублений в бетон |

| 5 | в зимних условиях температуру смеси и температуру наружного воздуха |

| 6 | объем фактически уложенного бетона в сваю для сравнения с проектным значением |

Контроль прочности бетона, укладываемого в скважину, осуществляют путем отбора проб бетонной смеси из каждой поступающей на строительную площадку партии смеси. Согласно п. 2.1. ГОСТ 1810-86 в партию включают бетон, формируемый на одном технологическом комплексе из бетонной смеси одного номинального состава по одной технологии в течение не менее одной смены. Набор прочности осуществляется в тех же условиях, что и в стволе сваи.

Для определения действительной несущей способности буронабивных свай проводят статические испытания вдавливающей нагрузкой или применяют динамический метод. Масса ударной части молота для динамических испытаний доходит до 25 т при несущей способности свай до 4000…4500 тс.

Для определения сплошности буронабивных свай применяют ультразвуковые, акустические и прочие неразрушающие методы контроля. Они позволяют обнаружить дефекты типа разрывов и неоднородностей с размерами до 10% от диаметра, а также определить фактическое положение подошвы свай.

В фундаментах мостов применяют забуриваемые стальные трубы диаметром 1…1,5 м с последующим заполнением их бетоном. Такие конструкции могут использоваться в свайных ростверках, а также в безростверковых опорах.

Стальные трубы погружают с помощью буровых машин, например, КАТО 50 THC, которые одновременно вдавливают стальную трубу и с помощью ударного грейфера извлекают грунт из ее внутренней полости. После погружения стальной трубы её заполняют бетоном, а при необходимости армируют каркасом.

Достоинства и недостатки метода

Как уже упоминалось выше, сооружение буронабивных свай методом Келли под защитой обсадных труб является наиболее распространенной технологией в России. Видимо, это объясняется тем, что такая технология является относительно несложной в исполнении, а ее применение возможно в широком спектре инженерно-геологических условий. Кроме того, в «жирные» нулевые годы нынешнего века в страну было ввезено большое количество буровых установок и оборудования, ориентированного на применение именно этой технологии, и сегодня оно все еще продолжает повсеместно использоваться.

К достоинствам и преимуществам этой технологии можно отнести следующее:

— возможность ее применения в самых разнообразных инженерно-геологических и гидрологических условиях, исключая скальные грунты высокой прочности;

— возможность изготовления свай в широком диапазоне технических характеристик: диаметрами от 600 мм до 2700 мм, длиной до 102 м.

— значительный опыт проектирования свай, сооружаемых в данной технологии, накопленный проектными организациями Российской Федерации;

— отсутствие высоких динамических и вибрационных нагрузок на близко расположенные к месту производства работ здания и сооружения;

— предотвращение осадок дневной поверхности в процессе выполнения технологических операций (при жестком соблюдении всех технологических требований);

— возможность непосредственного контроля над соответствием фактических характеристик слоев грунта тому, что предусмотрено проектной документацией и, соответственно, возможность оперативного изменения и корректировки проектных решений;

— возможность обеспечения прямого визуального и инструментального контроля всех технологических операций и, соответственно, оперативного вмешательства в процессы для предотвращения недопустимых отклонений.

К преимуществам метода Келли следует отнести также наличие в нашей стране большого количества буровых установок, обсадных труб, бурового инструмента, предназначенных именно для этой технологии. Также имеется достаточное число специалистов – машинистов буровых установок, мастеров, монтажников (помбуров), накопивших большой опыт работы в этой технологии. Поэтому у заказчиков сегодня не вызывает большой проблемы подобрать исполнителей для реализации проектов устройства буронабивных свай методом Келли.

Недостатки метода:

— невозможность его применения в городских условиях без нарушения действующего законодательства о тишине;

— относительно невысокая производительность (в сравнении, например, с методами CFA, двойного вращения или под защитой глинистого раствора);

— повышенные расходы на приобретение, техническое обслуживание и ремонт обсадных труб, их перевозку и хранение;

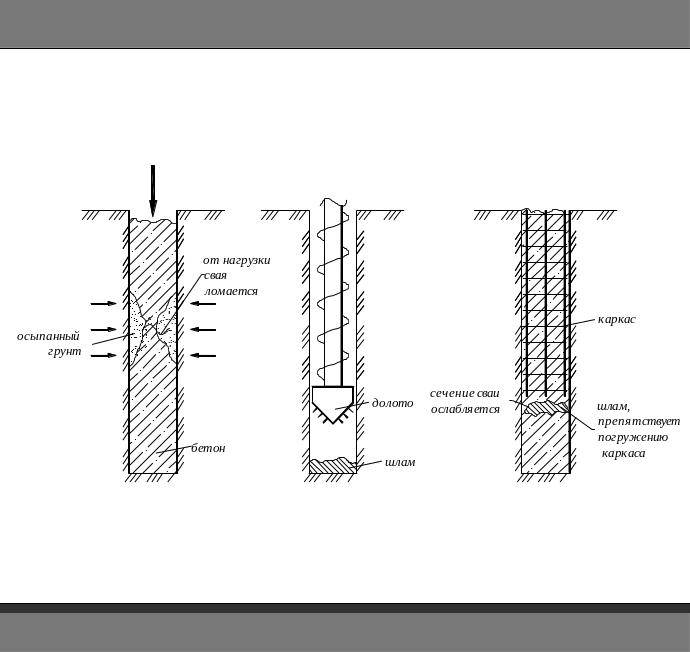

— высокая чувствительность к нарушениям требований технологии, что приводит к нарушениям качества свай, недопустимым перемещениям арматурных каркасов в ходе бетонирования, нарушениям сплошности конструкций свай, потере их несущей способности и, в конечном счете, к значительным непроизводительным расходам;

— высокая стоимость работ по устройству буронабивных свай данным методом.

Буронабивные изделия без обсадной трубы

Само понятие «набивная свая» подразумевает большое количество методов изготовления этих изделий и их конструкции. Однако, для всех видов набивных свай характерно одно — технология установки. В грунте делается скважина, которая обязательно заливается бетоном.

Впервые такие сваи были предложены для использования в 1899 году, сегодня технология ее установки и способ заполнения скважины бетоном зависят от нескольких факторов:

Впервые такие сваи были предложены для использования в 1899 году, сегодня технология ее установки и способ заполнения скважины бетоном зависят от нескольких факторов:

- механовооруженность строительства фундамента;

- геологические условия;

- гидрогеологические условия;

- эксплуатационные требования к фундаменту.

Среди современных тенденций устройства набивных изделий является увеличение площади опирания сваи на грунт, с помощью повышения несущей способности, использование в строительстве жилых помещений коротких свай, создание организаций специализирующихся на устройстве набивных изделий.

Устройство сваи может производиться двумя основными способами: набивным и забивным. При забивном методе процесс устройства сваи происходит на строительной площадке, в процессе строительства фундамента. В данном случае срезаются оголовки забитых изделий, отчего происходит потеря железобетона. Порой эти потери составляют около одной пятой всего объема забитых в грунт изделий. Набивной метод может использоваться даже в условиях плотных городских застроек, а также при ремонте или реконструкции объекта.

Набивной метод это прекрасный способ избежать больших потерь, увеличив при этом надежность фундамента при его возведении в сложных условиях. Среди основных способов установки набивных свай по этому методу можно выделить:

- пробивка скважины;

- раскатка скважины;

- установка буронабивного изделия.

Технология Фундекс

Применение технологии Fundex является самым простым и щадящим методом устройства буровых оснований

Применение технологии Fundex является самым простым и щадящим методом устройства буровых оснований. Способ подразумевает использование защиты вдавливаемой трубы с теряемым наконечником, таким образом, технология Fundex не имеет риска просадки грунтов, а изготавливаемый элемент может быть любого диаметра от 200 до 500 мм. Главное, что сделанный шурф не оказывает воздействия на строения, стоящие рядом, так как никакого волнения грунта не происходит. Показано использование способа Fundex на любых грунтах, кроме почв, где прослойки плотного песка имеют ширину более 2,5 метров. Преимущества типа бурения свай методом Фундекс многочисленны:

Высокая производительность;

Наличие контроля за процессом погружения трубы;

Нет необходимости вывоза грунта;

Сниженный уровень шума.

Испытание буронабивных свай статической нагрузкой повышенного типа подтвердило высокую несущую способность элементов (до 400 тонн), что при отсутствии вибраций и шумов дополняет плюсы использования технологии Fundex. Длина свай ограничивается показателем 31 метр, диаметр 200-520 мм. Производство происходит методом вращательно-вдавливающего действия, основанием будущего элемента становится теряемый наконечник из чугуна, оставляемый в глубине грунта. После чего в уплотненный грунт подается раствор, заполняющий каждый миллиметр пространства, при этом в полости также остается арматурный каркас. Стоимость изготовления свай по технологии Fundex определяется многими факторами и составляет от $ 20 за м/пог.

Производители свай предлагают различные варианты изготовления фундаментов. Однако прежде, чем выбрать того или иного подрядчика, необходимо просмотреть как минимум чертеж свайного элемента, который они вам предложат и технологию изготовления. Основные ошибки, допускаемые нечестными фирмами, относятся к неправильному расчету количества элементов, определения несущей способности и применения бетона низкой марки. А это самые главные характеристики, которые могут повлиять на практичность и прочность основания, чего бурый фундамент не допускает.

Правила выполнения работ

Бурение под защитой обсадной трубы

При установке обсадки и выполнения набивки используют нормативные документы СП 24.13.330, СП 28.13.330, СП 45.13.330, а также руководства отраслевого и ведомственного значения. Для конкретного случая составляют проект производства работ (ППР), типовые карты технологии на процесс.

Сверлильной установкой со шнеком или буром делают проход выбранного сечения и протяженности. Устье скважины обсаживают стальным участком трубы. Уширение внизу выполняют, если это есть в проекте. Проводят документальное освидетельствование скважины после окончания бурения. В ствол ставят арматурную конструкцию для повышения несущей способности. Бетонирование проводят способом перемещающейся оболочки, используют бетонолитные трубы. Они бывают прямого или телескопического вида.

Особенности работы на разных почвах

Если на территории имеются агрессивные воды природного или производственного происхождения, буронабивные работы лучше реализовывать при помощи асбестоцементных труб. Укрепление буровой шахты не проводится в случаях с набухающими и тугопластичными грунтами.

В данных условиях рекомендуется удерживаться от использования вышеописанной технологии. Когда работа завершена, проводится демонтаж трубных секций. Иногда проект требует оставить их в почве: это делается с целью дополнительно оградить сваи из бетона от воздействия грунта в местностях с геологической и сейсмической активностью.

Обустройство скважины с нуля

Человек, занимающийся обустройством скважин с промывкой на воду от а до я должен учитывать, что все известные способы бурения имеют свои преимущества и недостатки, речь о которых и пойдет ниже.

- Шнековый способ.

Данный вариант заслуженно считается простым и бюджетным. Абсолютное большинство агрегатов, применяющихся сегодня, разработаны на основе шнекового оборудования. В данном случае Архимедов Винт, вращаемый руками или электродвигателем, вынимает землю. Существенный недостаток такого способа состоит в том, что глубина скважины не будет превышать 10 метров. Промывка при таких работах не требуется.

- Роторный способ.

Если желаемая глубина превышает 10 метров, то углубление выполняется с помощью ротора. На деле этот процесс выглядит следующим образом:

- Колонковая конструкция, речь о которой уже шла выше ( полое изделие с ротором и долотом внутри) погружается в землю. Вращающийся ротор создает канал заданной глубины, при этом промывка осуществляется прямым (раствор входит через трубы, а выходит за пределами конструкции) или обратным (раствор закачивается за пределами детали, а удаляется с применением насоса) способом;

- Оптимальное вскрытие водоносного горизонта легче достигается за счет второго вида промывки. При этом результат гарантируется за счет применения сложного оборудования, применение которого неизбежно влечет за собой внушительные затраты. Именно поэтому, чаще всего – в ущерб эффективности, применяется прямая промывка, результат получается удовлетворительным, а затраты значительно сокращаются.

- Ударно – канатное пробуривание.

Несмотря на собственное моральное и техническое устаревание, а также трудоемкость, данный вариант продолжает оставаться очень востребованным. Такое положение дел обусловлено высоким качеством и внушительным эксплуатационным ресурсом скважины. Реализуется этот метод следующим образом: на поверхность грунта с определенной высоты многократно сбрасывается снаряд, пробивая углубление. Чаще всего, данный процесс автоматизируется с помощью лебедки.

Необходимость в использовании раствора в процессе выполнения работ не возникает, что также стоит считать положительной особенностью рассматриваемого способа.

Бесконтрольный метод актуален при условии, что глубина канала не превысит 10 метров. Как и в случае с другими способами, описанными выше, при обустройстве скважин машинами РВА необходимо применять буровую смесь, которая способствует выведению отходов из скважины и формированию надежных опор (стен) канала. Кроме того, рассматриваемый состав значительно способствует размягчению грунта, что само по себе упрощает выполняемые работы и сокращает нагрузку на технику.

Рассматриваемая методика чаще применяется в промышленных масштабах, нежели для создания водоносных каналов на участках частных домов, поскольку использование системы предполагает доставку и монтаж сложного оборудования, что не всегда уместно и достаточно неудобно.

Видео об особенностях выбора труб для бурения скважин:

Рекомендации по работе в разных грунтах

В районах с агрессивными водами (природными и промышленными) от технологии бурения с использованием этого материала часто отказываются в пользу асбестоцементных изделий. Без усиления стен буровая штанга работает в набухших и твердых пластичных грунтах.

В сложных геологических условиях без устройства буронабивных свай с использованием обсадных труб сложно обойтись. Также применяется на почвах с высокой вероятностью обвалов и сходов лавин, при этом обсадные трубы не снимаются. Иногда бывает необходимо укрепить стенки колодца при чрезмерном напоре воды. В таких условиях специалисты не советуют использовать описанную выше технологию.

По окончании работ участки труб демонтируют, но, если это предполагается по проекту, оставляют в земле. Иногда это необходимо для дополнительной защиты бетонных столбов от движения грунта в сложных геологических или сейсмических условиях.