Типы добавок, укрепляющие бетон

1. Пластификаторы. Они делятся на гидрофильные и гидрофобизующие. В первом случае улучшается пластичность бетона, он становится более текучим. Гидрофобизующие пластификаторы наполняют бетон большим количеством воздуха, за счет чего также улучшается пластичность.

Более текучий бетон заполняет все труднодоступные щели и улучшает качество бетонного полотна на 25%. Также пластификаторы помогают сэкономить количество цемента для приготовления раствора и время на укладку.

Применение вибраторов не потребуется. Получаемая бетонная смесь обладает высоким уровнем влагонепроницаемости. Зимой возможно использовать специальные пластификаторы, устойчивые к морозу.

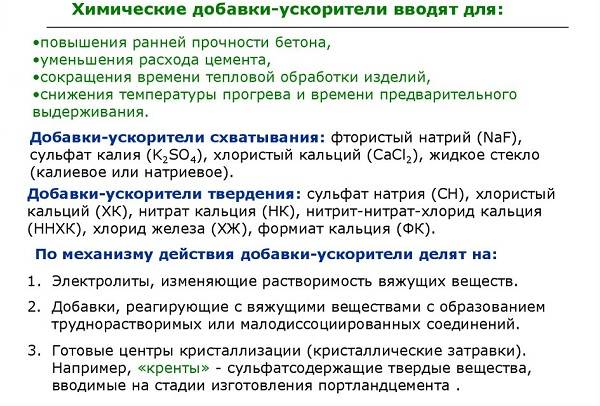

2. Замедлители и ускорители темпа набора прочности. Ускорители пришли на смену дорогостоящему и продолжительному по времени электрическому подогреву смеси. Замедлители необходимы при длительной транспортировке и при заливке больших по протяженности конструкций.

Данные добавки обеспечивают сохранность бетонного раствора для проведения работ и уменьшают количество времени на термическую обработку. Благодаря им раствор застывает более равномерно, не образуя стыков. Популярным ускорителем является хлористый калий, его часто используют при пониженных температурах.

3. Фиброволокно. Волокнистая фибра бывает нескольких видов:

- металлическая, выполненная из разных видов стали;

- базальтовая;

- полипропиленовая;

- стекловолоконная;

- углеродная;

- целлюлозная.

У каждого вида есть свои преимущества и недостатки. К преимуществам металлических волокон можно отнести прочность при изгибающих нагрузках. В некоторых случаях его используют в качестве заменителя арматуры.

Недостатки: сложность в перемешивании бетонной смеси, как следствие неравномерное распределение волокон в растворе; подверженность металла коррозии; низкий уровень сцепления с бетоном, из-за чего понижается прочность раствора.

Смесь на основе базальтовой фибры – это суперпрочный раствор, почти не подвергающийся растяжению. Трещины появляются в связи с растяжением бетона из-за его упругости. Благодаря базальтовым волокнам бетон защищен от деформации и разрушений. Недостатков, кроме высокой цены, не выявлено.

Полипропиленовая фибра отличается доступной цены и усредненными качествами по улучшению прочности, что делает его одним из самых востребованных на строительном рынке. Полипропилен хорошо тянется и лучше сцепляется с бетонной смесью. Усадочных трещин практически не появляется. Бетон не имеет свойства крошиться.

Все остальные виды фибры мало распространены, так как не выделяются особенными признаками своего качества. Использование фиброволокна возможно только по четкой инструкции производителя. Добавлять больше не нужно, так как сразу изменятся свойства раствора.

4. Гидрофобизаторные добавки. Как и пластификаторы, которые тоже могут быть гидрофобизирующими, эти добавки используются для готовых бетонных изделий. При использовании данных добавок изделие становится водоотталкивающим, повышается механическая прочность и снижается риск растрескивания.

5. Противоморозные добавки. Предназначены для добавления в раствор, чтобы будущее изделие было устойчиво к низким температурам. При их использовании снижается уровень влаги, а скорость набора прочности увеличивается.

6. Комплексные добавки. Для него характерны химические смеси, объединяющие в себе свойства нескольких видов добавок. Благодаря им повышается прочность, влагостойкость и износостойкость.

Использование любых добавок возможно только на качественно подготовленную бетонную смесь. В противном случае, добавки не сыграют роли и получаемое изделие будет низкого качества и как следствие, бетон может потрескаться.

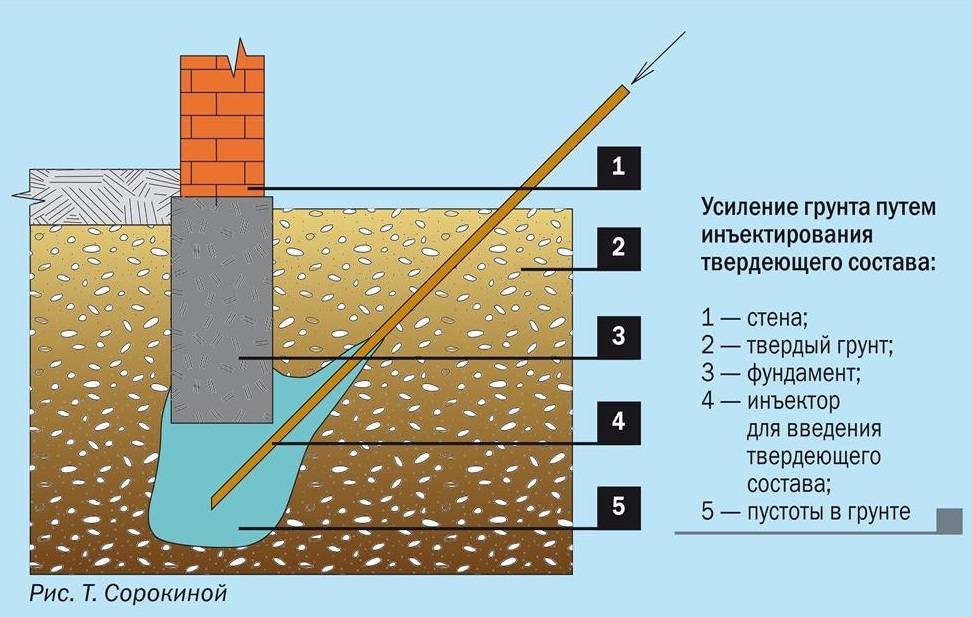

Что делать, как предотвратить

Рекомендуется сразу после обнаружения следов деформации основания принимать защитные меры. Если этого не сделать, разрушения будут намного больше, соответственно, ремонт обойдется дороже.

Первые признаки разрушения бетона:

- появление на поверхности трещин;

- отслоение отделочного материала;

- изменение уровня грунта;

- нарушение горизонтального положения основания;

- постоянная влажность конструкции.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Производители добавок

Большинство крупных производителей цемента и строительных смесей выпускают различные присадки для улучшения технических характеристик бетона. Наибольшей популярностью пользуется продукция марок:

- «Полипласт»,

- «ТехноНиколь»,

- «Биотех»,

- «Форт»,

- «Альянс»,

- «Суперпласт»,

- «МетаПро»,

- «Мастер».

Добавки для бетона компании Полипласт

Присадки реализуются в порошках с фасовкой 10–25 кг, в канистрах по 1–10 л. Средняя стоимость морозостойких добавок — 35–50 рублей/кг, ускорителей и замедлителей твердения — 50–90 рублей, пластификаторов — 70–110, воздухововлекающих присадок — 100–300 рублей. Правильное применение добавок гарантирует высокую прочность и длительный срок службы бетонной конструкции, поэтому экономия на присадках является нецелесообразной.

Укрепляем бетонированный пол при помощи полимера

Третьим методом укрепления стяжки в промышленных помещениях является использование полимерных композитов.

Преимущества полимерной защитной пленки бетонированных полов:

- высокие прочностные параметры;

- долговечность;

- не требует подготовительных работ и затирку бетона перед нанесением;

- достаточно нанесения полимера в один слой для получения желаемого результата;

- устраняет неровности и дефекты;

- экономит время и средства.

Достаточно нанесения полимера в один слой для получения желаемого результата

Достаточно нанесения полимера в один слой для получения желаемого результата

Технология укрепления бетонных полов любого типа достаточно затратная и рассчитана, прежде всего, на выполнение работ в больших помещениях, складах, претерпевающие ежедневные огромные нагрузки. Однако, если учитывать повышенную устойчивость и эстетичность образующегося фундамента, который способен бесперебойно эксплуатироваться долгие годы, – эти затраты вполне оправданы.

Силикаты щелочных металлов как добавка для уплотнения бетона и защиты от воды

Силикаты щелочных металлов еще называют жидким стеклом. Оно может быть натриевым, калиевым и литиевым. Самое распространенное в быту натриевое жидкое стекло.

Многие мастера-любители используют его (как написано и на этикетке) для гидроизоляции и ускорения схватывания цементной смеси.

Варианты разведения его водой предлагаются различные. В результате у одних что-то получается, а у других камень сильно впитывает воду и быстро разрушается. В чем тут дело?

Натриевое жидкое стекло очень своеобразное вещество.

Уникальность этого вещества в том, что с его участием можно получить композиции с различными свойствами. Это как резинообразные , так и твердые с повышенной прочностью на изгиб и разрыв структуры. Износостойкие и водонепроницаемые изделия. Липкие и вязкие массы для декоративной отделки различных поверхностей. И многое другое.

Такое разнообразие свойств связано с химической структурой этой силикатной соли.

В различных источниках формулы натриевого жидкого стекла несколько отличаются друг от друга

Но это неважно. Главное в соли — наличие оксида кремния и то, что соль водорастворима

Это позволяет нам использовать ее в простых самодельных массах без участия специального оборудования.

Очень подробно взаимодействие жидкого стекла с различными веществами изложено в одноименной статье. И не хотелось бы здесь повторяться.

Чтобы понять его влияние на бетон, отдельно рассмотрим химические реакции, проходящие в цементном растворе.

Натриевое жидкое стекло в цементном растворе

Его положительное действие — образование прочного гидросиликата кальция CaSiO3.

Отрицательное влияние. В цементном растворе присутствует вода. Если в этот раствор добавить водорастворимое натриевое жидкое стекло, то происходит двойная реакция. При разбавлении жидкого стекла водой из него выделается щелочь NaOH. Она же получается при взаимодействии жидкого стекла и извести CaO.

При избытке щелочи начинаются проблемы. Первая — разрушение поверхности кварцевого песка и в итоге бетона. Вторая — образование излишка кремнегеля. Он впитывает воду и набухая может образовать микротрещины в бетоне. К тому же никакой гидроизоляции.

Как с этим бороться?

Первый способ — уменьшить количество жидкого стекла. Но во многих источниках предлагают для ускорения схватывания цемента, увеличивать дозы до 5 и 10%. Но никто не пишет, что при этом уже через месяц прочность бетона падает на 25%. Поэтому надо придерживаться значения 1…2%.

Второй способ — нейтрализовать действие щелочи. Здесь тоже есть несколько способов. Это дополнительное введение в смесь 1% аморфного микрокремнезема (до 53% SiO2). При этом образуется прочный силикат натрия Na2SiO3. Это приводит к дополнительному уплотнению бетона. В результате получаем более водостойкий и прочный бетон.

Нейтрализовать щелочь также можно слабой кислотой, например, винной или разведенным уксусом. Об этом более подробно написано в статье про жидкое стекло.

Что можно сказать о калиевых и литиевых добавках?

Этот способ дает более положительный результат. Но из-за повышения стоимости он нецелесообразен.

Калиевое стекло лучше использовать для приготовления упрочняющей краски или пропитки бетона. А литиевое для очень глубокой и качественной упрочняющей пропитки бетона. Но об этом в следующей главе.

Нюансы использования

Зная, как увеличить прочность бетона, какая добавка лучше подходит для поставленных целей, остается разобраться с правильным выполнением работ. В первую очередь вещество разводится в теплой воде до тех пор, пока не растворится. Если добавка смешивается с песчано-цементным раствором в жидком состоянии, она начинает действовать сразу. Сухой материал требует некоторого времени для полного растворения и перемешивания.

Расчетное количество добавки зависит от дозировки, указанной на конкретном материале его производителем, а также от степени увеличения прочности, которую необходимо получить. Рекомендуемое количество для пластификаторов не превышает 1% по массе цемента.

Главные причины разрушения

Основные факторы деформации бетонных конструкций:

- Влага, попадающая в пустоты стройматериала. Каждый человек из школьных уроков по физике знает — вода способна принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно, вода, попавшая в пустоты конструкции, зимой расширяется и ее разрушает.

- Резкие перепады температур внешней среды.

- Если в процессе заливки использовалась некачественная строительная смесь, состав которой не соответствовал строительным нормам.

- Для подвижности цементного раствора в процессе его изготовления дополнительно добавлялся затворитель воды, а не использовались специальные присадки.

- Конструкции на этапе застывания и набора прочности раствора не обеспечен надлежащий уход. Чтобы раствор обрел необходимый уровень прочности, он должен схватываться постепенно на протяжении нескольких дней. Для этого в жаркую погоду залитый фундамент сбрызгивают водой и накрывают пленкой, зимой прогревают специальными приспособлениями (матами, электрическими кабелями).

Суть процесса

Затирка цементной стяжки – это финишный этап устройства бетонного фундамента, нацеленный на выравнивание готовой поверхности. Этот процесс выполняется:

- вручную – для помещений площадью 25–30 м2;

- затирочной машиной (вертолётом) – для обработки больших участков.

Стяжку затирают для того, чтобы «бетонное молочко», которое выступает на поверхности сырого фундамента не отслаивалось в дальнейшем.

Во время высыхания цементного раствора тяжёлые частички щебня и песчинки оседают, а мелкая взвесь и жидкость выходят на поверхность. Они оставляют неровные и пустые участки, которые снижают эксплуатационные характеристики бетона.

Затирка позволяет повысить прочность сцепления разных частиц, избежав возникновения микропустот. Такой результат достигается за счёт вибромеханического воздействия на материал.

Сухое железнение бетона: этапы и особенности выполнения

Сухое железнение бетона цементом считается наиболее простым и дешевым в исполнении вариантом. Этот метод проводится в основном с целью укрепления горизонтальных поверхностей, потому как на вертикальной стенке состав просто не сможет удержаться. Именно этот недостаток считается самым значимым, потому как сокращает область применения и не дает возможности укрепить уязвимые поверхности стен. Для работы подойдет как чистый портландцемент, так и смеси других материалов.

Железнение бетонного пола позволяет повысить прочность поверхности путем увеличения количества цемента в поверхностном слое бетона. Негативной стороной использования считается малая адгезия. Цементная смесь недостаточно пропитывает бетон и не проникает на нужную глубину, из-за чего со временем может начаться отслаивание верхнего слоя.

Проводить сухое железнение стяжки пола или другой горизонтальной поверхности следует после того, как бетон схватится, но влага на поверхности полностью не испарится. В большинстве случаев специалисты рекомендуют выждать 6-8 часов. По прошествии этого времени готовится сухая смесь на основе цемента с добавлением мелкого, чистого, сухого песка. В целом технология железнения бетонных поверхностей цементом предполагает такие этапы:

Сухой метод наиболее оптимально подходит для обработки напольных стяжек

- На практически застывшее бетонное основание насыпается качественный цемент. Толщина слоя при этом не должна быть меньше 3 мм.

- Для улучшения эффективности цемент рекомендуют просеять через сито. Расход составляет примерно 5 кг на м² поверхности.

- После засыпания нужно подождать, чтобы цементный слой полностью впитал с поверхности стяжки всю влагу. О готовности работы говорит кашеобразная консистенция смеси.

- При помощи кельмы или лопатки следует втирать цемент в бетон. Делать это необходимо до тех пор, пока верхний слой полностью не высохнет и не приобретет темно-серый цвет.

Эксплуатация возможна уже через сутки после проведения работ по железнению пола или других поверхностей, но лучше подождать 4-7 дней. Именно этого периода будет достаточно, чтобы поверхность достигла максимальной прочности.

Железнение стяжки будет более эффективным, если втирать в поверхность цементную смесь с добавлением других компонентов:

- кварцевого песка;

- жидкого стекла;

- алюмината натрия;

- базальта;

- полимерных волокон.

Чаще всего для железнения сухим способом используется портландцемент

Домешивание этих составляющих не только лучше укрепит поверхности, но и сократит время впитывания лишней влаги. Особенно актуально использовать улучшенные смеси при обработке пола во влажных помещениях, например, в санузле, кухне, бане или сауне. Применение алюмината натрия не только повышает влагоотталкивающие свойства пола, но и значительно сокращает количество пыли, образующейся и накапливающейся на поверхности.

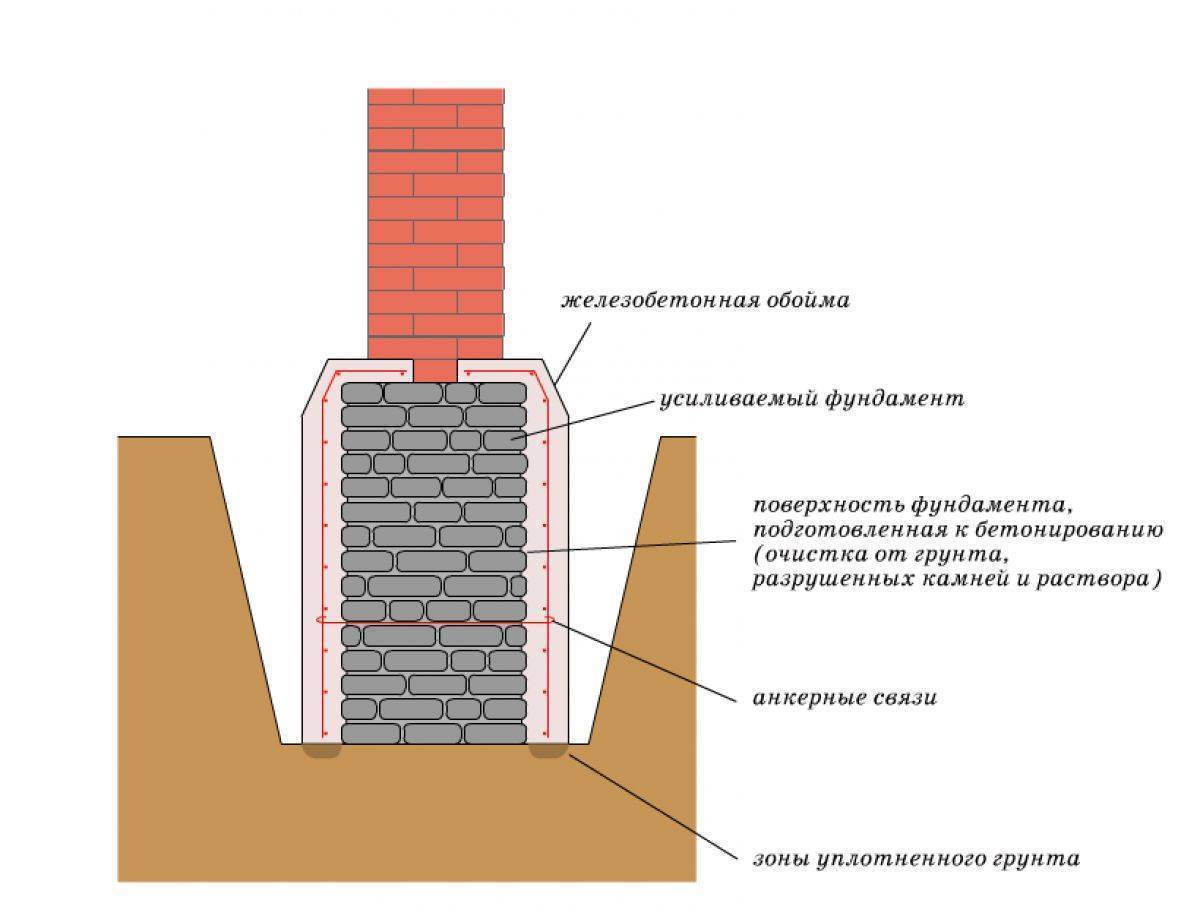

Как укрепить стены старого дома. Замена и укрепление поясом жесткости

- Когда участок кирпичной стены был сильно деформирован, его необходимо полностью заменить.

Перед тем как начинать разбирать стену дома, следует надежно укрепить ту часть стены, которая располагается прямо над поврежденным участком и не подлежит впоследствии замене. Затем необходимо приступать к разборке деформированного участка укрепляемой стены из кирпича. Разбирать участок следует сверху.

Далее данный участок заново перекладывается кирпичом, обладающим повышенной прочностью. Соединение новой и старой кладок следует крайне надежно зачеканить посредством полужесткого раствора.

Такой раствор готовится таким образом: в емкость необходимо насыпать цемент, залить его водой и перемешать

Очень важно, чтобы каждая крупинка цемента намокла

Далее к цементной воде следует добавить немного мелкого отсева, пластификатора и добавить 2 части песка. Все хорошо перемешать. Для таких целей могут применяться обрезки из арматуры либо металлические штыри, укладываемые в шахматном порядке с шагом в 400-600 мм.

Все временные крепления можно будет убрать только после того, как кладка достигнет собственной прочности минимум в 50%.

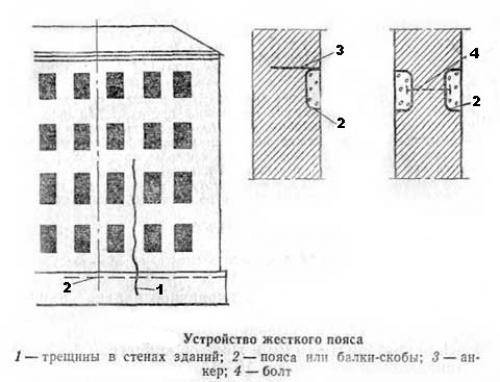

Схема укрепления стены поясом жесткости

- Укрепление кирпичной стены посредством пояса жесткости. Для того чтобы максимально укрепить кирпичную кладку стен дома, можно изготовить монолитный пояс жесткости из такого материала, как железобетон.

Подобный пояс можно изготовить полностью монолитным, а также из шлакобетона. Монолит отнимет достаточно много времени, но у шлакобетона тоже имеется существенный недостаток – медленное затвердевание. Но его можно выполнить и из швеллера.

Пояс жесткости предназначен для ощутимого снижения чувствительности стены кирпичного дома к разнообразным осадкам. Такой пояс моментально воспринимает растягивающие усилия и не позволяет развиваться деформации поверхности стены дома из кирпича.

Места, где будут проводиться ремонтные работы, необходимо полностью зачистить от штукатурки, проделать штрабы либо борозды. Далее следует установить в них каркас, выполненный из металлического материала, и стянуть его посредством болтов. Если же поверхность стены дома довольно протяженная, то в ее центре также необходимо устроить стяжку с помощью болтов.

Жесткий пояс может быть сделан как по всему периметру строения, так и в отдельно взятых местах от угла постройки. В начале необходимо выполнить пояс жесткости с одной стороны, а уже после этого – с противоположной.

Виды упрочнителей

Жидкий. Состоит из органических компонентов, растворяющихся в воде. Материал наносится на поверхность при помощи распылителя любого типа, проникает в бетонное основание на глубину примерно 5 мм, вступает в реакцию и повышает прочность поверхности. Жидкие упрочнители можно наносить как на новые, так и на старые бетонные полы. Перед началом работ поверхность необходимо тщательно очищать, большие трещины и щели заделывать. Разлив жидкого топпинга допускается делать только при положительных температурах, участки, слишком быстро впитавшие раствор, следует обрабатывать повторно. Если в помещении очень высокая температура и эффективная естественная вентиляция, то обработанный пол нужно периодически увлажнять. По показателям прочности жидкие упрочнители уступают сухим аналогам.

Жидкий упрочнитель для бетонных полов Refloor LI-CH100

Сухой. Упрочнитель рассыпается порошком по свежему бетону, специальными механизмами перемешивается с поверхностным слоем. После размешивания компоненты топпинга вступают в химические реакции, в результате на поверхности пола формируется прочный слой толщиной до одного сантиметра.

Топпинг (сухой упрочнитель бетона)

Перед принятием решения по упрочнению бетонных полов в жилых помещениях, следует ознакомиться с промышленной технологией. Такие знания помогут трезво оценить свои возможности и взвесить все «за» и «против» новой технологии.

Чем отличается от обычных?

Поверхностные грунтовки, проникая в поры бетона, создают некую защитную пленку. Она предотвращает растрескивание поверхности, защищает от влаги и развития патогенной флоры.

Пропитка глубокого проникновения имеет следующие отличия:

- Более жидкая, что облегчает ее прохождение в толщу бетона.

- Содержит полимеры и активные вещества, которые повышают износостойкость бетона.

- Увеличивает ударопрочность, что особенно необходимо в тех помещениях, где имеется повышенная нагрузка на бетонное покрытие.

- Не нуждается в шлифовке и полировке, поскольку в полном объеме впитывается, а на поверхности создает глянцевое покрытие.

- Предупреждает впитывание влаги порами бетонной конструкции, соответственно отсутствует развитие бактериальной флоры.

- Относительно быстро сохнет при любых микроклиматических условиях.

Пропитка предупреждает образование трещин, а также пыли в процессе эксплуатации бетонного покрытия. Она имеет пролонгированный срок службы, но может использоваться повторно, если есть необходимость в укреплении конструкции. Помимо укрепления бетона, пропитка играет и декоративную роль, создавая глянцевое покрытие.

Ключевым преимуществом пропитки глубокого проникновения является то, что ее можно использовать на мокрый бетон, то есть нет необходимости дожидаться полного высыхания и сцепления материала. Это значительно сокращает временные затраты, а также экономит средства, поскольку ее расход по сравнению с обычными поверхностными пропитками не сильно отличается.

Сравнение силиката лития с щелочными силикатами натрия и калия

Часть ответа на вопрос получена из названия этой главы. В отличие от лития, калий и особенно натрий больше образуют щелочи. А о ее отрицательном действии в цементной массе было сказано ранее. Это главное преимущество, т.к. для гашения щелочи требуются дополнительные затраты.

Из-за своей вязкости силикат натрия хуже всего проникает в поры бетонной поверхности. Его надо разводить водой, что приводит к увеличению образования щелочи. В зависимости от плотности бетона его проникающая способность составляет 1-2 мм. Для сравнения у лития 5 и более мм за счет меньших молекулярных размеров. Чем глубже проникновение, тем больше образуется прочных силикатов кальция.

Для укрепления тонкостенных бетонных изделий это очень важно. С образованием силиката кальция в результате реакции получаем гидроксиды этих металлов

У натрия и калия это щелочи

С образованием силиката кальция в результате реакции получаем гидроксиды этих металлов. У натрия и калия это щелочи.

Затем гидроксид лития превращается в карбонат лития Li2CO3 путем поглощения атмосферного диоксида углерода, который также нерастворим в воде (в отличие от солей натрия Na2CO3 и калия K2CO3). Сода считается полурастворимой в воде солью.

Еще очень важное свойство силиката лития (в отличие от натрия и калия) — его нерастворимость в воде после высыхания. Поэтому силикат лития не участвует в длительной вредной реакции щелочь-кремнезем

Ее еще называют рак бетона.

Как мы видим с силикатом лития проблем значительно меньше.

Теперь можно представить, какой получится прочный бетон, если получить плотный из мелкозернистого с пропиткой силикатом калия. Результаты испытаний будут опубликованы позже.

К тому же надо поработать с дешевым натриевым жидким стеклом, используя разные гасители щелочи.

На сегодняшний день средние по стране цены на эти силикаты (розница): натрия — 80р/л, калия — 300р/л и лития — 700р/л.

Если эта информация была для Вас полезной, загляните на страницу ПОДДЕРЖКА. Заранее спасибо!

Всем удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

(видео в Ютуб)

в статье есть ссылка на видео

Армирование

В целях укрепления бетона используют арматуру. Эти материалы дополняют друг друга. Армированный бетон имеет большую прочность.

Соединение стальных прутьев или сетки с бетоном должно быть крепким и неподвижным.

При проведении работ по укреплению бетона обязательно соблюдайте установленные производителем требования. В противном случае конструкция не будет такой прочной и долговечной. Для строительства основания потребуется около 200 кг арматуры на 1 м3. Материал должен быть качественный, без ржавчины.

Арматуру обрабатывают следующими способами:

- из прутьев изготавливают каркас, который затем перемещают к месту проведения работ;

- элементы арматуры между собой обваривают.

Этапы заливки:

- подготавливают поверхность, очищают от посторонних предметов, убирают неровности на участке;

- делают опалубку;

- осматривают арматуру на наличие дефектов;

- расстояние между стальными элементами должно быть одинаковое;

- приступают к заливке бетона;

- после того, как смесь застыла, опалубку убирают.

Вручную

При выполнении затирки вручную понадобятся следующие инструменты:

- Кельма – вид мастерка из отшлифованной стали с изогнутой ручкой (можно заменить обычной лопаткой). Длина обычной кельмы не превышает 22 см, а ширина – 17 см. Длина ручки варьируется от 10 до 15 см.

- Металлическая либо полиуретановая тёрка. Прямоугольный инструмент с деревянной ручкой, внешне напоминает рубанок. Его параметры: 12 на 16 см.

- Полутёрка. Уже традиционной тёрки (ширина составляет лишь 5 см), но длиннее (20 см).

- Ёмкость на колёсиках для равномерного распределения топпинга.

- Доска для защиты коленей.

Порядок выполнения работ при ручной обработке аналогичен. Однако стоит учесть следующие особенности:

- Наносить топпинг на поверхность рекомендуют с помощью строительного сита, распределяя сухую смесь равномернее, чем механическим способом.

- Вместо уплотнительной смеси часто применяют сухой цемент либо его смесь с песком в равных долях.

- Затирку стяжки вручную делают круговыми движениями, прорабатывая всю поверхность, пока бетон не станет тёмно-серым, ровным и практически сухим.

- При работе используют подколенник – обычную деревянную доску, чтобы минимизировать следы на обрабатываемой поверхности.

- После черновой обработки и нанесения топпинга к финишному этапу приступают тогда, когда уплотняющая смесь на стяжке приобретает тёмный цвет.

Правильно затёртый пол имеет однородный цвет, сухую поверхность и гладкость. Если остаются мелкие дефекты и неровности, то эти места на стяжке затирают мелкой наждачной бумагой.

Бетонное основание считается готовым, когда бетон высохнет окончательно: через 5–7 дней. Однако ходить, не боясь оставить следы, по поверхности разрешается уже спустя сутки.