Резка бетона алмазным диском

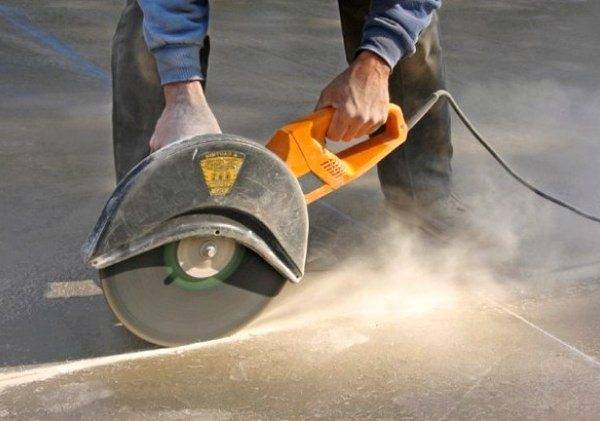

Если работа с бетоном проводится при помощи алмазного диска, то в различных ситуациях для выполнения определенных задач используются разные виды режущего инструмента. К примеру, при резке бетона на небольшую глубину можно воспользоваться угловой шлифовальной машиной (УШМ или, как ее еще часто называют, «болгаркой»), оснащенной 105-125-миллиметровым алмазным диском сегментированного типа, турбо-алмазным диском или же турбо-алмазным диском с бесшумным волновым корпусом.

Сегментные алмазные диски обычно вызывают больше проблем в процессе резки за счет формы своих сегментированных краев. Тем не менее, их часто используют в работе с бетоном из-за низкой стоимости режущего элемента. Турбо-алмазные диски с волновым корпусом являются самыми дорогими среди аналогичных инструментов, поскольку предназначены для решения сложных задач (например, резка армированного железобетона).

Особенности технологического процесса

- Независимо от требуемой глубины реза, сначала делается пробное отверстие глубиной не более 1 см. Во время проверочной резки оценивается работа УШМ и алмазного диска. Если видимые проблемы отсутствуют (диск режет, не стопорится), то работу можно продолжать до достижения необходимой глубины. При этом каждый последующий рез делается не более, чем на 1,5 сантиметра.

- Для того чтобы уменьшить образование пыли, на разрез и алмазный диск необходимо распылять воду. Вода также охлаждает алмазное лезвие, продлевая, таким образом, срок службы диска. В случае, если распыление воды нарушает правила безопасности (например, при работе на электрической УШМ в непосредственной близости от источника питания), резка бетона производится сухим способом

- Когда бетон режется «всухую», алмазный диск охлаждается воздухом. Поэтому через определенные промежутки времени работу следует прерывать, извлекая диск из зоны реза и давая ему возможность вращаться свободно (таким образом, охлаждаются дисковые сегменты). Периоды непрерывной работы могут составлять от нескольких секунд до нескольких минут: чем тверже разрезаемый материал, тем короче должен быть период резки.

- В процессе резки оператор, работающий за машиной, обязательно должен использовать профессиональный респиратор для защиты от пыли, иначе его здоровью может быть нанесен серьезный ущерб.

Если же требуется разрезать бетон на глубину более 10 см (к примеру, для создания дверного проема в бетонной стене), необходимо использовать дисковые пилы по бетону (гидравлические или электрические резчики). Они помогут сделать ровный резглубиной до 16 см за минимальное количество времени. При этом диаметр алмазного диска будет составлять от 350 до 400 мм. Поскольку качественные алмазные диски и профессиональные пилы стоят достаточно дорого, такое оборудование можно взять в аренду.

Выбор алмазного диска

Повысить эффективность резки бетона помогут следующие рекомендации, к которым стоит прислушаться при выборе алмазного диска:

- Определяем тип бетонной конструкции. Видов бетона в настоящее время существует очень много, и каждый из них требует применения специального алмазного диска. В некоторых бетонных конструкциях наличествует стальная арматура. В таком случае, если глубина реза будет составлять более 10 см, диск может наткнуться на арматурный каркас, что следует учитывать при выборе режущего инструмента (лучше брать специальные алмазные диски для железобетона). А для жестких бетонов с наполнителями из кварца и базальта требуются особые диски с мягкой связкой сегментов, чтобы новые алмазы в сегменте быстрее «вскрывались».Кроме того, следует учитывать также время отвердевания бетонных конструкций.Поскольку свежий бетон является более абразивным, а старый – более твердым, то и диски для работы с бетоном различной степени твердения берутся разные.

- Выбираем требуемые алмазные диски. Сегменты могут крепиться к полотну диска двумя разными способами:

— лазерной сваркой. Такие режущие инструменты отличаются высокой производительностью и чаще всего используются при сухой резке бетона;

— напаиванием путем нанесения серебросодержащего припоя. Диски данного вида подходят для влажной резки бетона.

Также необходимо проверить соответствие диаметра алмазного диска и отверстия для его крепления техническим параметрам пилы. На выбор режущего инструмента влияет и мощность используемого оборудования: диски для мощных пил должны обладать более сильной связкой сегментов или же характеризоваться высокой концентрацией алмазов. В противном случае лезвие будет слишком быстро изнашиваться.

Инструменты для алмазной резки

Впервые алмазный инструмент был использован для резки бетона в 60-х годах прошлого столетия. Первоначально он использовался только в западных странах и был чрезвычайно дорог. В настоящее времядоступно следующее оборудование от ivva.ua, при помощи которого осуществляется алмазная резка бетона:

- нарезчики швов;

- штроборезы;

- электрические алмазные резчики;

- бензорезы;

- алмазные гидравлические пилы;

- алмазные дисковые пилы;

- алмазные цепные пилы;

- пневматические алмазные пилы;

- угловые шлифовальные машины (УШМ);

- настольные пилы;

- камнерезные станки;

- электрические или гидравлические канатные машины;

- электрические или гидравлические стенорезные машины.

К специальным же алмазным инструментам относятся алмазная цепь, алмазный диск, алмазная фреза и алмазный канат. В зависимости от инструментов, которые используются для разрезания бетона, различают машинную и ручную алмазную резку.

Ручная резка бетона осуществляется бензорезами или ручными швонарезчиками и применяется, как правило, для работы со стенами толщиной не более 30 см. Главным достоинством ручной резки бетона является ее сравнительно невысокая стоимость. Однако время и силы, затраченные на такую работу, будут значительными. Используют такой тип оборудования чаще всего в нежилых помещениях и новостройках.

Машинная резка бетона проводится при помощи профессионального инструмента, крепящегося на какой-либо передвижной установке (к примеру, на рельсах) или же на станине. Это может быть один из видов стенорезных машин, камнерезных станков, самоходных нарезчиков швов и т.п. Данный вид резки используется для разрезания поверхностей, толщина которых составляет более 30 см, поскольку профессиональное оборудование существенно сокращает время проведения работ, хотя и стоит дороже.

Наиболее популярное оборудование для алмазной резки бетона

Сегодня для осуществления резки бетона наиболее популярны несколько видов алмазного оборудования с гидравлическим или же электрическим приводом:

Стенорезные машины. Необходимы для работы с сильноармированным бетоном. Их можно применять в небольших помещениях, где невозможно использование крупногабаритного оборудования. Кроме того они отлично справляются с разрезанием толстых конструкций (до 100 см). При помощи стенорезных машин можно прорезать оконные проемы и двери, обрабатывать неровные поверхности или же резать под углом. Управляет таким оборудованием оператор через специальный дистанционный пульт. Стенорезные машины не могут использоваться в жилых панельных зданиях, так как существует высокая вероятность затопления соседних квартир водой, подающейся к режущему элементу для его охлаждения и гашения пыли (скорость потока воды может достигать 10 литров в минуту). Также данные агрегаты не применяются для выполнения небольших объемов работ за счет дороговизны эксплуатации.

Нарезчики швов (швонарезчики). Просто незаменимы при резке железобетона. Обладают очень высокой производительностью, так как способны работать бесперебойно даже в достаточно сложных условиях. Обычно применяется данный инструмент при работе с горизонтальными поверхностями, поэтому чаще всего его используют при перепланировке квартир, обработке фундаментов, резке асфальта и бетонных перекрытий, проведении дорожно-ремонтных работ.

Камнерезные станки. Используются для разрезания облицовочного материала и натурального камня. Конструкционно представляют собой стационарную рабочую поверхность (передвижной или неподвижный стол на ножках) с режущей головкой, которая, в свою очередь, может передвигаться вдоль направляющей или же закреплена с наклоном. Стационарные станки с электрическим приводом снабжены специальными шлангами, подающими воду на режущую поверхность.

Оборудование для резки железобетона

Резка проемов в бетоне – дело не дилетантов. Установками управляют обученные операторы с соответствующим допуском. На смену отбойным молоткам, перфораторам, кувалдам пришли новые машины.

Нарезчики швов

Это строительное оборудование называют швонарезчиком. Применяют, когда нужно пробить глубокий узкий канал в асфальте, бетоне, камне, тротуарной плитке. Тонкие аккуратные швы без рваных краев нужны для прокладки коммуникаций.

Машина выглядит как стальная рама на колесиках и с мотором. К двигателю подключен большой диск с алмазным напылением. Устройство прокатывают по поверхности, диск врезается в материал, проделывает канавку. Если нужно, режущую часть заглубляют.

Машина выглядит как стальная рама на колесиках и с мотором. К двигателю подключен большой диск с алмазным напылением. Устройство прокатывают по поверхности, диск врезается в материал, проделывает канавку. Если нужно, режущую часть заглубляют.

Впереди нарезчика прикреплен маркер, который позволяет инструменту двигаться строго по начертанной линии. Для охлаждения насадки предусмотрен бак с водой. Вес установки – до 100 кг.

Стенорезные машины

Это крупногабаритный электрический станок, который состоит из корпуса, защитного кожуха, двигателя, направляющей плиты. Также в конструкцию входят: редуктор с зубчато-реечной передачей и вал, на котором смонтирован алмазный диск. Корпус может быть выполнен в подвижном или поворотном варианте. Аппарат работает от напряжения 380В.

Применять такую установку для маленьких площадей нерационально. Обрабатываемая площадь должна быть не менее квадратного метра, иначе резка стен таким серьезным оборудованием будет экономически невыгодна.

Буровые установки

Машины для алмазного (колонкового) сверления бетона – профессиональное строительное оборудование. Станок высверливает отверстия точно заданного размера коронками различного диаметра. Инструмент предназначен для прокладки труб, проводов, стояков. Фрагмент пробуренной стены просто извлекают из отверстия.

Филигранную работу обеспечивают станина с направляющими и электродвигатель мощностью не менее 2 кВт. Вращение алмазная коронка получает от шпинделя через вал (хвостовик).

Канатные машины

Когда нужно пропилить бетонную глыбу толщиной более 1 метра, дисковая пила бессильна. Придумана эффективная технология с применением алмазного каната.

В стене бурят отверстия, в них заводят стальной трос, замыкают его через шкивы. Обязательный компонент машины – мощный силовой агрегат. Он вращается, задает канату скольжение. Алмазные сегменты троса в этот момент врезаются в материал, постепенно пропиливают его – проем готов. Охлаждают режущую часть водой.

Ручные резчики

Привычное название таких инструментов для резки бетонных стен – «болгарка». Однако на профессиональном языке – это угловая шлифовальная машина (УШМ). Инструменты разной мощности укомплектованы специальными насадками, которые крепятся к резчику винтовым соединением.

В комплекты входят шлифовальные, режущие и обдирочные диски. Оборудование справляется с бетонными и кирпичными стенами толщиной до 13 см.

Ручной инструмент.

Пожалуй, устройства этой категории получили максимальное распространение не только на стройке, но и в быту. Практически в каждом доме есть болгарка – одно из первых устройств на котором применили абразивный диск для резки металла. С развитием технологии производства синтетических алмазов и распространением дисков с алмазными сегментами именно это устройство стало самым доступным устройством для резки бетона, асфальта и кирпича. Действительно, если частному мастеру необходимо выполнить незначительные по объёму работы, то УШМ остаётся самым простым решением. Простым, но далеко не самым лучшим:

- малая глубина резки – до 6 см – значительно ограничивает возможное применение;

- запылённость зоны проведения работ, т.к. в конструкции не предусмотрены системы подачи воды или удаления пыли;

- низкая производительность ввиду малой мощности.

Логическим развитием «болгарки» стало появление специальных ручных резчиков для работы алмазными дисками. Традиционно применяются диски диаметром до 400 мм, но существуют отдельные образцы под 600ые отрезные круги. Встроенная система подачи воды и/или пылеудаления, глубина резания до 150 мм, мощный двигатель – именно так выглядит современный ручной резчик, который применяется при профессиональных работах по резке проёмов в квартирах, небольших корректировочных работах на стройках.

По типу двигателя различают электрические (от 220 В и 380 В), бензиновые, гидравлические и пневматические устройства. Последние получили наименьшее распространение, однако повсеместно применяются при проведении работ во взрывоопасных средах.

Резка бетонов алмазным канатом

Довольно часто на стройплощадках возникают нестандартные ситуации, особенно при работе с железобетоном. В таких случаях ни бензорезы, ни шлифовальные машины, ни электрорезчики не способны справиться с резкой данного вида бетона. Поэтому создание проемов и отверстий в толстостенных конструкциях осуществляется при помощи машин канатной резки.

Резка бетона алмазным канатом проводится с подачей воды к месту реза и режущему элементу, — это смягчает и ускоряет процесс разрезания. Соответственно, применяется данный способ резки бетона тогда, когда площадь поверхности реза должна быть достаточно большой. Например, уже при толщине стен более 40 см рациональнее резать их при помощи канатной машины.

Этапы алмазной резки канатом:

- Бурение отверстийдиаметром 60 мм в углах траектории будущего реза.

- Установка направляющих роликов для алмазного каната. Продевание каната в отверстия, совмещение его с размоткой реза и заклипсовывание, поскольку канат при резке должен оставаться цельным.

- Запуск гидравлической канатной машины и осуществление резки бетона. На третьем этапе следует учитывать, что после ухода каната в накопитель, режущий элемент необходимо снова переклипсовать.

- После окончания канатной резки оборудование очищается и готовится к транспортировке.

Как видно из названия, в качестве режущего инструмента при резке бетона алмазным канатом используется специальный трос с алмазными втулками. Бетонная конструкция, которую нужно разрезать, обкручивается тросом, производящим после включения машины поступательные и вращательные движения вокруг своей оси. Такой способ резки незаменим при демонтаже перекрытий, фундаментов, мостов, колонн и прочих массивных сооружений.

К преимуществам алмазной резки канатом относится:

- высокая скорость проводимых работ;

- резка любых по размеру и форме конструкций;

- отсутствие ударной нагрузки на объект, низкий уровень вибрации.

Недостатками же канатной резки считаются повышенные требования к соблюдению техники безопасности из-за опасности разрыва каната и достаточно высокая стоимость производимых работ.

Зачем нужны резчики швов

Для облегчения дорожных работ и увеличения их производительности, обустройства (в основном, ремонта) кровель в последнее время всё чаще применяют резчики швов. Они в полной мере заменили громоздкие и шумные отбойные молотки, имея по сравнению с этим устаревшим оборудованием большие преимущества.

Одним из таких преимуществ является отсутствие во время работы шума. Кроме того, при работе отбойными молотками в асфальтовом покрытии неизбежно появляются мелкие трещинки, провоцирующие впоследствии деформацию, вплоть до разрушения асфальта. Резчики швов лишены этого недостатка, при работе с их помощью образуются тонкие и ровные швы с аккуратными краями.

Как правило, дорожные работы представляют собой очень трудоёмкий и сложный процесс, а применения резчиков его существенно облегчает и ускоряет. В качестве рабочего элемента резчика выступает специальный диск (алмазный) абразивного действия, который приводит в действие двигатель (электрический или бензиновый).

Машиной этого типа очень легко управлять, она проста в обслуживании, и очень редко требует ремонта.

В дорожных работах резчики швов используют для снятия некондиционного асфальтового покрытия, для подрезания краёв при укладке нового асфальта. Кроме того, резчики швов широко используются в строительных работах для подрезания бетона, каменных конструкций и материалов. При помощи резчиков твёрдых материалов (бетоне, каменных плитах) можно выполнить ровный рез большой глубины, после чего материал (или конструкцию) легко расколоть, разломить в направлении сделанного надреза (шва).

После этого образованный шов заполняют специальным составом, повышающим прочность материала в целом и шва, в частности, что способствует монолитности любого покрытия, препятствует образованию деформаций (даже при повышенных или пониженных температурах, их перепадах).

При помощи резчиков легко создавать канавки в бетонных стяжках, снимать старые слои кровельных покрытий, вне зависимости от материала. Резчики швов, оснащённые бензиновыми и электродвигателями, имеют свои преимущества и недостатки. Устройства с электрическими двигателями имеют меньшую стоимость, намного проще в процессе эксплуатации. Однако такой недостаток, как привязка к источнику электроэнергии не даёт возможности применять их на открытых площадках при дорожных работах. Многие современные модели резчиков оборудованы специальными системами охлаждения и подачи воздуха или воды на шов при резке (для предупреждения перегрева).

голоса

Рейтинг статьи

Разновидности моделей

Ручной нарезчик швов отличается простотой и полезностью. Изделие впечатляет большим количеством преимуществ и показывает только положительные результаты. Сегодня в магазинах встречается три различные модификации:

- Устройство с дизельным двигателем. Подобный аппарат отличается высокой мощностью и долговечностью. Может применяться практически на любых промышленных объектах или при ремонте дорог. Устройство способно разрезать асфальт на глубину до 10 метров, что делает его эффективным.

- Электрические изделия используются для проведения работы на закрытых площадках. Главная особенность – нет никаких выхлопных газов и низкая шумность. Поэтому человек будет испытывать только комфорт во время работы. Однако присутствует один минус – небольшая площадь применения, она полностью зависит от длинны провода. Максимальная глубина реза – 5 метров.

- Востребованные варианты – бензиновые. Конструкция отличается простотой и небольшим расходом топлива, что положительно сказывается на автономности. Мощность практически такая же, как у дизельного оборудования. Имеется всего один недостаток – выхлопные газы, поэтому модель подойдет не для всех сфер применения.

Конечно, дизельный вариант хороший, однако большинство покупателей предпочитают останавливать свой выбор на бензиновых нарезчиках швов, потому что он обладает неоспоримыми плюсами:

- Хорошая проходимость и маневренность. Поэтому продукция может использоваться в различных местах.

- Если нет электричества, никаких проблем с запуском и работой не будет, так как оно не потребуется.

- По сравнению с дизельными аппаратами размеры конструкции небольшие. Самая мощная бензиновая модель обладает массой 600 кг, что хороший показатель.

- Также устройство отличается высокой мощностью, поэтому способно без проблем справляться с различными задачами. Еще одна выгода в стоимости прибора, он обойдется гораздо дешевле электрических аналогов.

Что такое резчик швов и где он применяется

Достаточно востребованы и актуальны резчики швов. Если вы заинтересованы в их приобретении, для вас компания Техно-Дача представляет достойный ассортимент, из которого даже самые требовательные клиенты смогут подобрать что-то достойное.

Благодаря резчикам швов становится возможным обеспечить возможность нарезки швов с плавно фиксируемой глубиной нарезаемого шва — от 112.5 миллиметров и до ста семидесяти.

Из явных преимуществ стоит выделить автономную систему подачи воды в зону резания. Кроме того, для резчиков швов не потребуется источник тока. То же касается компрессора. Гарантирован прямо и оптимальный, точный рез высокого качества. Минимизируется опасность повреждения поверхности материала, подлежащего обработке.

Здесь нет вибрации, понижена утомляемость оператора, который проводит работы с использованием резчиков швов. Появляется возможность работать даже в сложных климатических условиях. Гарантировано высокое качество производства. Обеспечивается надежность, долговечность резчиков швов.

В случае резки асфальта или асфальтобетона, а может быть, бетона или железобетона в процессе выполнения строительных или ремонтных работ возможно оснащение алмазными дисками. Подобная комплектация разработана специально для того, чтобы работать с различными видами покрытий. В результате становится возможным существенно повысить эффективность использования техники в различных производственных условиях. Обеспечивается максимальный ресурс работы резчиков швов, а также высокие показатели производительности нарезки шволв на различных материалах.

На сайте компании TechnoDacha вы сможете ознакомиться со всей строительной техникой. которую здесь предлагают к продаже. Удобный и простой интерфейс позволяет сэкономить ваше драгоценное время и не тратить его на лишнюю информацию. Вы сможете ознакомиться с предложениями, которые для вас будут полезны. Всегда есть возможность проконсультироваться у специалистов, чтобы получить ответы на возникшие вопросы и помощь в выборе. Доставка осуществляется быстро и надежно. В удобное для вас время вы получите все в целости и сохранности.

Виды алмазной резки

Выделяют 2 способа классификации. Согласно первой существуют:

- Сухая резка — используемые при ней алмазные диски не требуют охлаждения водой, что нивелируется малой скоростью работ (инструмент перегревается и его надо остужать каждые 3-4 минуты) и быстрым износом. Подходит для резки небольших углублений (до 200 мм). Подходит при постройке домов, удаленных от воды. Или при выполнении работ в помещениях, где начата отделка. Но ее лучше не применять в закрытых помещениях из-за обилия пыли и шума.

- Мокрая — отличается большей скоростью работы и обеспечивает меньший износ инструмента при работе. Благодаря применению воды резка получается более точной и менее пыльной. Поэтому её можно применять в жилых помещениях.

По второй классификации выделяются ручная и машинная резка Ручная — важным показателем при этом способе выполнения работ является вес инструмента, так как этот метод нередко используется при работе на высоте. Чаще всего резать можно до 30 см, но кольцерезы и цепные пилы позволяют резать стены до 60 см. Инструмент разделяют на:

- Электрический — их предельный диаметр алмазного диска 35 см и они способны делать разрез до 125 мм (с одной стороны).

- Гидравлический — диаметр до 40 см, а максимальный пропил достигает 14 см.

- Бензиновый — используют в работе маслостанцию и напряжение в 380 вольт. Обычно применяются на открытом воздухе.

Машинная алмазная резка выполняется с использованием профессионального оборудования (сверлильных машин, бензорезов и стенорезов), закрепленного на станину или передвижную установку. Можно выполнять рез до глубины в 55 см. Стенорезные машины увеличивают этот показатель вдвое, а канатные машины позволяют разрезать почти любую преграду. Отдельные виды оборудования (стенорезные машины) позволяют резать даже на поверхностях, расположенных под углом. Используют мощность 380 вольт.

Стенорезные машины с алмазными дисками не оказывают деформирующего влияния на стены — не возникает осыпания штукатурки, появления сколов, микротрещин, или иных повреждений, которые могут привести со временем к их дальнейшему разрушению. Алмазные диски способны выдерживать любые температуры и нагрузки.

Электрические, дизельные и бензиновые нарезчики швов

Нарезчик швов (синоним: резчик швов) — это агрегат, предназначенный для резки бетона и асфальта. Нарезчики швов в основном применяются для нарезания температурных или деформационных швов в процессе строительства бетонных полов, а также во время демонтажа железобетонных перекрытий. Резчики швов широко применяются при укладке и снятии участков дорожного полотна, прокладке и ремонте инженерных коммуникаций и резки асфальта при проведении мелкого дорожного ремонта.

Все нарезчики швов в своих конструкциях имеют одинаковые элементы, это рама с установленным на ней двигателем, ременная передача и устройство регулировки глубины реза.

По типу двигателя резчики швов разделяют на три вида:

Бензиновые нарезчики швов. Данный нарезчик швов является наиболее популярными среди строителей, ремонтных бригад и коммунальных служб. Машины данного типа оснащены бензиновым двигателем внутреннего сгорания, благодаря чему они способны автономно работать на любом объекте и не зависеть от источника питания. Бензиновый нарезчик швов, как правило, комплектуется режущим диском до 500 мм и способны обеспечить рез глубиной до 195 мм.

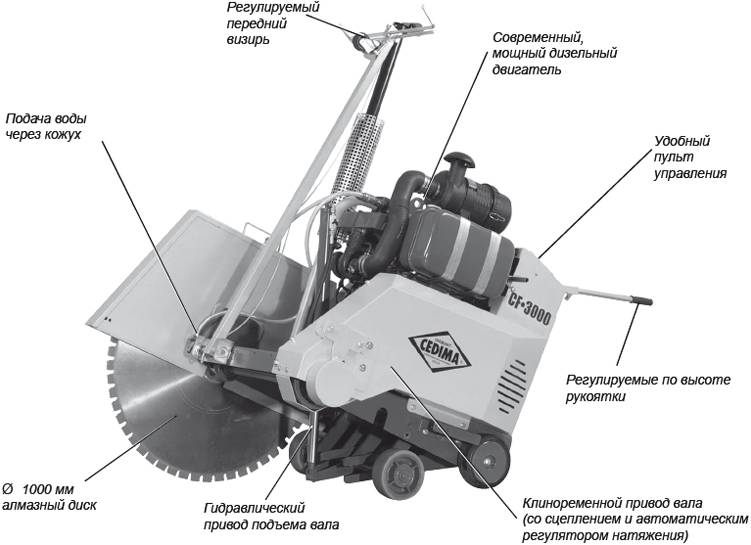

Дизельный резчик швов. Данный вид нарезчиков швов комплектуются дизельным двигателем, отличающимся высокой мощностью, надежностью и большим моторесурсом. Эти агрегаты используются в работе на строительных площадках, где требуется высокая мощность, стабильность, автономность и большая глубина реза вплоть до 625 мм. Обладая высоким крутящим моментом, дизельные резчики швов обеспечивают высокопроизводительную работу алмазным диском до 1200 мм.

Электрический нарезчик швов. Электрический нарезчик швов применяется на строительных объектах где присутствует комплексное энергоснабжение и имеются повышенные требования к уровню выхлопных газов. Данный класс нарезчиков швов очень экологичные и малошумные, что позволяет использовать их в зданиях, где находятся люди.

Также можно провести классификацию швонарезчиков по диаметру рабочего диска на:

- Малые, диаметр диска от 300 до 400 мм. Данный нарезчик швов отличается малыми габаритами и весом, что дает им существенное преимущества в плане маневренности и удобстве транспортировки. Однако, нарезать таким агрегатом длинный и ровный шов не получится, что исключает его применения в производстве масштабных промышленных полов.

- Средние, диаметр диска от 500 до 800 мм. Данная тип обладает выскокой мощностью, рабочей массой и солидными габаритами. Перевозить такой агрегат гораздо труднее, его маневренность меньше. Однако, он обладает большей глубиной реза и надежной конструкцией, дающей возможность получать ровный стабильный шов. Такие аппараты могут справиться с работой по ремонту дорожного полотна, демонтажу монолитных перекрытий и нарезанию температурных швов.

Самоходные резчики швов — это самые мощные агрегаты для нарезки швов с высокой производительностью. Они комплектуются специальными гидравлическими моторами передвижения нарезчика, поднятия и заглубления диска. Обладают максимальной глубиной и точностью реза.

В процессе работы резчиком швов, для предотвращения сильного запыления рабочей зоны, нарезчики швов комплектуются специальным баком для подачи воды и системой подачи жидкости из резервуара в зону резки. Режущим инструментом данного агрегата является алмазный диск, который подбирается исходя из материала. Алмазные диски, устанавливаемые на нарезчики швов, имеют различную посадку 25.4, 30, 40, 50 или 60 мм, которая зависит типа машины и диаметра диска.

Если Вы решили купить электрический, дизельный или бензиновый нарезчик швов для решения определенных строительных задач, то Вы пришли по адресу! Компания Технофонд осуществляет поставку широкого перечня профессиональных резчиков швов от ведущих мировых производителей.

На нашем сайте представлено очень много интересных моделей с разнообразными техническими характеристиками. Мы с удовольствием окажем Вам техническую поддержку и подберем необходимое оборудование.

Методы резки бетона

Для резки бетона производится штрабление, бурение, дробление и шлифовка. По способу произведения работ выделяют два метода:

Сухой. В этом случае работы ведутся с перерывами, которые необходимы для того, чтобы оборудование остыло.

Кроме этого, при сухой резке бетонных стен придется использовать специальный пылесос или ждать пока пыль не осядет (из-за объема пыли вы, элементарно, не увидите место реза).

Еще один недостаток такого метода – это небольшая глубина, на которую можно погружать режущий аппарат. Из-за сильного бокового трения диск будет сильно нагреваться и быстрее выходить из строя.

Влажный. Этот беспыльный способ резки считается наиболее правильным и менее трудоемким, так как вам не придется ждать, пока оборудование остынет.

Вода, подающаяся на отрезной круг, выполняет сразу несколько функций: охлаждает режущий инструмент и «прибивает» пыль.

Чтобы произвести качественную и быструю резку бетона без пыли, рекомендуется использовать влажный метод обработки. Для работы такого плана используются различные инструменты с алмазным напылением.

Советы по выбору

Перед тем, как купить ту или иную модель, рекомендуется обратить внимание на следующие параметры:

- Глубина реза;

- Скорость движения;

- Возможность регулировать рез;

- Простота замены диска;

- Параметры бака, в котором находится вода для охлаждения.

Чем больше диаметр диска, тем дороже стоит резчик. Скорость движения зависит от мощности самого двигателя. Самым оптимальным показателем считается скорость – 2 м в минуту. Но большинство производителей устанавливают этот параметр на отметке в 60 м в час.

Есть и другие критерии выбора, которые относятся уже к индивидуальным предпочтениям каждого. Сюда можно отнести вес, кому – то нужно небольшое по весу устройство для домашней работы, а кому – то большое – для работ с дорожным покрытием.

А теперь переходим к обзору моделей.

Особенности конструкции

Несмотря на многообразие моделей на современном рынке, большая часть моделей представляет собой простую конструкцию. Главным элементами является:

- Рама, которая изготавливается из прочного металла;

- Мощный двигатель;

- Резак. Чаще всего используют варианты с алмазным наконечником, так как он эффективно справляется с задачами;

- Панель управления.

Чтобы никакие бетонные крошки не попали в глаза человека, в конструкции предусмотрено специальное покрытие. Оно эффективно защищает его и повышает общую безопасность. Также одним из главных элементов является регулировка глубины пролегания шва.

Одной из главных деталей любого резака является насадка с алмазным диском

Она выпускается в нескольких видах, поэтому при покупке оборудования важно обращать внимание на этот элемент. Подбирают изделие в соответствии с областью применения. Например, если оператору необходимо проводить работы с асфальтом, то лучшим решением станет покупка варианта с редкими зубьями

Например, если оператору необходимо проводить работы с асфальтом, то лучшим решением станет покупка варианта с редкими зубьями

Например, если оператору необходимо проводить работы с асфальтом, то лучшим решением станет покупка варианта с редкими зубьями.

Швонарезчик способен заменить сразу несколько инструментов, что делает его одним из востребованных аппаратов. Никакой лом и молоток, как и человеческие усилия больше не понадобятся, да и свободного времени станет больше. Поэтому любые операции можно будет закончить в несколько раз быстрее. Даже если в бетоне будет арматура, это не создаст никаких проблем.

Правильный подбор изделия

Одним из главных показателей любого швонарезчика является глубина резки. Лучше всего приобретать варианты с оптимальным значением. Также следует понимать, что глубина зависит не только от диска, но и общей мощности оборудования, которая находится в диапазоне от 1.2 до 3 кВт. При выборе устройства по мощности следует определиться с типами проводимых работ, а только потом искать подходящий вариант.

Большая часть популярных производителей оснащает конструкции дополнительными возможностями, что позволяет увеличить функциональность прибора в несколько раз. К таким опциям относят:

- Защита двигателя от высоких нагрузок;

- Антивибрационная система, которая предотвращает негативное воздействие вибрации;

- Плавный пуск в любую погоду и т.п.