Обязательные требования для мощения

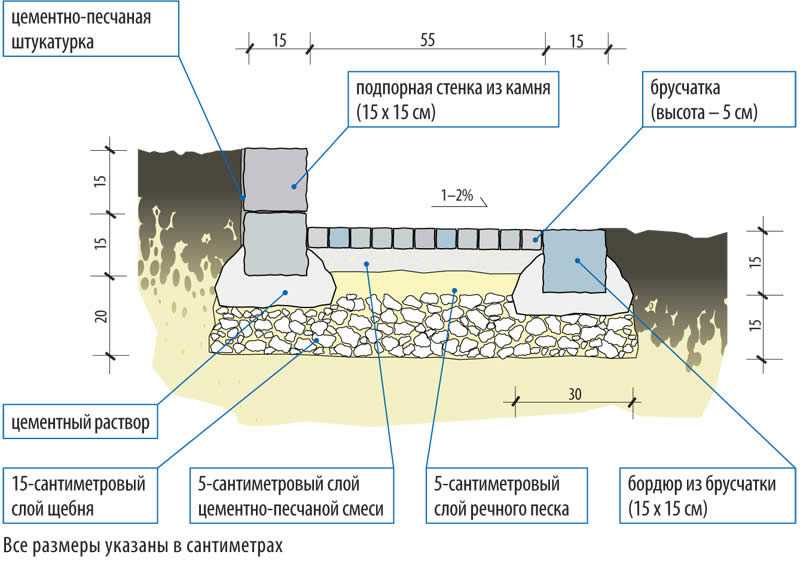

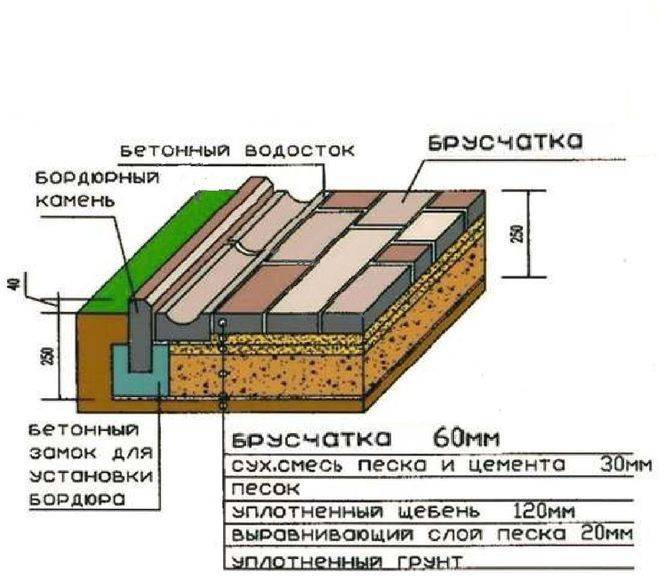

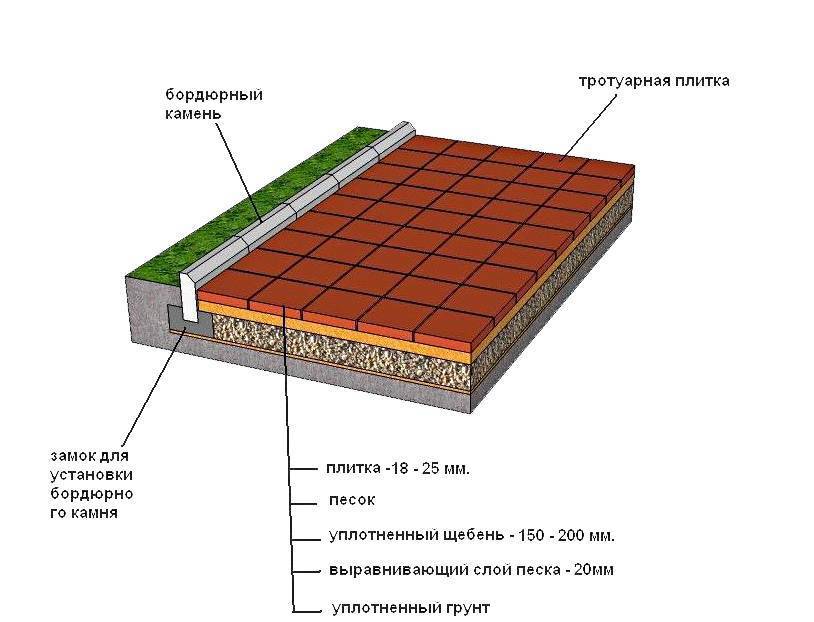

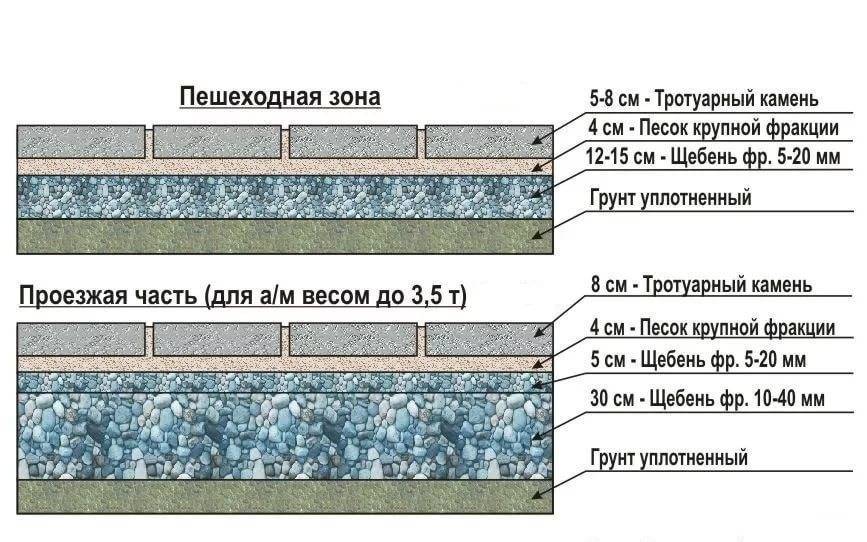

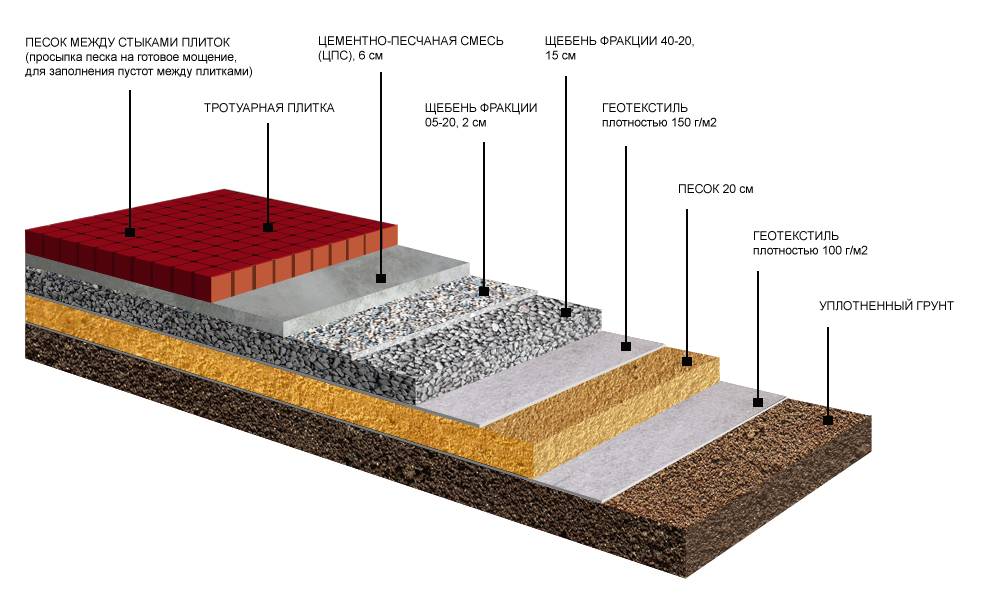

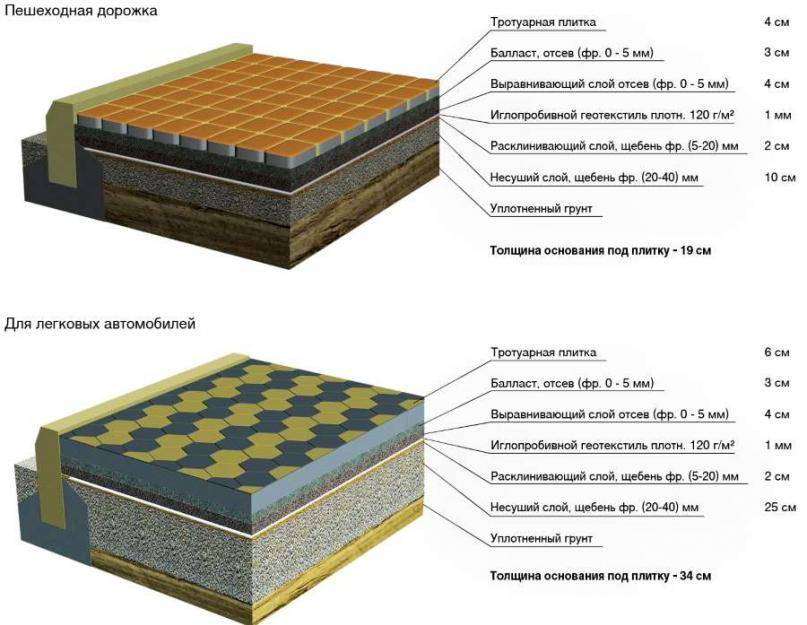

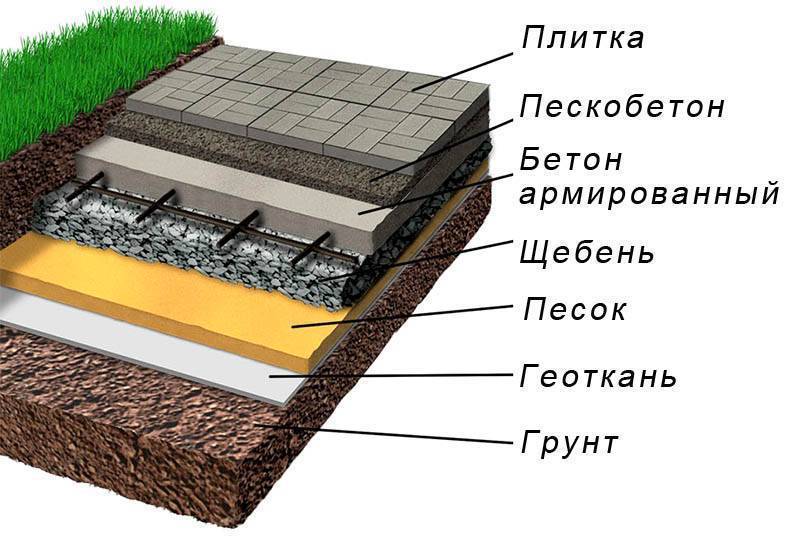

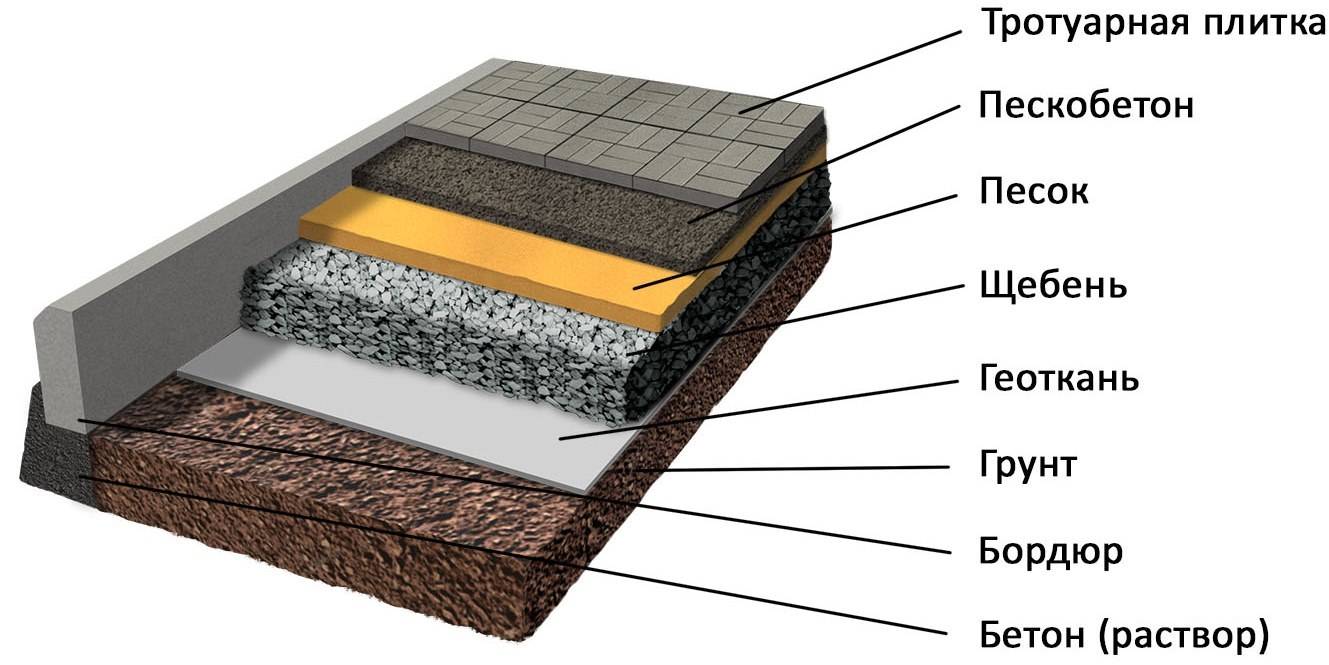

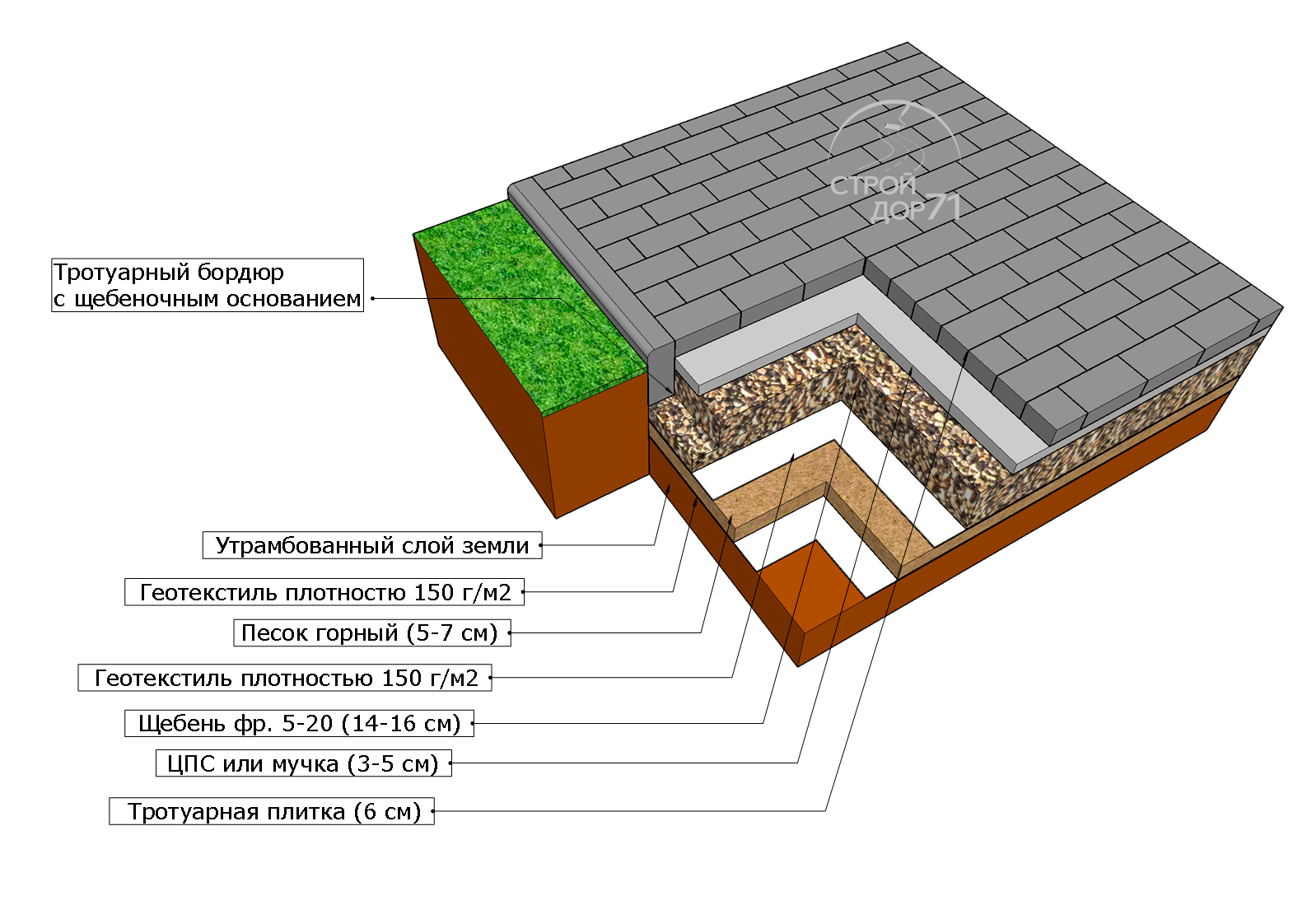

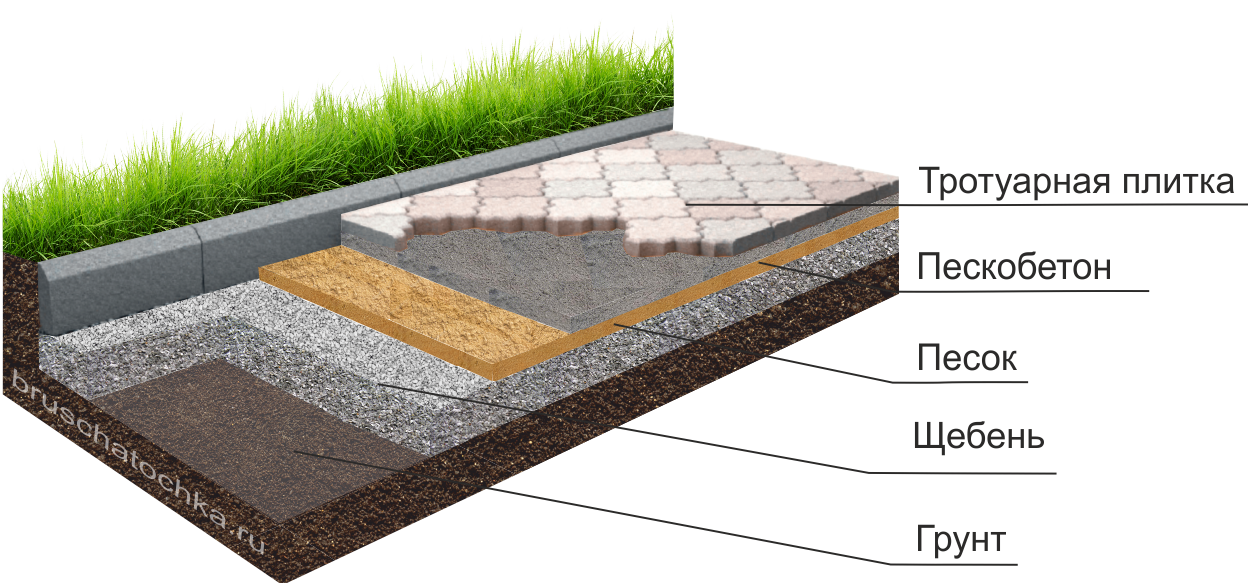

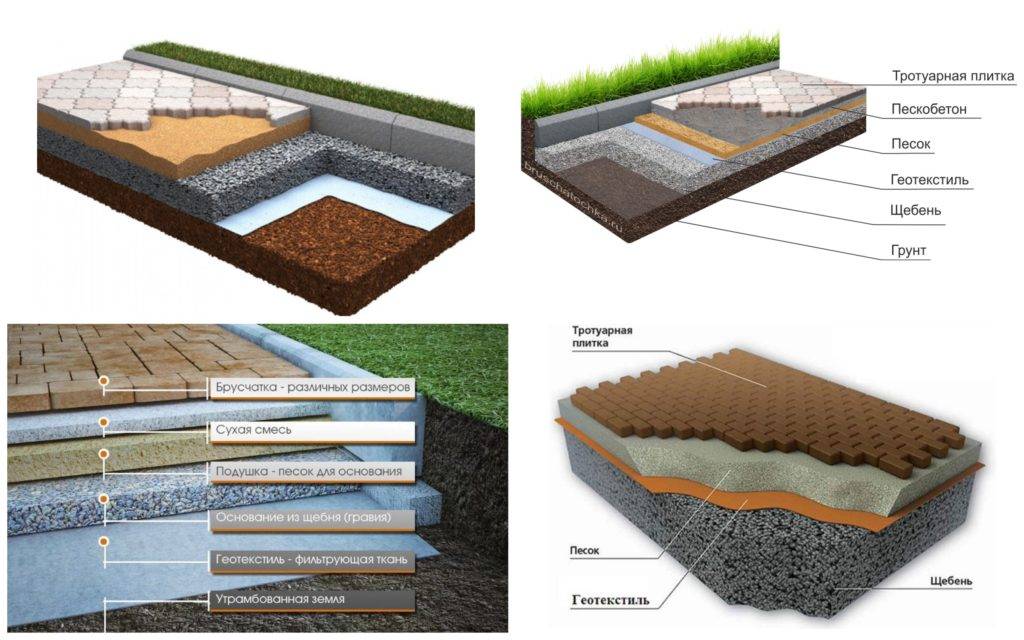

Основной проблемой индивидуального застройщика традиционно является ограниченный бюджет. Технологию укладки фигурных элементов мощения (ФЭМ) своими руками для декорирования дорожек можно упростить. Однако некоторые обязательные требования остаются неизменными:

- устройство жесткого пространственного «корыта»;

- удаление пахотного слоя, замена его щебнем или песком с послойным уплотнением;

- обеспечение отвода дождевых стоков за счет уклона поверхности.

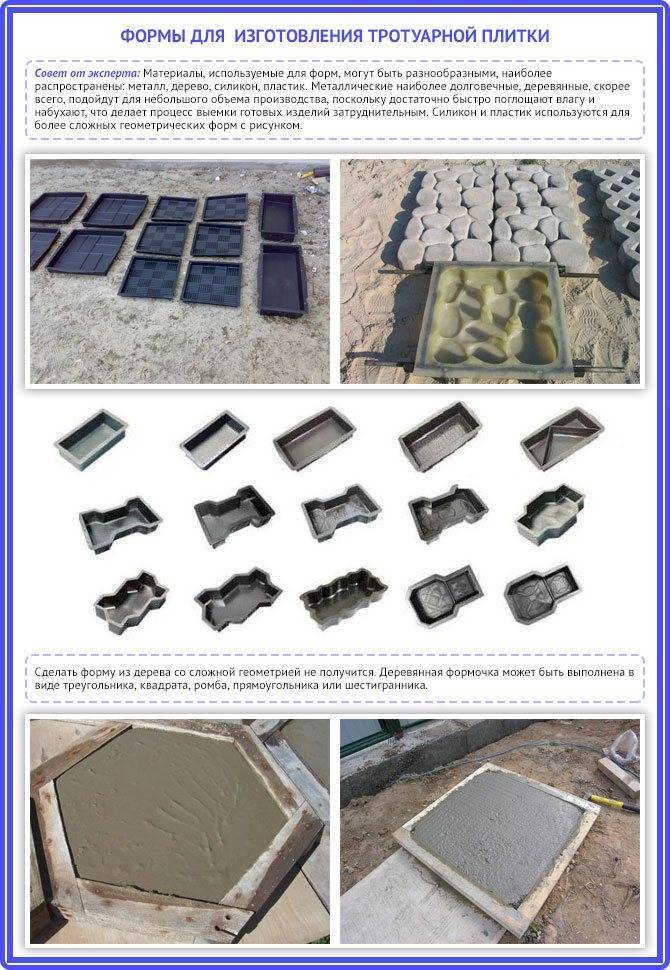

Производители выпускают латексные и полимерные формы для тротуарной плитки, при наличии свободного времени плитку можно сделать собственными силами.

Формы для заливки плитки ФЭМ.

Аренда виброплиты обеспечивает дополнительные расходы, ее устройство несложное, собрать оборудование по силам большинству домашних мастеров.

Самодельная виброплита.

Ручная трамбовка проще в изготовлении, понадобится бревно и брусок в качестве рукоятки.

Простейшая ручная трамбовка.

Необходимые материалы и оборудование

Во-первых, для изготовления вам понадобится свободное помещение, в котором есть место для формовочного стола, стеллажа, в котором вы будете хранить формы для заливки и саму плитку до того момента, как будет осуществляться ее укладка.

Для изготовления раствора потребуется цемент, песок и вода (как основа для смеси).

Во-вторых, нужны сами формы, их делают самых разных видов, в зависимости от возможностей и желания. К тому же, если вы планируете сделать брусчатку с рельефом или рисунком, необходимо подготовить специальные «клейма», их изготавливают обычно из жесткой проволоки и на этапе заливки форм вдавливают в поверхность до получения желаемой глубины рисунка.

В-третьих, необходимо продумать состав смеси для заливки. Вам потребуется цемент, песок и вода как основа для раствора. Для того чтобы кладка впоследствии выглядела так, как задумано, для придания нужных вам свойств и внешнего вида понадобятся мелкий гравий или другой подобный камень, обрезки арматуры, металлических прутьев для придания дополнительной прочности, сухие порошковые красители.

Выбор формы для заливки

Формы можно также сделать своими руками или приобрести, разнообразие их велико как по материалам, так и по долговечности, и если попробовать их классифицировать, то получится примерно следующий список:

С помощью таких форм для изготовления брусчатки можно легко благоустроить любой участок.

- Силиконовая (или резиновая) форма, бывает с глянцевой или матовой поверхностью, не требуют дополнительных приспособлений типа опалубки. Рассчитана в среднем на 500 циклов заливки брусчатки, делать больше заливок можно, но в ущерб качеству.

- Пластиковая форма: 250 циклов заливки, разнообразие рельефа и конфигураций брусчатки. Такие формы чаще всего представлены в магазинах.

- Полиуретановая форма: 80-100 циклов, позволяют отливать поверхности с мелкими деталями и рельефом.

- Самодельная форма: это может быть деревянный короб, сбитый из досок, различные пластиковые емкости, делают формы из обрезков металлических труб, даже пакеты из под молока или сока подойдут в качестве форм. Изготовить форму самому несложно, достаточно проявить немного терпения и фантазии и представлять, как в результате должна выглядеть кладка.

Пожалуй, основное отличие, которое имеет самодельная форма по сравнению со специализированной, помимо внешнего вида получившейся плитки, заключается в том, что сделанная своими руками форма требует смазывания, иначе извлечь застывшие изделия будет проблематично. В качестве смазки можно использовать, к примеру, олифу либо машинное масло.

Преимущества и недостатки брусчатки

Перед тем как приступать к процессу самостоятельного производства брусчатки коснемся преимуществ и недостатков материала.

Преимущества:

- высокая прочность материала;

- длительный срок службы материала (около 30 лет);

- большое разнообразие расцветок;

- эстетичный внешний вид;

- экологически чистые материалы изготовления брусчатки;

- технологичность материала (возможность как ручной, так и машинной укладки);

- морозостойкость материала;

- нетрудоемкий процесс ремонта.

Недостатки:

- наличие высоких требований к качеству основания для укладки;

- трудоемкий процесс укладки материала;

- высокие требования к качеству установленной тренажной системе.

Что необходимо учесть

Технология изготовления плитки отличается простотой, но существует много нюансов, которые рекомендуется учитывать перед началом производства. Для изготовления форм выбирают дерево, свинец. При использовании силикона в формовочную деревянную заготовку укладывают изделие, изготовленное из пластилина. На поверхность выливают жидкий материал. После высыхания готовую форму укладывают на жесткую основу и заливают смесь.

В качестве шаблона для изготовления одинаковых элементов укладки можно использовать обрезки металлической трубы требуемого диаметра. Для удобной заливки дно покрывают металлической заплаткой с помощью сварки. Чтобы добиться оригинального оформления допускается использование любых форм.

При добавлении пластификатора увеличивается время полимеризации состава, но обеспечивается прочность, устойчивость к износу, отсутствие трещин. Использование добавки предотвращает образование пузырьков, которые образуются в процессе приготовления смеси, позволяет работать при минусовых температурах.

Покрытие краской готовой брусчатки позволяет получить насыщенный цвет. Но при частичном истирании изделия, изготовленные путем добавления пигмента в состав, сохранят привлекательный вид.

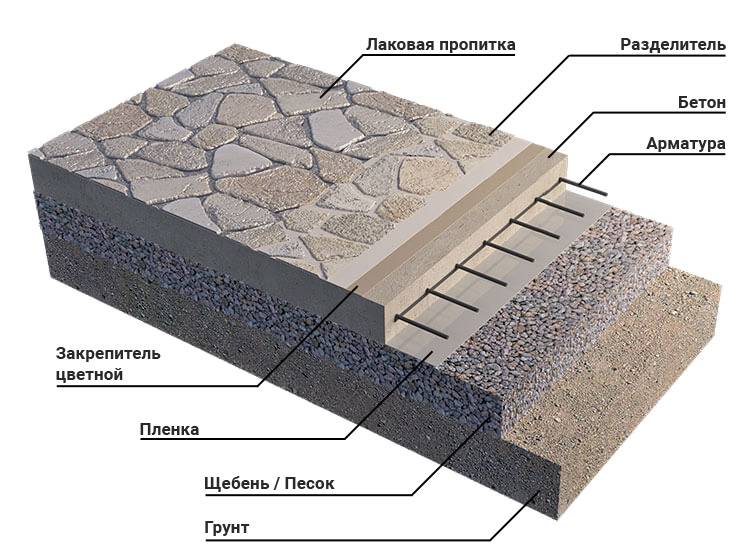

Брусчатку любых размеров армируют для повышения прочности. При высокой температуре нельзя допускать быстрого высыхания, которое может привести к растрескиванию брусчатки.

Изготовление вибропресса для тротуарной плитки своими руками – чертежи

Вибропресс для производства тротуарной плитки – основное оборудование, использующееся в процессе создания качественного и прочного покрытия.

Современные производители выпускают станки разной мощности, для определенных масштабов производства, с теми или иными функциями, но все они стоят немало.

Если есть необходимость в самостоятельном создании тротуарной плитки, можно попробовать сделать вибропресс своими руками.

Вибропресс для тротуарной плитки позволяет делать элементы из двух слоев: базового и фактурного (лицевого). Базовый слой создается из песка, цемента и щебня, получается прочным и качественным. Второй слой готовят с добавлением специального пигмента, который позволяет получать любые оттенки и цвета плитки.

Производство тротуарной плитки с помощью вибропресса:

- Загрузка смеси в один или два бункера (большая емкость предназначена для основной смеси, малая – для бетона с пигментом для формирования лицевого слоя).

- Поступление смеси из первого бункера в пресс-форму, которая находится на вибростоле. Включение вибратора на 1-2 секунды для распределения смеси в матрице равномерным слоем.

- Загрузка цветного бетона в пуансон, включение режима вибропрессования на 35-40 секунд для уплотнения.

- Снятие матрицы и пуансона, перемещение готовых изделий в место, где они будут набирать прочность. Если используется технология ускоренного набора прочности, может выполняться термовлажностная обработка.

- Отправка готовых плиток на склад, потом в транспортировочные поддоны, доставка к потребителю.

Особенности вибропрессования

Метод вибропрессования достаточно прост – бетонная смесь, из которой изготавливается плитка, заливается в жесткую матрицу, установленную на постоянно вибрирующей станине.

Сверху на смесь давит также непрерывно вибрирующий пуансон (деталь, которая является обратной для матрицы и точно входит в нее по аналогии с поршнем и цилиндром) до полного уплотнения смеси.

Потом пуансон и матрица поднимаются, а с поддона забирают уже готовые изделия.

Составные части вибропресса

Оборудование для создания плитки предполагает определенную конструкцию и составные элементы. Вибропрессовальный мини-станок вполне можно сделать своими руками, главное – все тщательно изучить, просмотреть и сделать чертежи, продумать и следовать инструкции.

Конструкционные элементы вибропресса:

- Стол

- Столешница

- Специальное устройство для прессования

- Механизм для вибрирования

Каждая часть делится еще на несколько узлов и предполагает определенное крепление с другими элементами.

До того, как начать делать вибропресс для тротуарной плитки своими руками, чертежи нужно подготовить обязательно.

Их можно скачать в сети или нарисовать самостоятельно, со своими доработками и конструкционными решениями. Так или иначе, но за основу лучше брать уже готовую схему, созданную профессионалами.

Изготовление стола вибропресса

Стол для вибропресса состоит из таких конструкционных элементов: ножки, рама размером 70х100 или 50х70 сантиметров (приваренная к ножкам).

Величина стола напрямую зависит от размера столешницы, который определяют, исходя из планируемых объемов производства: чем больше форм будет использоваться в процессе прессования одновременно, тем большей должна быть столешница.

Длину ножек (и высоту стола, соответственно) подбирают, исходя из комфорта для работника (обычно в диапазоне 80-110 сантиметров).

Ножки вибростанка

Если планируется устанавливать вибропресс стационарно, в процессе проектирования можно добавить по 25 сантиметров к длине ножек, чтобы их можно было забетонировать в основание.

Есть и другое решение – приварить стойки к закладным деталям, которые уже были забетонированы.

Для переносного станка на нижние торцы стоек приваривают опорные пластины прямоугольной формы из 3-4-миллиметровой стали, чтобы вес оборудования распределялся равномерно.

Рама вибропресса

Верхнюю рамную часть стола делают из швеллера №10-12, уголковой стали 10х10 сантиметров либо двутавра №10-12.

Заготовки режут по размерам в чертеже, выкладывают горизонтально на ровной поверхности, соединяют методом электросварки.

Потом сварочные швы нужно очистить от шлака, аккуратно зашлифовать болгаркой и покрыть антикоррозийной краской. После того, как рама сварена, нужно проверить конструкцию на предмет плоскостных отклонений.

Сборка стола

На данном этапе изготовления вибропресса для производства тротуарной плитки необходимо собрать стол в единую конструкцию. Раму кладут на горизонтальную поверхность вверх нижней частью, к углам приваривают ножки.

Особенности выбора брусчатки

Понятно, что перед тем как укладывать брусчатку, ее надо приобрести. И вот тут домашний мастер может столкнуться с большой проблемой выбора, настолько богат ассортимент предлагаемой продукции. Поэтому совет – окончательно решите, что вы хотите видеть у себя на участке.

Что касается технических и эксплуатационных характеристик, то стоит обратить внимание вот на эти показатели:

Морозостойкость. Эта характеристика говорит о том, сколько циклов заморозки и разморозки может выдержать приобретаемый материал. К примеру, в России зимой цикличность перепада температур от -20С до +20С приблизительно варьируется в пределах 5-10 раз. Если взять за год 5 циклов, а приобретаемая вами брусчатка имеет морозостойкость 200, то прослужит она на улице 40 лет.

Брусчатка должна быть морозоустойчивой Источник get.pxhere

- Водопоглощение. Чем меньше этот показатель, тем лучше. Обычно он измеряется в процентах. Например, если в сертификате стоит 2%, значит, на 1 кг веса материала он будет поглощать воду (влагу) в пределах 20 г. Скажем прямо, не самое лучшее значение, особенно для бетонных. Поэтому ищите наименьший.

- Прочность. Здесь надо понимать, что этого показателя у строительных материалов три: на изгиб, на сжатие и на стираемость. Первый – это когда материал лежит неправильно, и на него действуют косые нагрузки. Для брусчатки оптимальный показатель – 60 кг/см². Прочность на сжатие – это когда на материал действуют вертикальные или горизонтальные нагрузки, которые он выдерживает. Для брусчатки это вертикальные. Здесь оптимально – 400 кг/см². Что касается истираемости, то чем ниже его значение, тем лучше. Для брусчатки он не должен быть выше 0,4 кг/см².

Самостоятельное изготовление формы для тротуарной плитки

Если найти готовую форму подходящего размера и дизайна не представляется возможным, её можно изготовить своими руками. Последовательность действий и конечный результат будут зависеть от используемых материалов. Предлагаем познакомиться с возможными вариантами.

Для изготовления формы могут использоваться подручные материалы ФОТО: buduy.com.ua

Для изготовления формы могут использоваться подручные материалы ФОТО: buduy.com.ua

Дерево

Для изготовления деревянной формы следует подготовить:

- бруски толщиной не менее 15 мм;

- шурупы или гвозди;

- столярный инструмент;

- измерительный инструмент.

Изготовления матрицы производится в следующей последовательности:

- изготавливаем элементы в соответствии с разработанной схемой;

- выкладываем на ровной поверхности фигуру из вырезанных частей, чтобы проверить их соответствие;

- удаляем все имеющиеся неровности;

- соединяем элементы вместе с помощью шурупов либо гвоздей.

Для изготовления опалубки надо использовать бруски достаточной толщины ФОТО: remoskop.ru/wp-content

Для изготовления опалубки надо использовать бруски достаточной толщины ФОТО: remoskop.ru/wp-content

Более подробно с технологией выполнения работ можно познакомиться в следующем видео:

Watch this video on YouTube

Watch this video on YouTube

Металл

Если решено изготовить металлическую форму, изделия изготавливаются в следующей последовательности:

| Иллюстрация | Описание действия |

| От металлического профиля с подходящими поперечными размерами отрезаем отрезки необходимой длины, которая зависит от желаемой площади и конфигурации будущей плитки |

| С наружной стороны профиля делаем три надреза через равное расстояние и ещё один на таком же расстоянии, оставляя небольшой «хвостик». С внутренней стороны элемент должен остаться целым, чтобы обеспечить достаточную жёсткость и прочность готовой матрицы |

| В местах выполненных надрезов загибаем деталь, чтобы было проще выполнить последующую обработку |

| Сгибаем наружные стенки, чтобы повысить жёсткость готового изделия и исключить травматизм в процессе работы |

| Замыкаем профиль. Получается квадратная либо ромбовидная форма, которую можно использовать для изготовления тротуарной плитки |

При наличии сварочного аппарата возможно изготовление более сложной матрицы. Для этого сначала вырезаются металлические элементы и после обеспечения правильно пространственного положения свариваются между собой. Более детально процесс изготовления можно увидеть на следующем видео:

Watch this video on YouTube

Watch this video on YouTube

Гипс

Для изготовления гипсовой матрицы надо иметь в наличии:

- плитку, которая будет использоваться в качестве модели;

- смазку: вазелин либо масло;

- обрезки дерева для изготовления опалубки.

Работы выполняются в следующей последовательности:

Иллюстрация Описание действия

Плитку, используемую в качестве модели, устанавливаем на ровную поверхность, предварительно уложив лист пластика

Из деревянных брусьев изготавливаем опалубку, размер которой должен быть больше габаритов уложенной плитки. Прочно соединяем элементы между собой, чтобы не допустить вытекание раствора. Плитку и опалубку покрываем слоем смазки

Готовим раствор. Заливаем его в опалубку, полностью покрывая уложенную форму. Перемешиваем раствор, чтобы добиться однородности и убрать воздушные подушки

Дождавшись полного застывания, снимаем опалубку и вынимаем форму

Действовать следует предельно осторожно, чтобы не нарушить целостность гипсовой матрицы

Пластик

Процесс изготовления пластиковой матрицы аналогичен описанному выше. В данном случае модель укладывается в деревянную опалубку, а свободное пространство заполняется расплавленным пластиком. Из данного материала удаётся сформировать форму различной конфигурации и размера.

Для изготовления матрицы из листового пластика требуется специальное оборудование. Предлагаем посмотреть следующее видео, чтобы разобраться в тонкостях процесса:

Watch this video on YouTube

Watch this video on YouTube

Силикон

Для изготовления матрицы можно также использовать силиконовый герметик. Процесс создания выглядит следующим образом:

| Иллюстрация | Описание действия |

| Из подручных материалов изготавливаем опалубку, внутрь которой помещаем плитку, выступающую в качестве модели. Между стенками опалубки и плитки должно быть около 2 см. Модель также должна быть на 2 см ниже. Свободное пространство заполняем силиконовым герметиком |

| С помощью шпателя равномерно распределяем состав по поверхности. Накрываем конструкцию сверху бумагой, укладываем ровную деревяшку и отправляем под пресс до полного высыхания. В качестве последнего можно использовать струбцины |

| Выждав требуемое время, опалубку разбираем. Силиконовую форму аккуратно извлекаем |

Полиуретан

Процесс изготовления полиуретановых матриц имеет определённые нюансы. Предлагаем посмотреть следующее видео, чтобы лучше разобраться в тонкостях процесса;

Watch this video on YouTube

Watch this video on YouTube

Инструкция для самостоятельного изготовления

Тротуарная плитка создается поэтапно: подбираются или изготавливаются формы для брусчатки, далее, нужно сделать цементный раствор, в состав которого должны обязательно входить искусственные добавки (в частности, пластификатор). На последнем этапе делают заливку, формы подвергаются вибрации. Также технология предполагает необходимость сушки готовых изделий.

Какой форме отдать предпочтение?

Популярные сегодня варианты: резина, полиуретан, пластик. Выбор делают с учетом того, насколько масштабное производство будет запущено. Если планируется изготовление брусчатки только для дачи или с другой целью, но для укладки небольшого участка, достаточно сделать полиуретановую форму. Ее хватит примерно на 100 циклов. Такая емкость имеет и преимущества – с ее помощью делают плитку с мелкими элементами декора.

Лучшие формы для работы: являются полиуретановые и силиконовые. Они не имеют ограничений по своей конфигурации и оформлению деталей.

Лучшие формы для работы: являются полиуретановые и силиконовые. Они не имеют ограничений по своей конфигурации и оформлению деталей.

Более прочный аналог – пластиковая форма и брусчатка в ней может быть изготовлена до 250 раз. Но для такого варианта придется сделать опалубку. Дольше всех служит резиновая форма, а брусчатка с ее помощью изготавливается до 500 раз. Кроме того, для создания такого вида емкости не нужна опалубка.

Как подготовить раствор?

Смесь делают из расчета 1:3 или 1 доля цемента и 3 доли песка. В состав нужно обязательно включить пластификатор. Его количество рассчитывают, исходя из того, сколько будет использовано цемента. Достаточным является 10 мл пластификатора на 1 кг цемента. Количество этой добавки не должно превышать 0,5% от общей массы. Данное вещество нужно добавлять в раствор красителя, который изначально замешивается в отдельной емкости.

Пластификатор, входящий в состав смеси, представляет собой искусственную добавку, главная задача которой – повышение эластичности бетонного раствора, что поспособствует увеличению периода высыхания готовой массы.

Другое свойство – повышение прочности и в целом улучшение эксплуатационных характеристик. Дополнительно ко всему пластификатор способствует уменьшению количества пузырьков воздуха на этапе замешивания раствора.

Не следует добавлять слишком большое количество воды, так как это приведет к ослаблению прочности бетона.

Не следует добавлять слишком большое количество воды, так как это приведет к ослаблению прочности бетона.

В состав также обычно добавляют краситель. Его назначение – окрашивание массы в нужный оттенок, улучшение внешних характеристик изделия. Краситель разводят в отдельной емкости, делают это с учетом рекомендаций производителя данного вещества. При желании можно создать плитку в разных цветах. Краситель добавляют как в саму цементную смесь, так и окрашивают уже готовое изделие.

Спустя 48 часов, плитку можно извлекать из форм. Если не вылезает из формы, то необходимо нагреть воду, до 60 -80 градусов, и опускать в горячую воду.

Спустя 48 часов, плитку можно извлекать из форм. Если не вылезает из формы, то необходимо нагреть воду, до 60 -80 градусов, и опускать в горячую воду.

Как определить необходимую консистенцию раствора?

Воду в сухой состав нужно добавлять в количестве, достаточном для получения сметанообразной массы. Если технология замешивания раствора была нарушена, избыток влаги приведет к изменению эксплуатационных качеств брусчатки в худшую сторону. Иногда в состав добавляют гравий (мелкие фракции). В данном случае количество ингредиентов меняется: песок, гравий, цемент – по две доли.

Подготовка формы к этапу заливки

Для этой задачи можно задействовать готовый раствор, который продается в строительных магазинах. Но часто делают смесь в домашних условиях, для чего потребуется набор компонентов:

- вода комнатной температуры (1,5 л);

- жидкое мыло – не более 2 ст. л. на данный объем жидкости;

- машинное масло (100 гр.).

Можно сделать смесь другого состава, задействовав олифу, машинное масло, средство для мытья посуды. Технология от этого не нарушится. Полученное средство нужно наносить на внутренние стенки формы с помощью кисти.

В процессе вибрации из раствора удаляются пузырьки воздуха и капли воды, что влияет не только на скорость высыхания, но и прочность плитки.

В процессе вибрации из раствора удаляются пузырьки воздуха и капли воды, что влияет не только на скорость высыхания, но и прочность плитки.

Заливка, воздействие вибрации

Когда изготавливается брусчатка своими руками, нужно подготовить вибростол. В бытовых условиях его успешно заменяет старая стиральная машинка в режиме отжима. На первом этапе формы нужно залить лишь до половины. Затем емкости устанавливаются на вибростол и подвергаются воздействию вибрации.

На этапе сушки нужно накрыть емкости во избежание испарения влаги, для чего используют полиэтиленовую пленку. Если на улице достаточно жарко, раствор сбрызгивают водой. Для полного высыхания дается 2 дня, однако, после этого готовые изделия нужно оставить под пленкой еще на 10 дней, а затем хранить на открытом воздухе около месяца.

Схема устройства вибростола для изготовления брусчатки

Схема устройства вибростола для изготовления брусчатки

Технология укладки брусчатки

Перед тем как начинать укладывать изготовленную вами плитку следует определиться со способом ее укладки и количеством требуемого материала.

Существует три основных способа укладки брусчатки:

- произвольная укладка;

- укладка брусчатки в виде дуг, спиралей (дугообразная);

- укладка рядами (в виде елки, косы, шахматной доски);

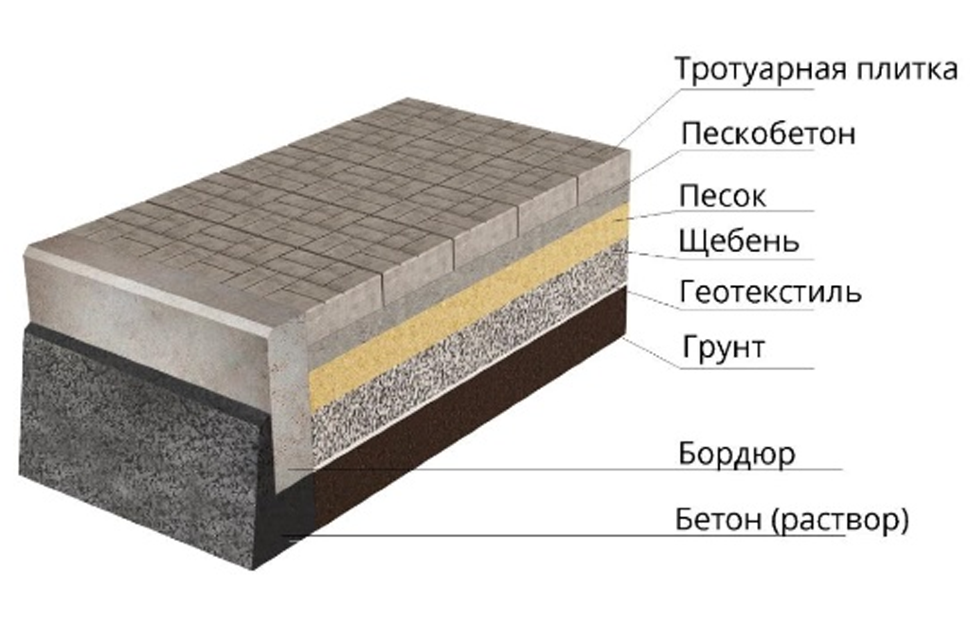

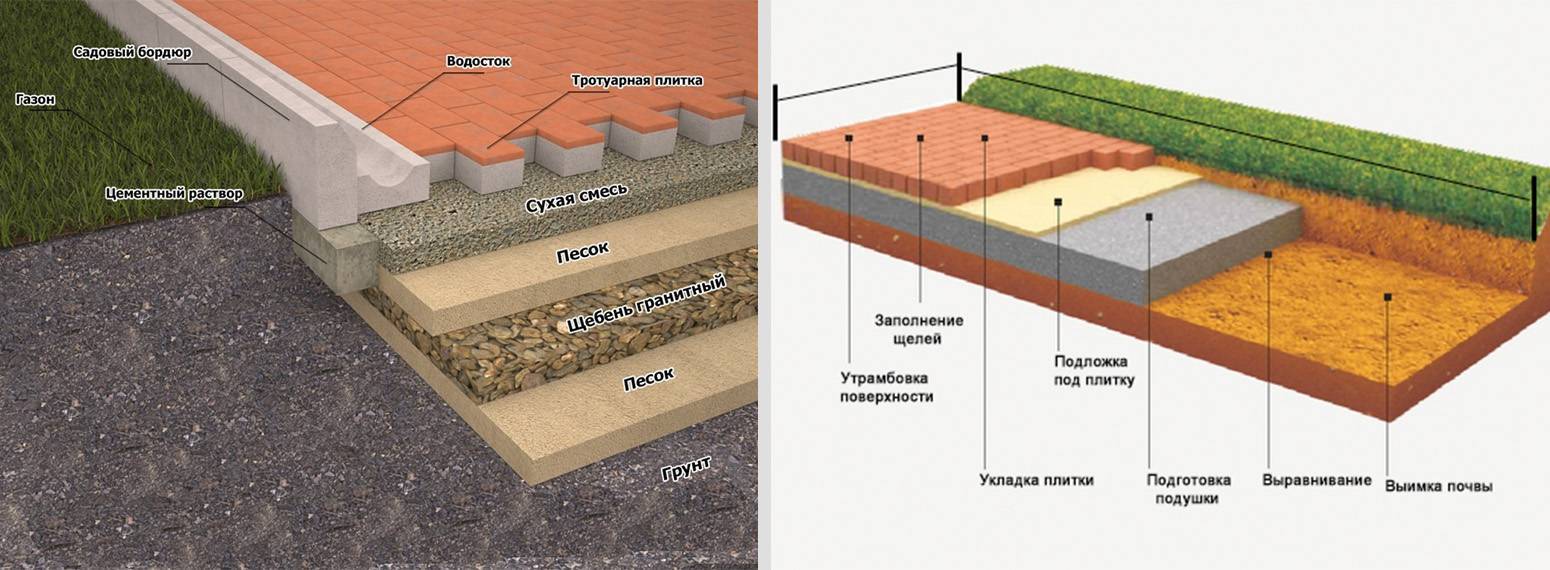

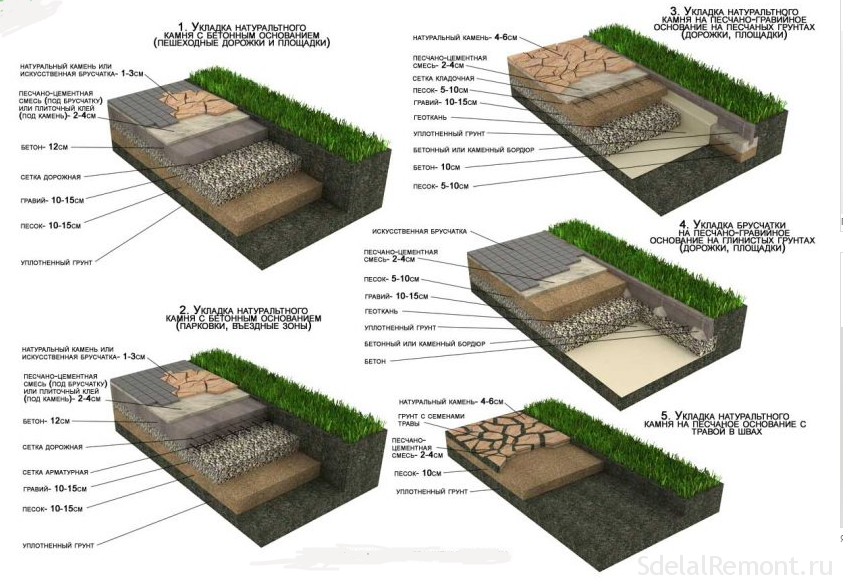

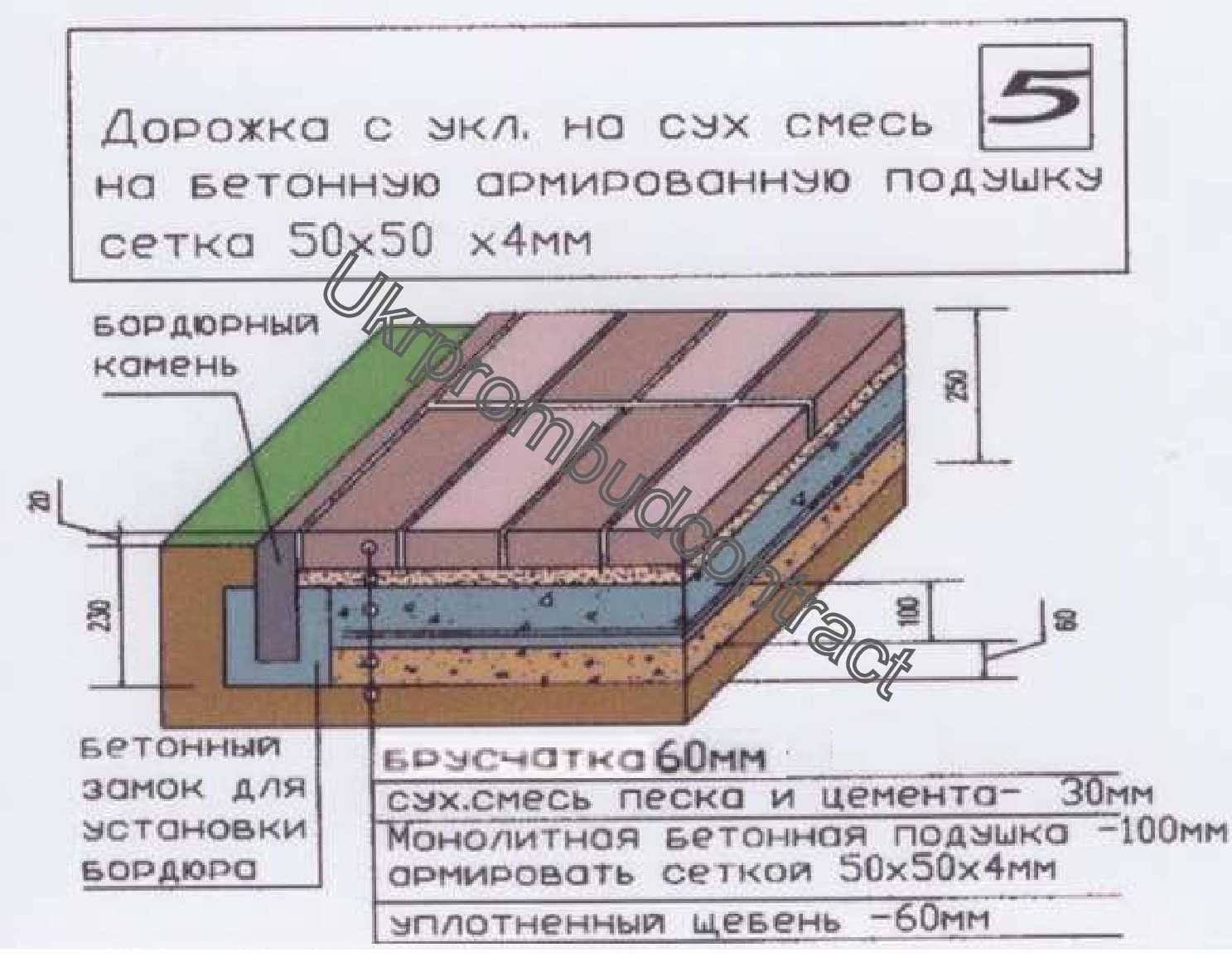

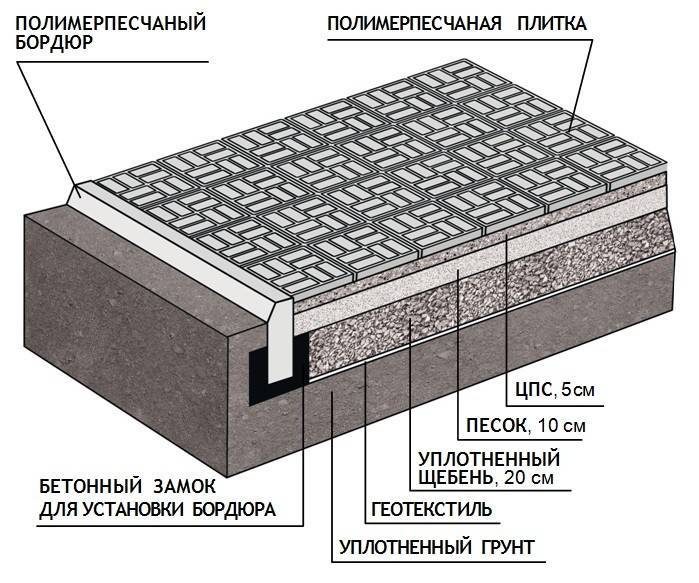

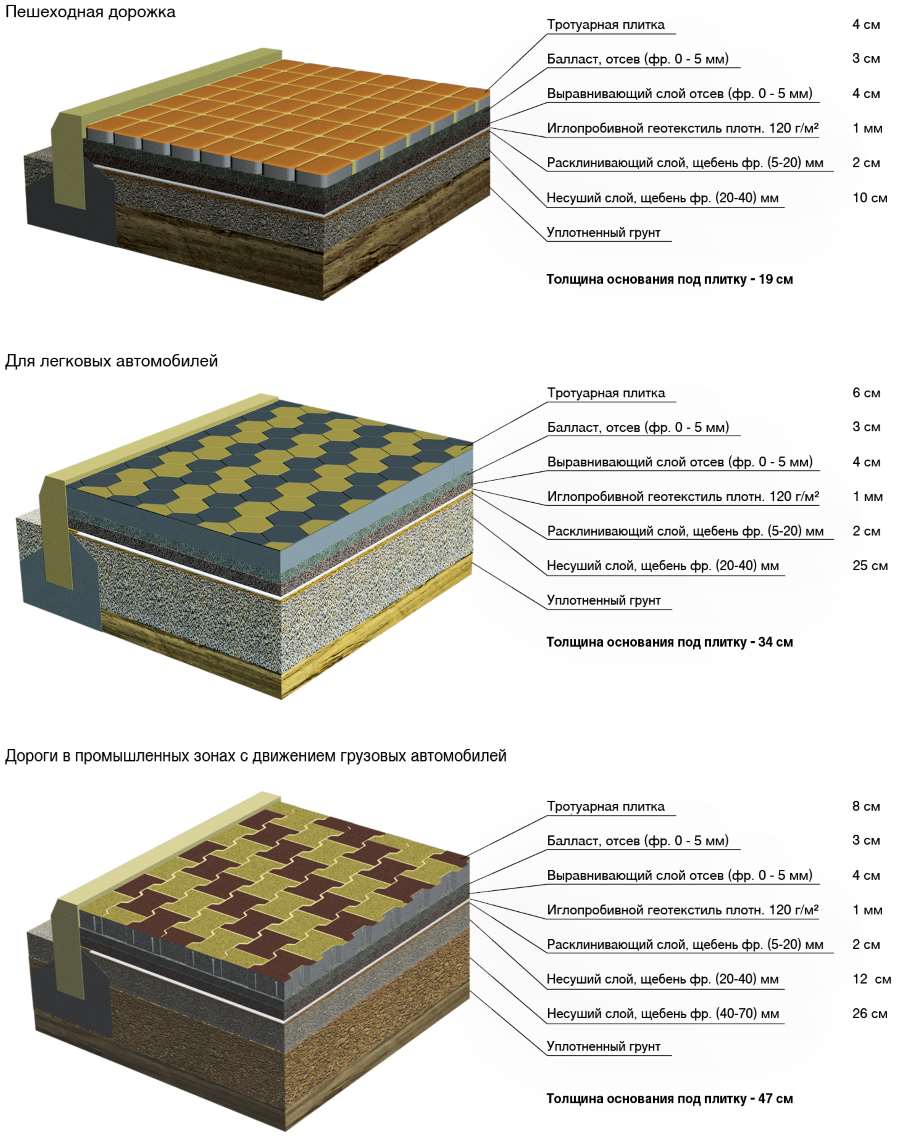

К подготовке основания для укладки брусчатки следует подойти очень серьезно. Для этого необходимо:

- снять верхний слой грунта, очистить территорию от растений, камней и прочего;

- выровнять поверхность лопатой;

- засыпать слой гравия (щебня). Толщина слоя — 100−150 мм;

- утрамбовать слой гравия (щебня). Утрамбовку выполняем самостоятельно или с помощью трамбовки.

Слой гравия (щебня) играет роль дренажной системы («подушки»), которая направляет всю воду в грунт, предотвращая тем самым размывание песка и продлевая срок службы самодельного материала.

В целях эстетичности и укрепления кладки, как правило, на подготовительном этапе устанавливают бордюры. Для этого:

- вырываем траншеи с двух сторон дорожки;

- устанавливаем бортовую плитку во вливаемый в траншею раствор и выравниваем с помощью киянки;

- по истечении суток изготавливаем «подушку», которую необходимо обязательно утрамбовать, обильно залить водой и заново утрамбовать.

Укладку материала необходимо осуществлять от края участка и далее придерживаться выбранной схеме укладки.

Производим подгонку плитки и ее усадку (используем резиновый молоток). Величина шва между плитками — не менее 2-х мм.

В процессе укладки не забывайте контролировать наклон с помощью уровня.

В случае возникновения необходимости урегулирования высоты элемента, снимите его, уберите (добавьте) часть растворной смеси и вновь установите плитку на нужное место.

В заключение заделываем швы. Для этого засыпаем их мелким песком и затираем щеткой. Избегайте попадания в швы частичек почвы. В противном случае возможно прорастание сорняков и как следствие, разрушение конструкции.

Затем проливаем песок водой (избегаем сильного напора).

Плюсы и минусы

На основе той информации, которая была рассмотрена выше, предлагаем выделить достоинства и недостатки. Начнем с положительных моментов:

- Высокая прочность. Это обеспечивается использованием качественного раствора, большей толщиной изделия, а также применением технологии вибропрессования.

- Свобода выбора. Есть прямоугольные, квадратные, овальные и другие формы. Геометрия просто поражает воображение. Стык ровный, что обеспечивает идеальную подгонку изделий.

- Долгий срок использования. В сравнении с плиткой, гранитная брусчатка служит 20 и более лет, меньше скалывается зимой при уборке снега, лучше сопротивляется воздействию пучения грунта в весеннее время года.

- Удобство в укладке. Брусчатку, в отличие от плитки, можно просто уложить на утрамбованную поверхность, после чего разом пройти по ней виброплитой. При укладке вручную вы можете немало сэкономить, поскольку меньше придется прибегать к аренде техники.

Минусов нет, разве что цена, которая бьет по карману. Наиболее привлекательная брусчатка серая, сделанная под старину, даже без цвета, обойдется от 700 рублей. И еще, брусчатка сложнее в обработке, поскольку и ее приходится пилить для подгона, что труднее даже при обработке болгаркой с алмазным диском.

Промышленное производство брусчатки на заводах

На крупных предприятиях производится брусчатка трёх наименований.

Каменная, она же гранитная

Изготовление такой плитки подразумевает механическую обработку материала. То есть, изделия выполняют при помощи специальных распиловочных станков. Согласно технологии смеси модифицирующие составляющие не используются, что гарантирует экологическую чистоту продукции.

Гранитная брусчатка, выпускаемая на заводах, обычно имеет квадратную или прямоугольную форму. Края такой плитки обрабатывают, делают их ровными и гладкими. В значительно меньших масштабах изготавливают колотую брусчатку. Её элементы не выравнивают по краям и не шлифуют, что придаёт изделию максимально естественный вид. Такую плитку часто используют для декорирования не только дорожных покрытий, но и стен.

Клинкерная брусчатка

Данная плитка, как и обычный клинкер, во многом похожа на кирпич. Её отличительным свойством является повышенная прочность, которая достигается путём использования специальных сортов глины и особой техники обжига. Акцент в изготовлении клинкерной брусчатки делается не на уплотнение материала. Ключевым моментом в производстве является техника обжига.

На первом этапе процесса изготовления измельчённое сырьё превращают в раствор и через экструдер выдавливают в формы. Следующим шагом заполненные формы перемещают в специальные камеры, в которых подготовленная масса равномерно нагревается со всех сторон. В завершение, изделия, подвергшиеся первичной тепловой обработке, отправляют в печи для обжига. Благодаря высокой температуре (до 1200°С) клинкерная брусчатка становится очень прочной.

Бетонная брусчатка

Производят данный вид покрытия из бетона. Особенности технологии, применяемой для изготовления такой брусчатки, будут подробно изложены ниже. Так как методика выполнения изделий из этой категории самая распространённая не только на крупных предприятиях.

Формование, выдержка и распалубка

Формы заполняют раствором и устанавливают на работающий вибростол. Примерное время виброукладки — 5 мин. Уровень раствора из-за уплотнения падает, потому его приходится доливать.

При появлении белой пены вибростол отключают: это свидетельствует о выходе всего воздуха из раствора, дальнейшая виброукладка приведет к его расслоению. Формы устанавливают на стеллаж и накрывают полиэтиленом.

Через сутки–двое, отливки извлекают (распалубка): подстелив покрывало, выбивают из формы легкими ударами резинового молотка. Если выходят плохо, формы на 5 мин. опускают в воду с температурой 60-70С.

Далее отливки еще неделю выдерживают на стеллажах, затем перегружают на паллеты для окончательного созревания (с момента затворения водой требуется 28 дней).

Формы перед следующим применением моют солевым раствором (лучше их замочить в нем на некоторое время), приготовленном из расчета 30 г соли на 1 л воды.

Изготовление брусчатки в домашних условиях

Оборудование

Чтобы самостоятельно открыть линию по производству брусчатки, потребуется такое оборудование:

- вибростанок;

- бетоносмеситель;

- формы из пластика;

- резервуары для хранения компонентов сырья;

- емкость для приготовления смеси;

- киянка;

- лопата;

- мастерок;

- уровень.

Главная задача на этапе организации производства – правильно выбрать формы для заливки смеси. Именно от качества форм будет зависеть вид готовых изделий.

В целях экономии можно сделать формы самостоятельно. Для их изготовления можно использовать пластиковые емкости, металлические обрезки или деревянные доски. Однако каждый раз перед заливкой смеси такие формы нужно будет смазывать, чтобы изделие легче было извлечь.

Для смазки подойдет машинное масло, олифа или даже средство для мытья посуды. Например, можно перемешать машинное масло (30 г) с теплой водой (500 мл) и жидким мылом (1 ч. л.). Эту смесь можно использовать для смазывания внутренней поверхности форм.

Число форм зависит от масштабов производства. Необходимо приобрести или сделать хотя бы столько форм, сколько умещается на поверхность стола. Чтобы процесс производства происходил быстрее, умножьте это количество на 2. Поскольку материал застывает долго, во время приготовления одной партии можно будет сделать другую.

Каких видов бывают формы для брусчатки

Для уплотнения раствора и удаления из него воздуха используется специальный станок. Если объемы производства небольшие, вибрации можно осуществлять вручную, с помощью постукивания киянкой по поверхности стола. Однако гораздо удобнее и быстрее использовать специальное оборудование, цены на него достаточно приемлемые и быстро окупятся. К примеру, стоимость станка (вибростола) составляет от 14 тыс. руб.

Себестоимость производства

Чтобы сделать 1 м2 брусчатки, понадобится 0,06 м3 бетонного раствора. Начальные расходы составляют около 150 тыс. руб. Себестоимость изделий – примерно 200-250 руб. за 1 м2, в то время как рыночная цена колеблется от 300 до 400 руб. за 1 м2. Чтобы повысить рентабельность производства, можно не только изготавливать материал, но и предоставлять услуги по его доставке и укладке.

Основные этапы технологического процесса

Как же делают брусчатку:

- Песок и цемент перемешивают. В воду добавляют пигмент и пластификатор, перемешивают. Воду вливают в сухую смесь, замешивают, чтобы получить вязкую консистенцию. Чтобы цвет брусчатки был более ярким и чистым, пигмент можно добавить не на этапе смешивания компонентов, а уже после того, как массу поместили в формы, и она немного застыла. Материал посыпают красящим веществом и аккуратно втирают его металлической гладилкой.

- Формы раскладывают на вибростоле, смазывают и заполняют раствором. Чтобы изделия вышли более прочными, их следует армировать с помощью металлических прутьев.

- Вибростол включают на несколько минут, чтобы раствор распределился равномерно. Если нет вибростола, постукивают по обычному столу киянкой.

- Смесь оставляют на 24 часа, чтобы она застыла. При высокой влажности воздуха время застывания увеличивают до 72 часов.

- Изделия вынимают из форм, выкладывают под навес для сушки на 7-10 дней. Если погода жаркая, брусчатку необходимо брызгать водой, чтобы она не потрескалась.

- Когда брусчатка высохнет и изменит окраску, ее можно использовать для укладки.

На видео рассказывается о том, как осуществляется изготовление брусчатки своими руками, на примере тротуарной плитки:

https://youtube.com/watch?v=Y48zCUd527E