Как соединить канализационные трубы?

В зависимости от назначения системы, металлические и полимерные элементы могут монтироваться по-разному. Наиболее простым способом является соединение канализационных труб, изготовленных из разных материалов.

Для того чтобы их совместить, применяются специальные изделия (гофрированные манжеты, пластиковые угловые отводы, уплотнители), которые могут иметь различные размеры и конфигурацию.

Переходная манжета – отличный вариант, позволяющий состыковать трубу из поливинилхлорида с чугунной горловиной. Данный метод обычно применяется при монтаже канализационных трубопроводов

Переходная манжета – отличный вариант, позволяющий состыковать трубу из поливинилхлорида с чугунной горловиной. Данный метод обычно применяется при монтаже канализационных трубопроводов

Воспользовавшись подобным приспособлением, можно легко состыковать полимерную трубу с чугунной горловиной

Чтобы эти изделия плотно прилегали друг к другу, важно подобрать манжету или гофру, подходящую по параметрам. Если же это по какой-то причине не удается, можно воспользоваться мелкопористой резиной (даже старым автомобильным ковриком). Из материала вырезается длинная узкая лента, которой укрепляется крепеж между трубами

Из материала вырезается длинная узкая лента, которой укрепляется крепеж между трубами

Такую операцию удобно производить при помощи широкой незаточенной отвертки, при этом работать нужно тщательно, но осторожно, помня о возможной деформации пластика

Настоятельно не рекомендуется уплотнять пластиковый элемент в раструбе из металла при помощи чеканки либо заделывать стык цементом.

В первом случае вам не удастся добиться плотного соединения, поскольку из-за пластичности полимера труба будет деформироваться. Во втором – хорошему результату помешает тепловое расширение пластика: под воздействием горячей трубы крепеж будет нарушен и стык утратит герметичность.

Самостоятельная сварка трубопроводов

До того как начать непосредственно сваривать трубопровод, необходимо выполнить подготовку:

- Очистить соединяемые детали от покрытий, окисей, жира и грязи.

- В случае наличия на торцах труб существенных неровностей, их деформации желательно их аккуратно обрезать, чтобы получился идеальный срез, легко стыкующийся с такой же деталью.

- Зачистка внутренней и внешней поверхности возле кромки трубы на глубину от 10 мм и больше до состояний чистого металла.

Читать также: Игольчатый вибратор для бетона

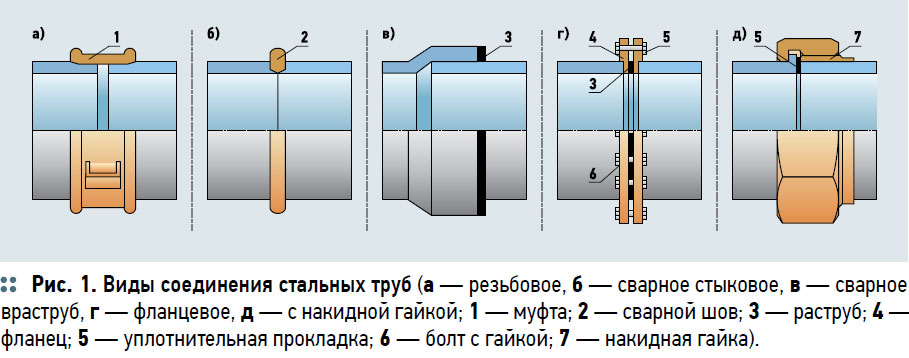

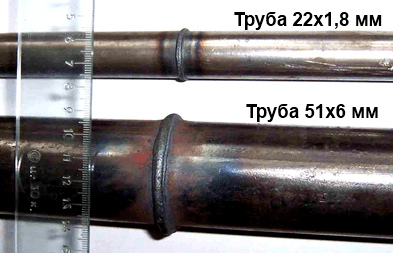

Стальные трубы, как правило, свариваются встык и требуют проварки всех кромок по высоте стенок. Для уменьшения выпирающих внутрь трубопровода наплывов угол наклона электрода при их сварке должен быть менее 45 градусов по отношению к горизонтали.

Сам процесс сварки труб подразумевает непрерывную обработку их стыков до момента окончательного приваривания. Поворотные и неповоротные стыки между трубами ширина стенок, которых не превышает 6 мм, проваривают не меньше 2 раз, то есть в 2 слоя. При увеличении толщины стенок свыше 6 и до 12 мм накладываются 3 шва, более 19 мм – четыре и так далее.

Особенностью сварки труб является то, что из-за необходимости наложения швов друг на друга и технологии сварки требующей предварительной очистки свариваемой поверхности, процедуру очистки поверхности от окалины придется проводить после каждого слоя, чтобы наварить на него следующий. Как и в большинстве монтажных работ и в этом деле первый шов самый ответственный и определяющий качество всей работы.

В него должна полностью вплавиться вся кромка трубы с ее зазубринами и притуплениями. Этот начальный, основополагающий шов особо тщательно изучают на предмет трещин и в случае наличия их выплавляют или вырубают, повторяя заварку фрагмента заново.

Второй и дальнейшие слои наносятся при небыстром и плавном проворачивании уже наживленного соединения труб. Конец и начало всех слоев необходимо смещать по отношению к предыдущему на 15-30 мм. Конечный слой накладывают, делая плавный переход со шва на основную трубу с зачищенной кромкой.

Для обеспечения максимального качества шва, каждый следующий его слой наносят в обратном направлении относительно предыдущего, то есть если первый был по часовой стрелке, то второй должен быть – против и наоборот. Замыкание слоев шва делают не стык встык, а с запасом друг на друга – вразбежку.

Самостоятельная сварка труб дело довольно сложное, но это один из самых распространенных и требуемых от любого сварщика тип работ. Поэтому при желании освоить его не только можно, но и может быть крайне полезно и выгодно. Для этого достаточно лишь понять принципы и технологию сварки, и получив небольшую практику на самых легких упражнениях можно и дальше оттачивать свое мастерство вплоть до уровня профессионалов.

Для соединения металлических труб отопления используется технология электросварки. В этом материале вы найдете видео, которые познакомят вас с данной технологией и вы сможете самостоятельно справиться с работой.

Предлагаем вашему вниманию серию видеороликов, которые познакомят вас с общей теорией электроварки. Вы узнаете, какие электроды лучше использовать в работе, а также как подготовить трубы к сварке.

В этом видеоролике показан сам процесс сварки. Мастер расскажет, как выбрать ток и опишет этапы работы.

В продолжение темы — следующее видео.

Четвертый урок по сварке труб расскажет, как использовать в работе специальные электроды для сварки труб ЦУ-5.

В последнем ролике мастер расскажет, зачем нужны вторые проходы и опишет тонкости работы с разными типами электродов.

Если вам необходимо сделать врезку труб отопления, вам поможет справиться с работой этот ролик.

Еще один видеоурок для начинающих сварщиков, который научит варить трубы небольшого диаметра.

“>

Сварка трубопровода в рабочем состоянии

Что соединить трубы под давлением, приходится столкнуться с вопросом, как варить отопление электросваркой в труднодоступных местах. Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

Чтобы реализовать сварочные работы, вырезают отверстие для сварки внутри трубы. После этого провариваются остальная часть. Начинать работу лучше всего от центральной части нижней поверхности трубы. для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

Особенности сварки труб

Технологические операции по свариванию труб предполагают соблюдение основных правил и принципов:

- непрерывность сварочного шва. Обогнув трубу по кругу, он должен закончиться в начальной точке. Нельзя допускать отрывов электрода в процессе формирования ванны. В случаях, когда диаметр трубы слишком велик и невозможно выдержать данное правило, применяется принцип многослойного сваривания. Число накладываемых слоев должно сопоставляться с толщиной стенок. Стенки толщиной менее 6 мм провариваются в два слоя, 6-12 мм – 3 слоя, свыше 12 мм – 4 слоя. Каждый последующий слой наносится после полного остывания предыдущего;

- перед началом сварочных работ обе трубы нужно хорошо зафиксировать. Можно использовать точечное соединение – прихватку поверхностей, чтобы исключить перемещение деталей и создать прочный шов без лишних проблем;

- если толщина стенок превышает 4 мм, рекомендуется создание коренного шва. Он нужен для того, чтобы на полную глубину заполнить пустоту между соединяемыми участками труб. Альтернативой данному методу является валковый способ, подразумевающий формирование поверх шва валика толщиной около 3 мм;

- проверка качества. Шов простукивается молотком. Сбивается шлак и можно визуально осмотреть результат работы.

Если магистраль будет эксплуатироваться под давлением, то в обязательном порядке проводится тестовый запуск. Он дает возможность проверить герметичность стыков и своевременно устранить выявленные недостатки.

Прайс-лист на дополнительные работы

Наименование работ | Цена, руб. |

|---|---|

Дополнительные работы с трубами | |

Монтаж коллектора (гребенки), замена гребенки на готовом месте с уже подведенными трубами | от 1400 |

Установка шарового крана (под мойку, под унитаз, углового с экраном, на стояк), шт. | 500 – 2000 |

Установка регулятора давления (редукционного клапана), шт. | 800 |

Замена фитинга (устранение течи) | 500 |

Штробление стены толщиной до 10 см. | 500 – 1000 |

Устранение протечки труб | от 1600 |

Демонтаж труб | |

Демонтаж труб водоснабжения и канализации | от 400 |

Демонтаж гребенки | 500 -1000 |

Демонтаж шарового крана, шт. * | 400 |

Демонтаж регулятора давления, шт. | 400 |

Установка напольного унитаза или подвесного унитаза и кнопки (без инсталляции) , шт. | 3700 |

Монтаж подвесного унитаза (с инсталляцией), шт. | 4600 |

Установка системы инсталляции для унитаза , шт. | 2700 |

Установка бачка | 1200 |

Установка гигиенического душа со смесителем | 2200 |

Установка смесителя | |

Установка смесителя (типа “елочка” или однорычажного), шт. | 1300 – 4000 |

Установка смесителя с душевой лейкой (в ванной), шт. | 2000 – 4000 |

Установка настенного смесителя с термостатом (терморегулятором), шт. | 2000 – 4500 |

Установка бесконтактного смесителя (электронного), шт. | 2500 – 6000 |

Установка смесителя скрытого монтажа (включая штробление стен, прокладку труб), шт. | от 5500 |

Установка раковины | |

Установка раковины, шт. | 1500 |

Установка раковины с пьедесталом (типа “Тюльпан”), шт. | 1800 |

Установка сифона для раковины (без установки раковины), шт. | 800 |

Установка раковины “Кувшинка” над стиральной машиной + подключение смесителя | 1600 – 3000 |

Установка раковины на кронштейны + подключение смесителя и сифона | 1500 – 3500 |

Установка “Мойдодыра” | 2300 – 3500 |

Отверстие в керамике | 700 |

Установка полотенцесушителей | |

Установка водяного полотенцесушителя на готовую подводку (без подгонки), шт. | 1800 – 3000 |

Установка водяного полотенцесушителя на готовую подводку (с подгонкой), шт. | 2500 – 5000 |

Установка электрического полотенцесушителя, шт. | 2500 – 5000 |

Перенос полотенцесушителя на другую стену, шт. | от 4000 |

Монтажные работы | |

Запенивание металлической ванны | 1000 |

Монтаж и подключение чугунной ванны | 3700 |

Монтаж и подключение ванны ( акриловаяметаллическая ) | 2500 |

Монтаж и подключение акриловой ванны с экраном | 2800 |

Монтаж ванны с гидромассажем | 3800 |

Подключение гидромассажа | 1500 |

Гидроизоляция швов ванны (герметиком) | 800 |

Монтаж пластикового экрана | 700 |

Монтаж душевой кабины с гидромассажем без обр. герметиком | 5500 |

Монтаж душевой кабины без гидромассажа без обработки герметиком | 4500 |

Гидроизоляция стеклянных шторок | 1500 |

Гидроизоляция швов душевой кабины | 2000 |

Монтаж стеклянных шторок/дверей (одна створчатая) | 7000 |

Монтаж стеклянных шторок/дверей (двух створчатая) | 9900 |

Монтаж поддона на пол (керамический) с подключением к канализации | 2500 |

Монтаж поддона на пол (акрил или железный) с подключением к канализации | 2500 |

Гидроизоляция швов поддона герметиком | 600 |

Установка биде | 1400 |

Установка и подключение писсуара с внутренней подводкой | 2500 |

Установка и подключение писсуара с внешней подводкой | 2200 |

Установка крышки-биде (электронного сиденья) | 2200 |

Установка арматуры унитаза | 500 |

Установка сиденья (крышки) унитаза | 500 |

Монтаж панели с клавишами смыва | 500 |

Подключение стиральной машины | 800 |

Подключение посудомоечной машины | 800 |

Пластиковые трубы

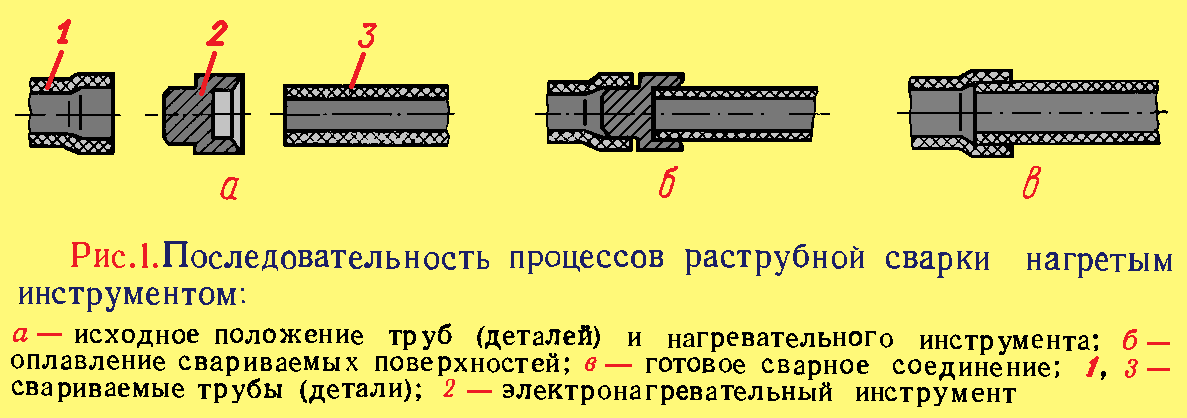

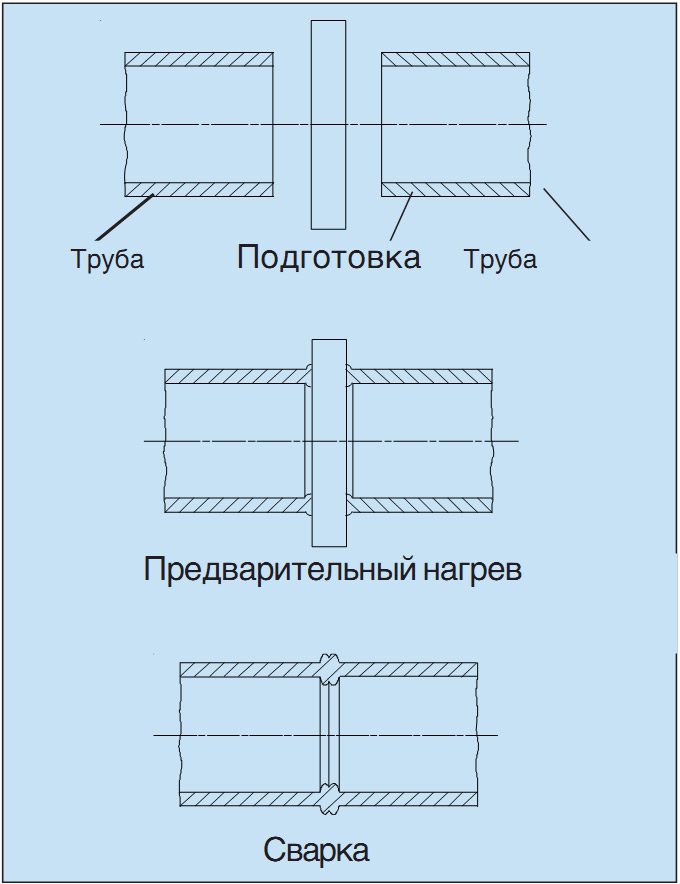

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка. Осуществляется погружением одного конца трубы в другой.

- Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре 27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

https://www.youtube.com/watch?v=Tvhw5VG5qTI

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течении 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Монтаж стальных труб

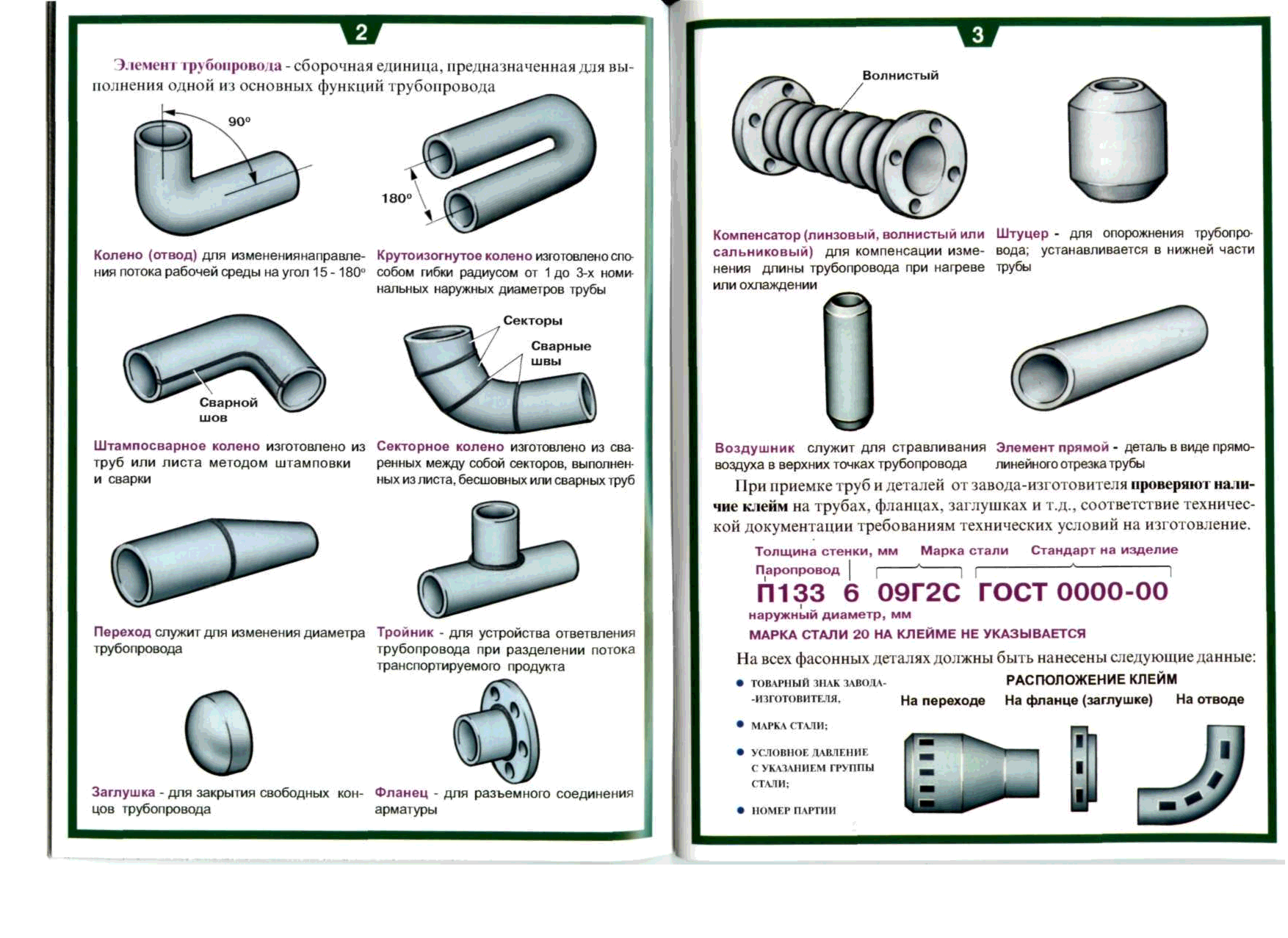

На сегодняшний день, стальные трубы нашли широкое применение в различных коммуникациях жилищно-коммунальной сферы. Сегодня, сальные водопроводы используются как во внутренних технических, так и в подземных водопроводных системах. Главным преимуществом таких труб является – высокая прочность, позволяющая их использовать для перемещения высоконапорных носителей. Средний срок службы стальных трубопроводов систем водоснабжения и отопления составляет 35-40 лет. Монтаж отопления из стальных труб достаточно трудоемкий процесс, который может осуществляться тремя способами:

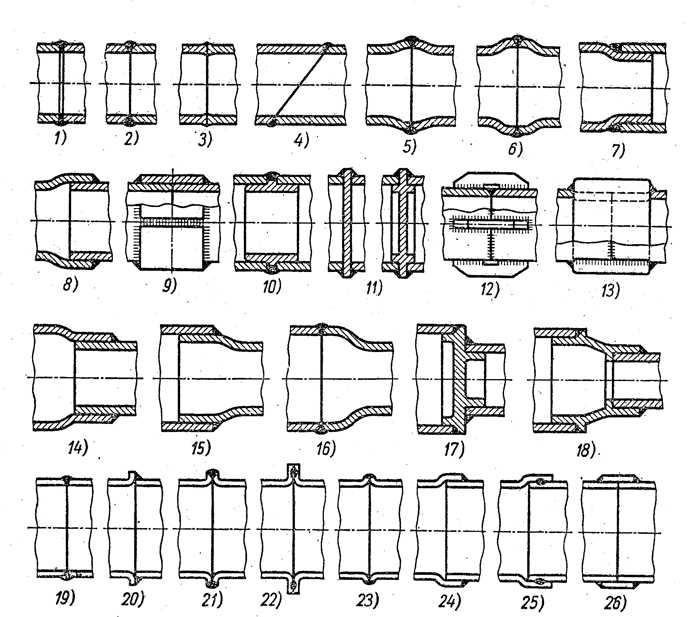

1. Завинчивание «труба в трубе» (герметичность резьбового соединения обеспечивает специальная уплотнительная прокладка).

2. Соединение при помощи фланцев различной формы (используют тройники, уголки, сгоны, муфты, крестовины и другие фасонные элементы).

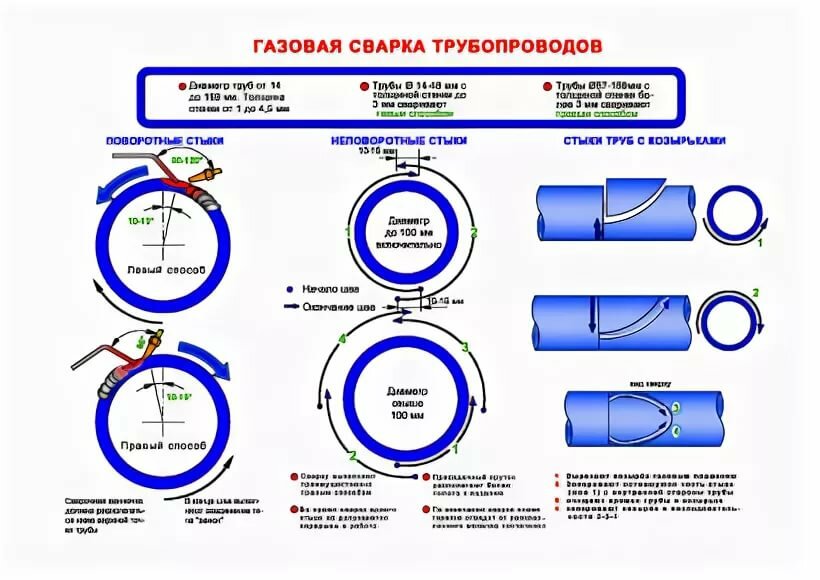

Первые два способа используются в основном в труднодоступных местах, где нет возможности использовать сварочный инструмент. Но, к сожалению, прочность таких соединений не отличается высокой герметичностью, поэтому в большинстве случаев, как правило, используется сварка. Для монтажа трубопроводов жилищно-коммунальных инженерных систем применяют в основном дуговую или газовую сварку. Технология сварочного монтажа состоит из следующих этапов:

1. Подготовительный этап. На этом этапе работ осуществляется разметка, резка и очистка концов соединяемых труб. Для резки стальных труб можно использовать газовую или кислородную резку. После резки труб, обязательно производится тщательная зачистка их кромок. Для зачистки кромок используют стальную щетку, напильники или наждачный круг. Зачистку рекомендуется производить на расстоянии не менее 25 мм от места проведения сварки.

2. Исправление изогнутых деталей. Если в процессе резки произошла деформация деталей – производят их правку. Правку осуществляют на ровных плитах при помощи кувалды или приводного пресса.

3. Подготовка кромок к сварке. Задача этого этапа работ – придать кромкам соединяемых труб такую геометрическую форму, которая обеспечит наивысшее качество сварного соединения. При толщине стенки трубы свыше 3мм, угол скоса для дуговой сварки должен составлять 30°-35°. При толщине стены трубы свыше 4 мм угол скоса для газовой сварки должен составлять 40-45°. Притупление кромок для дуговой сварки должно быть в приделах 1-3 мм, а для газовой – 0,5-1мм. При стыковке труб смещение кромок не должно превышать 3мм.

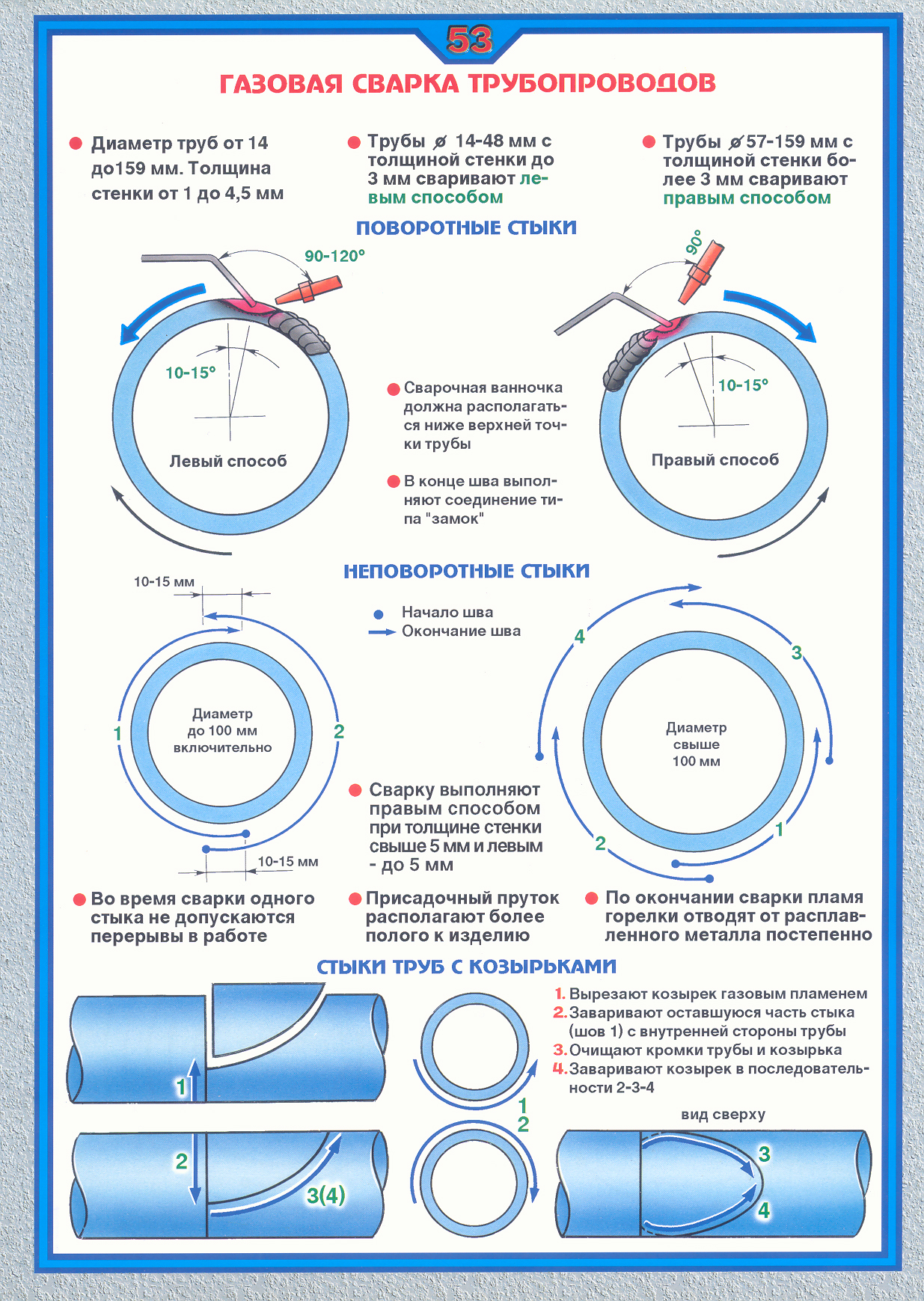

4. Сварка (дуговая или газовая). При дуговой сварке сварщик равномерно опускает плавящийся электрод на место соединения и производит колебание электрода для образования сварного шва. Газовая сварка осуществляется пламенем путем расплавления кромок соединяемых труб. Для того, чтобы расплавленный металл заполнил зазор между торцами соединяемых труб в этом же пламени плавят и присадочную половину. Для газовой сварки, как правило, используют кислород и ацетилен.

5. Отделка. После сварки, соединенные трубы нуждаются в окраске.

Наши специалисты произведут сварочные и монтажные работы любой сложности быстро и качественно.

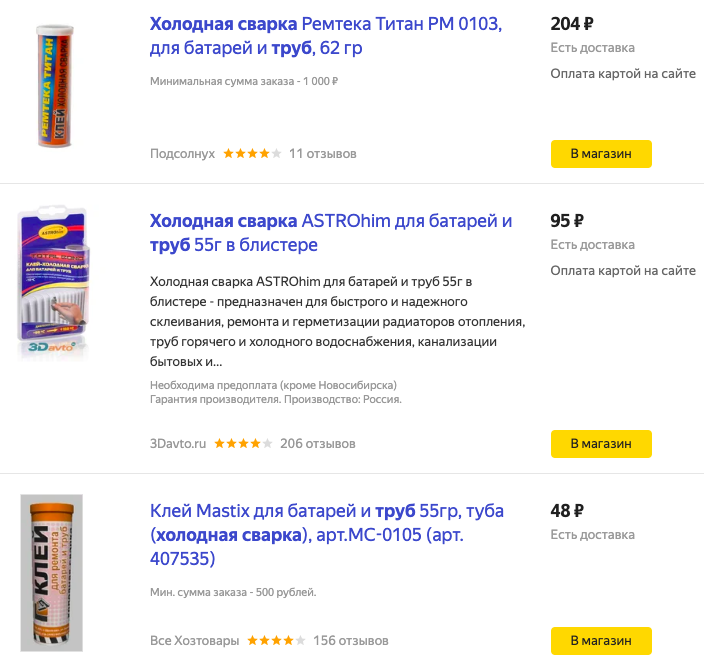

Правила выбора клеящего средства для труб отопления

Если необходимо осуществить ремонт труб отопления (а в данной сфере холодная сварка используется именно для этого процесса), необходимо уделить внимание тщательному подбору клеящего состава, так как это позволит получить максимальный результат, с точки зрения качества выполненного ремонта. К таким правилам относятся:

- подбор клеящего состава в соответствии с материалом, из которого были изготовлены подлежащие ремонту трубы (в зависимости от металла, который был использован для изготовления труб, подбирается наполнитель клеящего состава, так как для каждого вида металлов следует подбирать свой наполнитель);

- выбор клеящего состава в зависимости от срока его застывания посредством полной полимеризации состава после нанесения на ремонтируемый участок. Чем меньше время полной полимеризации, тем раньше возможно будет использовать трубу отопления или радиатор по его прямому назначению. Однако в рекомендациях к разным видам холодной сварки содержится указание на то, что использовать трубы или радиаторы возможно только по истечении не менее суток с момента совершения такого ремонта;

- клеящие характеристики, связанные с тщательностью предварительной подготовки ремонтируемого участка. Дело в том, что нередко подготовить трубу отопления или радиатор таким образом, чтобы состав наносился только на чистый металл, невозможно. В связи с этим при выборе холодной сварки необходимо уточнить информацию о том, насколько тщательно надо готовить саму трубу путем зачистки покрытия до металла либо возможно обойтись простым обезжириванием;

- дополнительным фактором является объем клеящего состава, что влияет на возможность выполнения нескольких ремонтов (при необходимости) либо использование упаковки состава однократно.

Примерная стоимость холодной сварки для батарей и труб на Яндекс.маркет

Примерная стоимость холодной сварки для батарей и труб на Яндекс.маркет

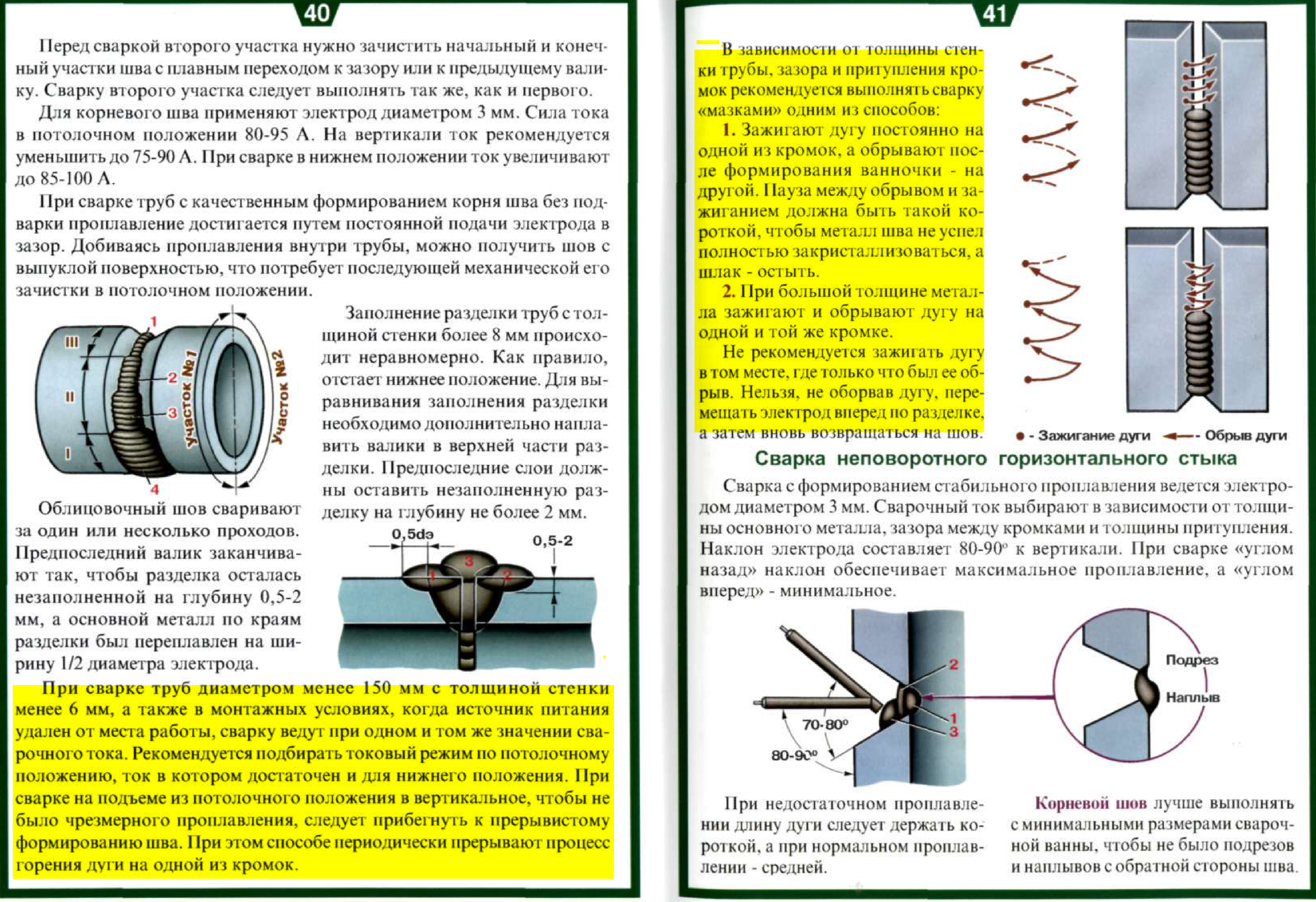

Особенности сварки труб

Ручная дуговая варка трубопроводов значительно отличается от работы с плоскими деталями. Тоже самое касается и других видов, которые применяются для водо- или газопроводов (аргонная, газовая). Далее представлены самые основные аспекты сварки труб ручной дуговой сваркой:

- Режимы настройки аппарата:

- сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

- чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

- Сварка труб малого диаметра (до 10 см):

- изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

- при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

- горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

- детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

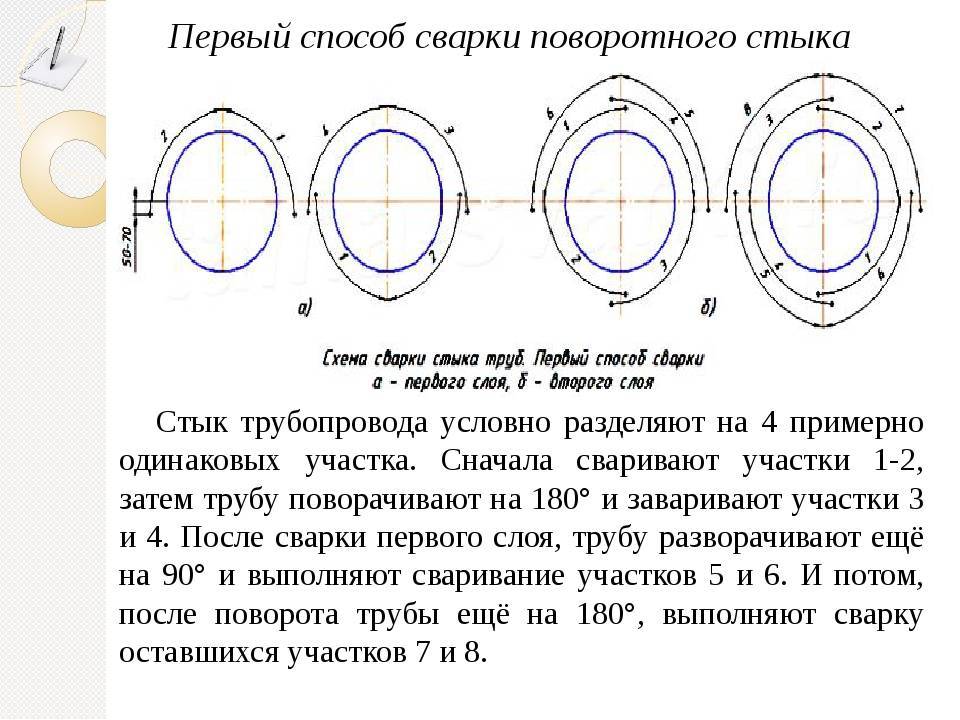

- Поворотные стыки и сварка труб большого диаметра:

- скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

- самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

- при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа. Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя. Второй – повернуть изделие и проварить оставшийся стык. Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

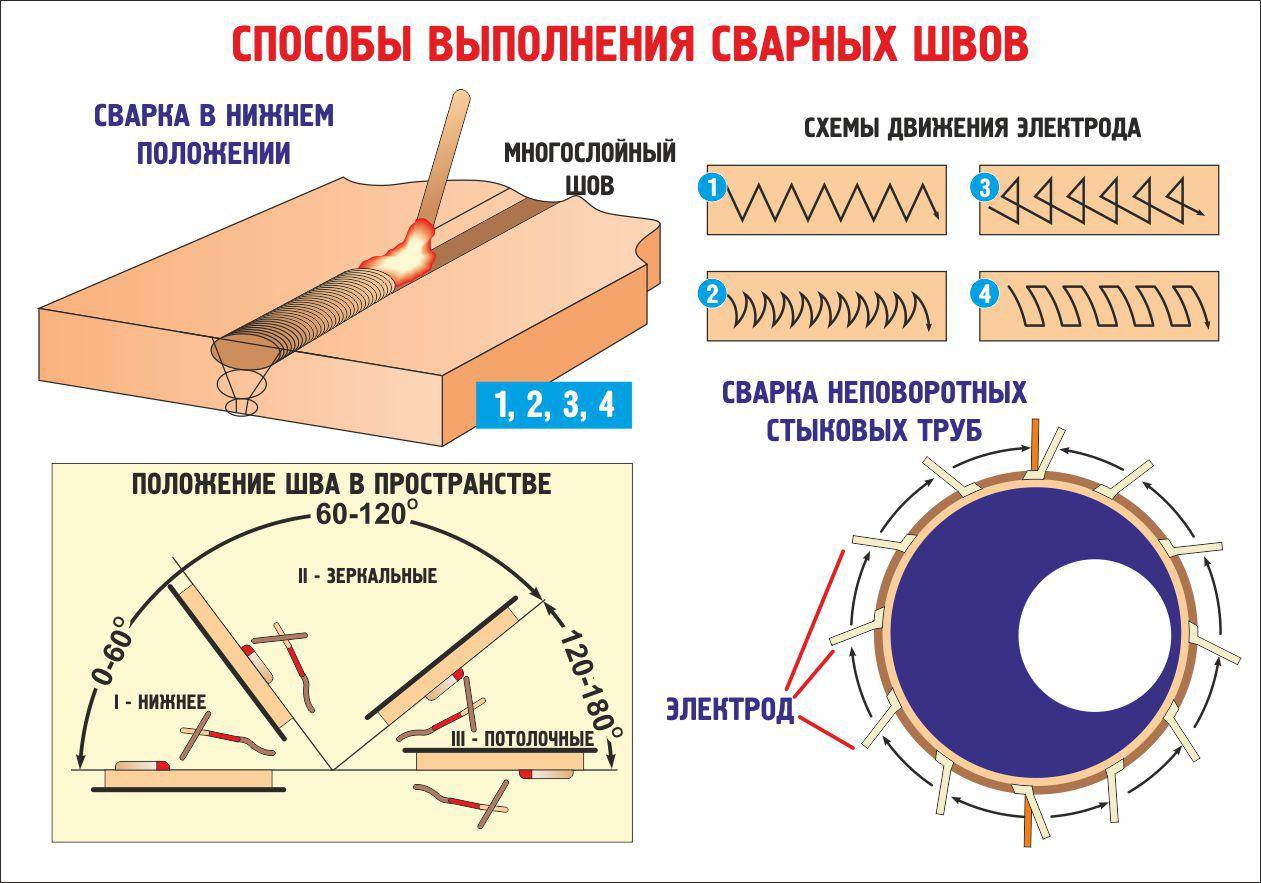

- Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

- вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

- горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Соблюдая эти правила при сварке водопроводных труб электросваркой получится ровный и красивый шов, а главное герметичный, прочный и долговечный.

В завершении важно отметить, что дуговая сварка труб широко используется для работы с разными типами проводов. Мы рассмотрели, как правильно варить, находящиеся в разных положениях детали. В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях

В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях.

Новичкам, которые уже набили руку к разным видам соединения, не сложно будет адаптироваться к сварке труб ручной дуговой сваркой. И не стоит забывать, что половина успеха зависит от качества зачистки труб под сварку.

Технология сварки трубопроводов отлично показана в следующем видео:

https://youtube.com/watch?v=fV1uAGTmCMA

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности

Для новичков лучше использовать инверторный сварочник постоянного тока

Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора

Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя

Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев

Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Аспекты технологии

До этого, чем начинать окончательное соединение концов труб, нужно создать несколько прихваток по их поперечнику этими же электродами, которыми планируется создавать сварку. При маленьком поперечнике будет довольно 4 прихваток, при увеличении размера поперечника число прихваток обязано быть увеличено. Это поможет зафиксировать соединяемые концы труб меж собой.

При соединении концов труб на пространство соединения должен быть наложен непрерывный шов. Для этого электрод следует вести по поперечнику без отрыва от поверхности. С целью наиболее глубочайшего прогревания сплава электрод двигают не перпендикулярно поверхности, а под наклоном 30-60 градусов таковым образом, чтоб сварочная ванна двигалась за ним.

Если происходит сварка поворотного стыка, к примеру, при изменении направления трубопровода, то рекомендуется воспользоваться особым устройством, именуемым вращателем. Удобство его внедрения состоит в том, что опосля того, как детали закрепляют в подходящем положении, остается вольный доступ ко всем сторонам труб. При отсутствии такового приспособления поначалу на одну сторону окружности накладывают пару швов, а потом изделие разворачивают, и создают соединение с остальных сторон поэтапно.

При сварке неповоротных соединений соединение начинается снизу при поочередном продвижении электрода наверх.

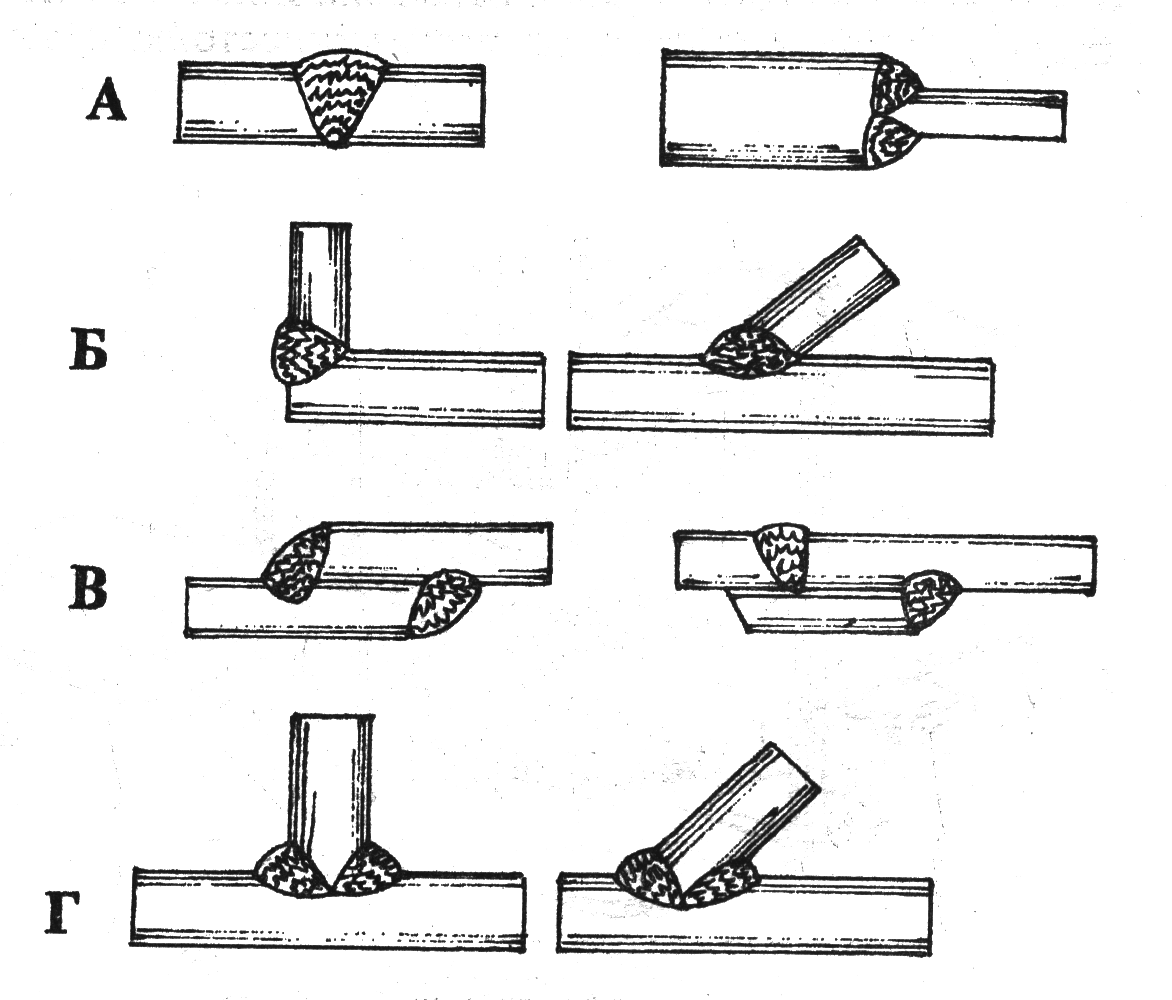

Какими должны быть швы?

Швы после сварки не должны иметь отклонений по высоте и ширине.

Чтобы исключить дефекты швов, нужно понять, как именно они выглядят, а также какие основные ошибки могут совершить начинающие мастера.

Внешние дефекты – это отклонения по ширине и высоте. Происходят из-за неравномерного перемещения электрода. Такие швы имеют неудовлетворительный внешний вид и способны вызвать деформации. Неправильный нагрев может привести к трещинам, от этого поменяется структура металла. Наплывы образуются из-за слишком быстрого плавления электрода. Наплывы необходимо вырезать.

Внутренние дефекты – это поры, которые могут появиться из-за неправильной регулировки пламени горелки или влажности покрытия, а также из-за ржавчины на свариваемых поверхностях. Поры делают шов незащищенным. И в него может проникнуть жидкость или газы. Разглядеть их можно при помощи лупы.

Плохой провар корня шва снизит его прочность. Шов становится ненадежным, резко снижается его сопротивляемость к вредным внешним воздействиям. Причинами этого, как правило, является недостаточная мощность тока, слишком быстрое и резкое перемещение электрода или плохая зачистка кромок. Дефект участка исправляют повторной сваркой. При перегреве металл становится крупнозернистым. Это снижает сцепление и прочность. Такая неприятность устраняется термической обработкой. Пережженные участки шва полностью удаляются и свариваются заново.

Технология сварки металлических труб

Для медных труб применяется технология газовой сварки

Чтобы соединение было крепким и герметичным, перед монтажом необходимо подготовить детали системы. Следует проверить ровность краев, снять фаски и отшлифовать металл на расстоянии 10 мм от среза. После этого нужно обработать зачищенные места растворителем, чтобы их обезжирить.

Чтобы сваривать трубы различного предназначения используются электроды с таким составом покрытия:

- рутилово-кислое (RA) — для монтажа холодного и горячего водоснабжения в коммунальной сфере;

- рутиловое (RR) — для сборки отопительных систем, работающих под высоким давлением;

- рутилово-целлюлозное (RC) — применяется в конструкциях, требующих обеспечения высокой надежности стыков;

- универсальное (B) — для сборки всех видов трубопроводов в жилом секторе и на производстве.

Метод холодной сварки можно использовать для временного соединения труб

Варить трубы из металла можно используя такие технологии:

- Электросварка. Проводится вручную или с помощью автомата. Принцип действия основан на создании электронной дуги, возникающей при коротком замыкании. Этот процесс сопровождается выделением большого количества тепла, вызывающего плавление металла. Для создания шва используются плавящиеся или неплавящиеся электроды.

- Газовая сварка. Стыки труб плавятся под воздействием горящего газа, одновременно с накладыванием на него металла, выполняющего функцию соединительной муфты. Образуется монолитный стык, имеющий однородную структуру с соседними деталями.

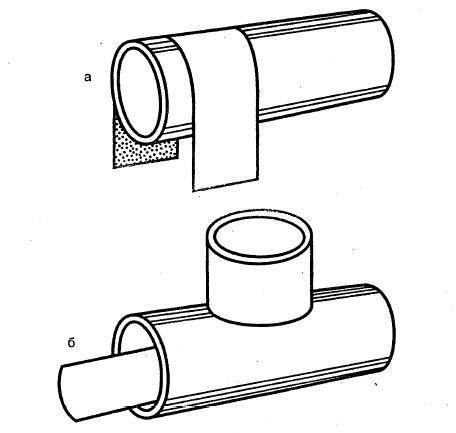

- Холодная сварка. Данный метод применяется при монтаже трубопроводов низкого давления или их ремонтах в труднодоступных местах. Суть метода состоит в обматывании вокруг стука бандажа, пропитанного клеящим составом быстрого застывания.

Выбор варианта является правильным, если соответствует особенностям системы и характеристикам теплоносителя.

Преимущества и недочёты электросварки

Возможно выделить следующие преимущества сварных соединений:

- Возможность получения соединений громадных размеров.

- Отсутствие трансформаций внешних и внутренних размеров за счет соединительного шва.

- Применение для сварки материала, подобного материалу трубы, за счет чего сохраняются все свойства трубопровода.

- простота и Дешевизна способа.

Недочёты сварных соединений по большей части вызваны низкой квалификацией сварщика благодаря его неопытности, требований технологии и несоблюдения правил, каковые стали причиной неполному свариванию, образованию трещин, остаточных напряжений и смещений в области сварного шва в следствии недогрева либо перегрева. Другим недочётом возможно назвать сложности при корректировании дуги для обеспечения однообразных условий формирования шовного соединения, поскольку электрод в дуге неизменно плавится и неравномерно перемещается на протяжении поверхности трубы. Помимо этого, выяснить уровень качества соединения без применения особых устройств, и оценить структуру поменянного металла возможно лишь по внешним показателям.