Вложения и сроки окупаемости

Необходимость использования импортного оборудования – это основная и самая серьезная проблема, для тех предпринимателей, которые решили организовать производство керамогранита в России. Стоимость комплекта оборудования начинается с 1,5 млн.руб., закупка стартовой партии сырья обойдется еще как минимум в 500 тыс.руб.. Помимо этого, необходимо подобрать помещения для размещения производственных мощностей и провести обучение персонала. А также подготовить склады для сырья и готовой продукции.

Для более активного распространения информации о продукции рекомендуется организовать качественную рекламную компанию. Не стоит пренебрегать и средствами интернет — маркетинга, это позволит охватить большую аудиторию потребителей.

Не стоит ждать мгновенной и баснословной прибыли, придется смириться с тем, что завод по производству керамогранита окупит себя не раньше, чем через 1,5 — 2 года. Поиск точек сбыта рекомендуется начать до изготовления первой партии товаров. Это позволит несколько ускорить процесс окупаемости бизнес проекта и выход компании на потребительский рынок.

Технология производства керамогранита

Технология производства керамического гранита повторяет природные условия образования гранита, поэтому материал способен заменить натуральный камень.

Для изготовления керамогранита приготавливают специальную смесь из натурального сырья: смешивают два светлых сорта высококачественной глины, кварцевый песок, полевые шпаты, минералы, добавляют натуральные красящие пигменты.

Полученную массу под высоким давлением прессуют на гидравлических прессах, сушат и обжигают. Обжиг производят при температуре до 1300°С, в результате чего образуется монолит без трещин, пустот и инородных вкраплений.

Полученный материал шлифуют, полируют и отправляют в продажу. Надо заметить, что окраска материала производится еще на самых первых этапах изготовления с помощью введения в сырье минеральных пигментов. В результате этого краска распространяется равномерно, придавая плитке цвет, близкий к цвету природного гранита.

Кроме того, такая технология окраски позволяет избежать негативного влияния ультрафиолетовых лучей на интенсивность цвета эксплуатируемой керамогранитной плитки.

В результате такой технологии мы получаем прочный непористый материал с окраской на всю глубину, который рождается в точности как природный камень только в ускоренные сроки и под тщательным контролем специалистов.

Твердость и степень прочности керамогранита

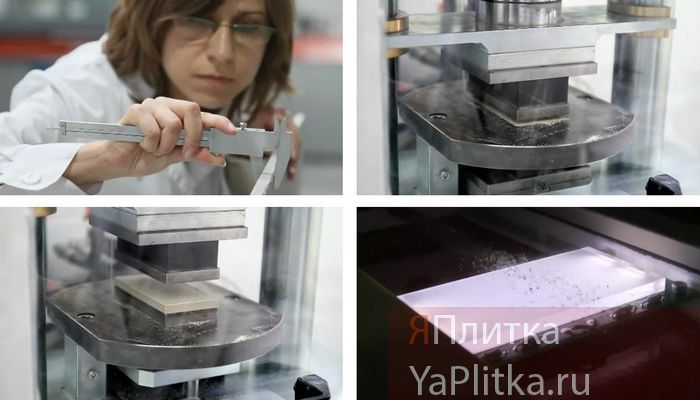

Одним из важнейших преимуществ керамогранита стала его исключительная твердость и повышенная прочность. Твердость материала по шкале Мооса, используемой для определения характеристик минералов, оценивается в 7 — 8 пунктов. Данный показатель лишь немногим меньше, чем у корунда и алмаза. Облицованные керамогранитом поверхности надолго сохраняют первозданно безупречный вид, поскольку на нем не образуется сколов, царапин и пробоин. Материал крайне устойчив к ударным и постоянным нагрузкам, а потому становится оптимальным решением для напольного покрытия в помещениях с высокой проходимостью – как людей, так и специальной техники.

Степень прочности керамического гранита оценивают по двум параметрам – толщина плитки и ее структура. Минимально допустимая толщина керамогранита – 8 — 8,5 мм – такую плитку чаще всего используют для отделки стен в помещениях.

Толщина 12 — 20 мм признана оптимальной для облицовки полов, в помещениях с повышенной проходимостью. Утолщенный керамогранит (до 30 мм) способен выдержать большой вес и серьезные ударные нагрузки, что позволяет использовать его для создания напольного покрытия в общественных местах.

Чтобы окончательно убедиться в прочности плит керамогранита, желательно изучить их обратную сторону. Качественные элементы отличаются совсем небольшими углублениями квадратной формы и максимальной однородностью поверхности, без какой-либо рыхлости и пустот – лишь в этом случае возможна абсолютная надежность материала при укладке.

Технология производства керамогранита

Керамический гранит производят с помощью метода прессования массы при давлении 400-500 кг/см2, затем керамогранит ожигают при температуре 1200-1300 градусов Цельсия. В качестве сырья для керамического гранита используют два вида глины — одна более пластична, богата иллитом, другая менее пластична, богата каолинитом. По шкале твердости Карла Фридриха Христиана Мооса керамогранит заслужил 8 баллов. Основные качества керамогранита: стоек к перепадам температуры от -50 до +50 градусов Цельсия (поскольку поглощение влаги меньше 0,05%), экологический чистый, прочный на разрыв, излом, стоек к ультрафиолету и кислотам, кроме плавиковой кислоты HF, поскольку эта кислота реагирует со стеклом. Керамогранит имеет схожесть со стеклом тем, что он хрупок и легко разбивается, однако, если он правильно уложен, то выдерживает давление 200 кг/см2.

Технология изготовления керамогранита

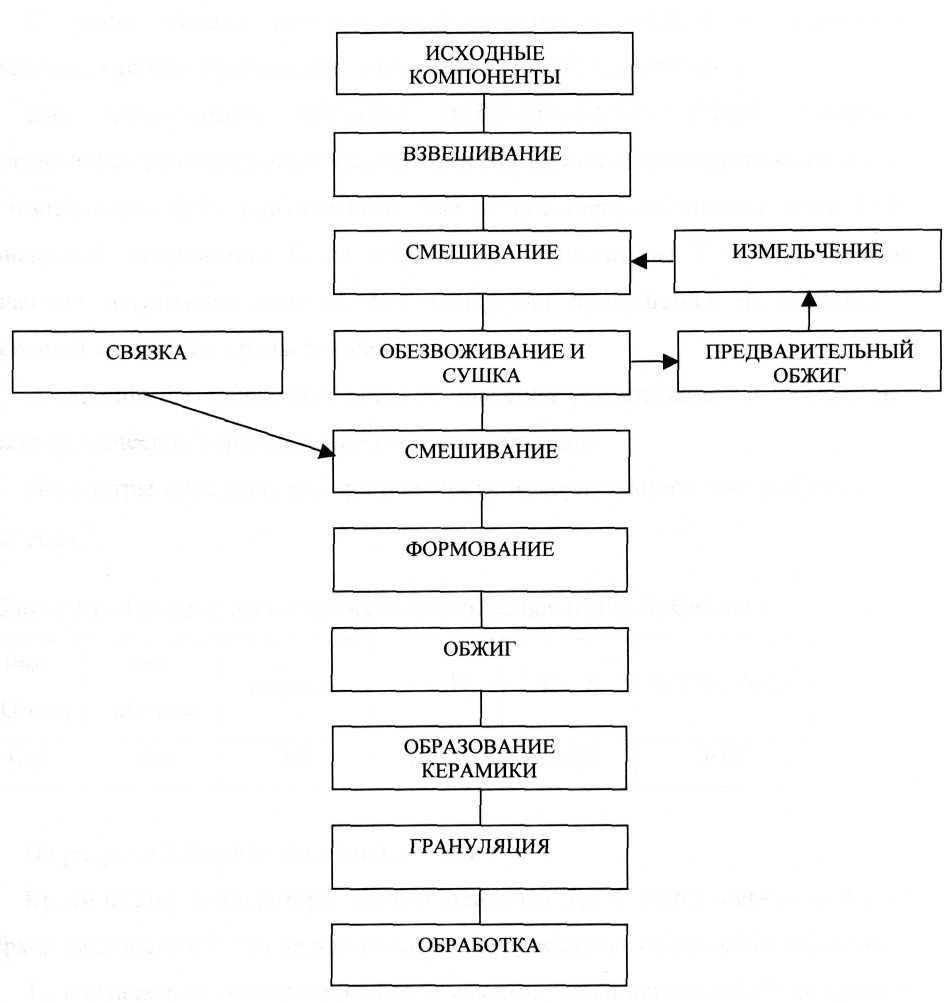

Строительный материал керамогранит, технология производства которого имеет свои особенности, создаётся исключительно из природного натурального сырья (глины). Материал подвергается однократному обжигу, поэтому сырьё обязательно должно обладать огнеупорными характеристиками и содержать минимальное количество красящих элементов (титана или оксидов железа). Заводы производители керамогранита применяют в качестве сырья такие материалы, как полевой шпат, огнеупорные глины, кварцевый песок и каолин. Перед использованием каждый из этих материалов проходит тщательную проверку (входной контроль). Современное оборудование для производства керамогранита полностью компьютеризировано, и это позволяет мастерам проводить анализы и получать результаты высокой точности. После того, как сырьё проходит полноценный технологический контроль, его допускают (или не допускают) к дальнейшему производству.

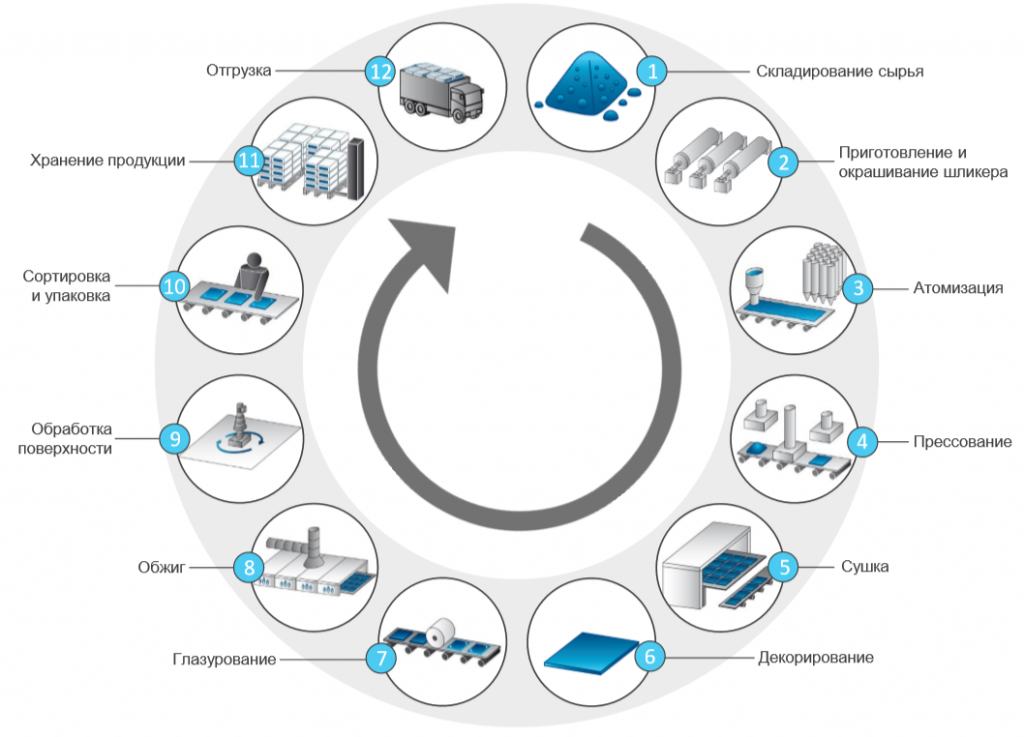

Теперь расскажем, как делают керамогранит. Вся процедура осуществляется последовательно, в несколько этапов. Рассмотрим каждый из них в подробностях.

Контроль качества продукции

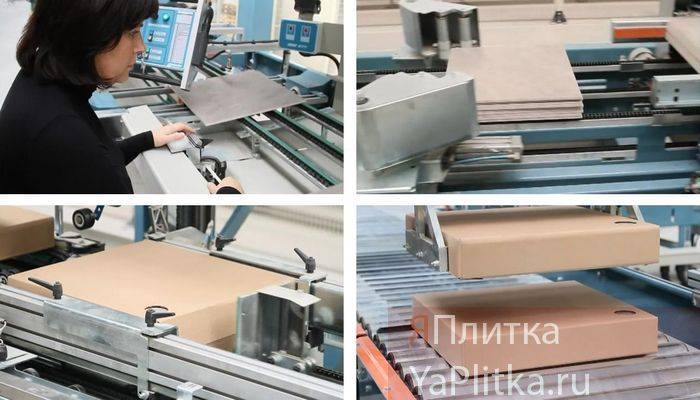

За качеством готового изделия необходимо следить во время его выхода с автоматической линии. Каждый плиточный элемент проверяется при помощи компьютеризированного оборудования на предмет соответствия европейским стандартам.

Некачественная плитка сразу убирается из партии и впоследствии перерабатывается специальным механизмом. А вот качественный материал сортируется по цвету, сорту и калибру.

Изготовленный и отсортированный керамогранит (упаковка которого выполняется в автоматическом режиме в специальную тару), отправляется на оптовые склады. Реализаторам остаётся только сформировать ценник на керамогранит, доставка материала конечному потребителю осуществляется сразу же после поступления заказа на склад.

Источник статьи: http://yaplitka.ru/proizvodstvo-keramogranita.html

Как изготавливают керамогранит?

Для обеспечения высокого качества любой готовой продукции обязательным является выполнение двух требований – применение качественного сырья и соблюдение технологии производства. Не является исключением и производство керамогранита, в процессе которого исходное сырьё проходит несколько этапов обработки:

Исходное сырьё и его подготовка

В качестве сырья для изготовления керамогранита используются:

- кварцевый песок;

- глина (каолиновая и иллитовая);

- полевой шпат;

- минеральные красящие пигменты на основе природных красителей (окиси металлов – марганец, хром, железо и т.д.).

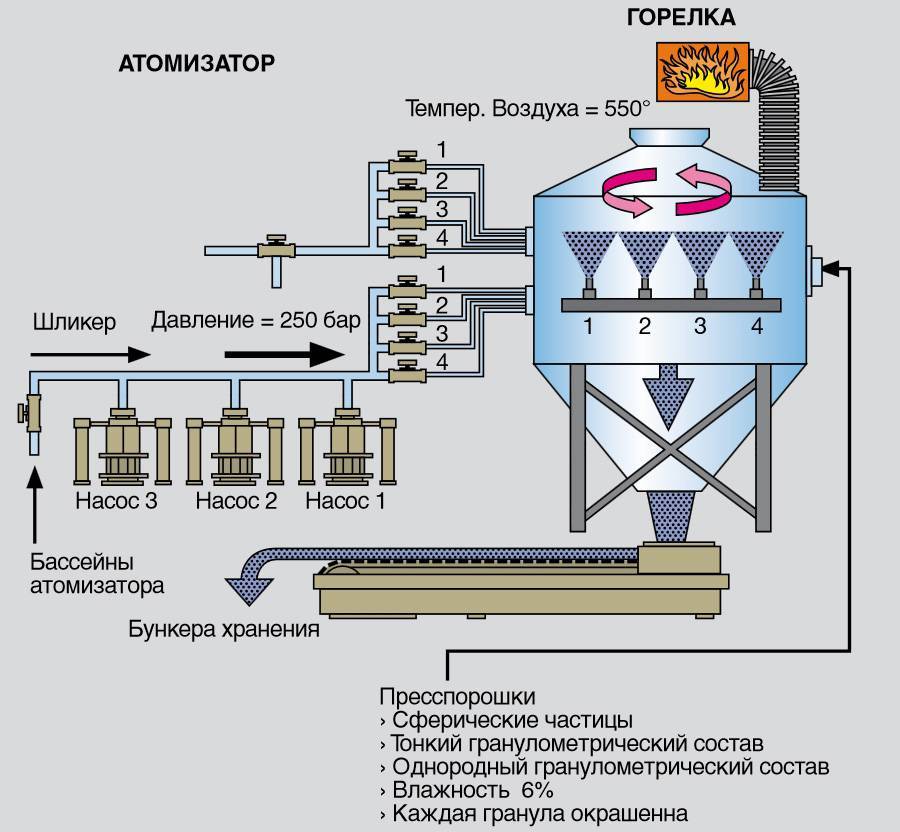

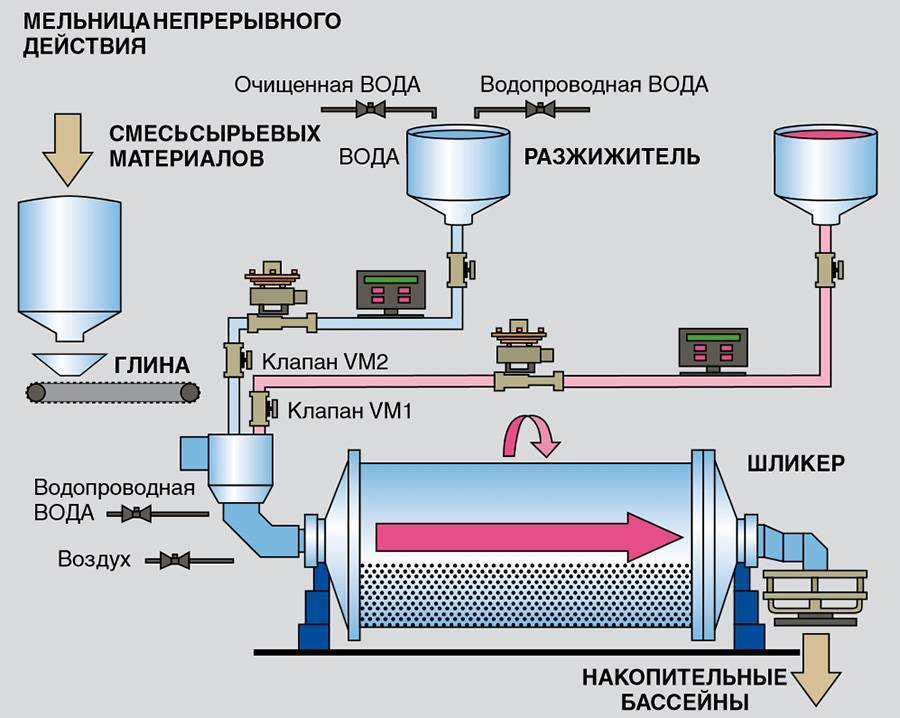

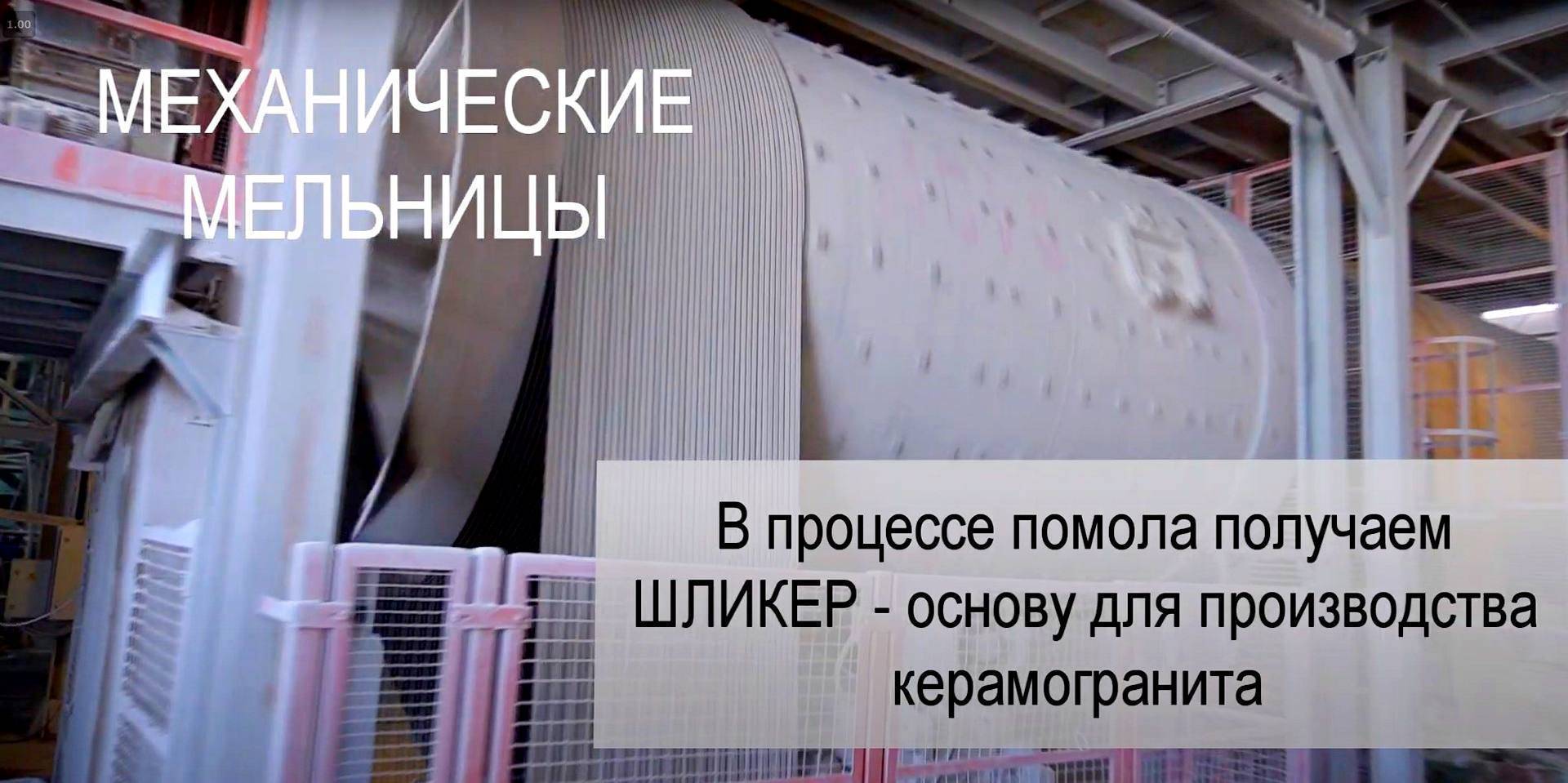

Компоненты попадают в специальную мельницу, где производится их помол методом мокрого дробления (в присутствии воды) до мельчайшего состояния. Измельчённая смесь компонентов и воды поступает в смесительную камеру, где образуется масса для последующей переработки. При смешивании происходит и сушка горячим воздухом, исходная влажность 30-35% уменьшается до 4-7%. В результате получается готовая к прессованию, точно дозированная смесь.

Прессование

Технология производства керамогранита предусматривает обработку готовой смеси при большом давлении, до 600 кг/см2. Прессование осуществляется в два этапа, на первом при давлении 80 кг/см2 из готовой массы удаляется воздух, на втором – при максимальном давлении формируется плитка.

Перед началом второго прессования на плитку может быть нанесён слой смеси, создающий определённый рисунок. Так изготавливается мраморный и текстурированный керамогранит.

Прессование производится при помощи гидравлического пресса, и качество прессовки определяет в значительной мере параметры готовой плитки.

Сушка

На этом этапе технология изготовления керамогранита предусматривает полное удаление влаги, её содержание в подготовленной к обжигу плитке должно составлять сотые доли процента.

Прежде чем попасть в камеру сушки, плитка предварительно проходит этап окрашивания или нанесения глазури, в зависимости от того, что предусмотрено дизайном. Для этого применяется специальное оборудование, которое позволяет на поверхности создать любой рисунок, практически с фотографическим разрешением.

Обжиг

Эту операцию можно считать одной из самых ответственных при производстве керамогранита. В это время исходные компоненты расплавляются, начинают реагировать между собой, и происходит остекленение (витрификация). При ней керамогранит приобретает все свои основные свойства. Обжиг осуществляется в несколько этапов:

- первоначально происходит обжиг при 400°С (предварительный обжиг);

- предварительный прогрев при 900°С;

- окончательный обжиг при температуре 1300°С;

- плавное снижение температуры.

За время проведения обжига плитка в размерах уменьшается на 5-10%. Печи для обжига работают непрерывно и представляют собой сооружения длиной до 150 метров. По длине печи сформировано несколько температурных зон, в которых с высокой точностью поддерживается необходимая температура. Плитка с заданной скоростью на транспортёре перемещается через всю печь, проходя необходимые этапы обработки.

Контроль и сортировка

На этом этапе сразу после выхода с автоматической линии проверяется плоскостность плитки, прямоугольность и отдельно размеры каждой плитки. Бракованные и не соответствующие нужным требованиям плитки уничтожаются, годные сортируются по оттенкам и калибрам специальным персоналом.

Полировка и шлифовка

Наружная поверхность керамогранита может иметь самый различный вид, получаемый специальной обработкой. При этом могут быть, например, получены такие типы поверхности:

- матовая, фактически поверхность керамогранита после обжига без всякой обработки;

- глазурованная, получается при нанесении специального состава на неполированную поверхность плитки, в этом случае сохраняет исходная шероховатость и рельеф, но в тоже время глазурь защищает его от посторонних воздействий (масла, грязи и т.д.);

- полированная, результат полировки алмазными абразивными веществами с целью получения гладкой полированной поверхности;

- сатинированная, получается при нанесении на плитку перед обжигом специальных солей. По внешнему виду такая поверхность напоминает покрытую воском, отличаясь мягким блеском.

Могут быть и другие варианты обработки поверхности, дизайнеры постоянно находят новые решения и готовы предложить покупателю новые варианты – керамогранит от производителя всегда разнообразен и, зачастую, изготавливается сериями или коллекциями, состоящими не только из базовой плитки, но и различных декоративных элементов, выполненных в едином стиле.

Виды поверхностей керамогранита

Матовый керамогранит.Поверхность у такого керамогранита не подвергается никакой дополнительной обработке — эта та самая фактура, которая выходит из обжиговой печи. Поверхность матового керамогранита не имеет блеска, зато обладает очень высокой твердостью (7–8 баллов по шкале МООСа) и самыми высокими характеристиками эксплуатации, что позволяет использовать керамогранит этого вида в самых суровых условиях. Достаточно суровые условия в отношении температурных перепадов и воздействия влаги предъявляют к керамическому граниту вентилируемые фасадные системы.

Глазурованный керамогранит.На внешний вид поверхность керамогранита такого вида очень похож на обычную плитку: та же глазурь на подложке

Самое важное отличие от плитки в том, что несущая база этой плитки — керамогранит: его характеристики эксплуатации намного выше. Во многих областях использования он активно вытесняет обычную керамическую плитку (особенно в тех местах, где требуется повышенная стойкость к морозам и износам).Полуполированный и полированный керамогранит.Гладкая поверхность керамогранита получается путем обработки его поверхности абразивными материалами, но в свою очередь керамогранит становится более капризным

При этом получается великолепный «зеркальный» блеск, но нарушается структура микропор, снижается износостойкость и повышается влагопоглощение. Так же, как и полированный природный камень, этому виду керамогранита необходим уход: после укладки керамогранита, его необходимо обработать специальными мастиками, которые создадут дополнительный защитный слой, и повторять периодически эту процедуру. Такой вид керамогранита отлично подойдет для настенного покрытия, а вот полы из него не стоит укладывать в местах, где они часто будут встречаться с песком и водой. При взаимодействии с песком будет происходить разрушение полировки, а во втором дело может закончиться травмами — при попадании воды на полированный керамогранит он становится почти таким же скользким, как обычный лёд.Лощёный или сатинированный керамогранит.Такая поверхность керамогранита получается путем нанесения на поверхность плиток перед обжигом слоя минеральных солей. После такой обработки поверхность приобретает своеобразный мягкий блеск, при этом структура керамогранита не нарушается, и сохраняются высочайшие эксплуатационные характеристики.

Структурированный керамогранит. Данный тип поверхности керамического гранита представляет собой практически неограниченное множество самых различных видов поверхности. Это фактуры «скала» и «дерево», и различные рельефные фигуры (от скромного кленового листа до целых композиций), и вполне утилитарные противоскользящие насечки для ступеней. Как правило, все упомянутые фактуры выполняются с помощью фигурных пресс-форм, поскольку обработка уже готового керамогранита невыгодна экономически (дополнительные затраты на специальные станки и абразивы), и снижает эксплуатационные характеристики продукции.Мозаичный керамогранит.Традиционная мозаика — это довольно дорогой и трудоёмкий в укладке материал, но с декоративной точки зрения необычайно эффектная. Большинство заводов применяют технологию производства мозаики из керамогранитной плитки, которая полностью имитирует различные виды этого древнего отделочного материала. Причем выпускается мозаичный керамогранит не только серийных коллекций — под конкретный заказ вам могут изготовить хоть целые мозаичные панно.Декоративные элементыБольшинство производителей выпускают серии или коллекции, которые представляют собой не только базовую плитку керамического гранита, но и содержат выполненные в едином дизайнерском решении декоративные и функциональные элементы (ступени, бордюры, угловые и фронтальные детали для облицовки подоконников и столешниц и даже фигурные рамы для зеркал). Фигурные элементы могут быть выполнены как по стандартной технологии прессования, так и экструзионным методом. В последнем случае сырьевую массу керамогранита подают под огромным давлением через вертикально расположенные профильные отверстия — фильеры. Выдавленный из фильеры профиль режут в окончательный формат и отправляют на обжиг.

Оборудование для производства керамической плитки

В зависимости от цели предприятия

Предприятиям, которые только начинают изготовление керамической плитки необходимо соответствующие оборудование:

- Бетономешалка или емкости, изготовленные из нержавеющей стали, оснащенные перемешивающим устройством;

- Вибростанок;

- Формы для керамической плитки;

- Промышленная печь для сушки изделий и обжига;

- Камера для напыления глазури, рисунков.

Если цель предприятия — изготавливать уникальные товары, тогда может потребоваться дополнительное производственное оснащение:

- Усовершенствованная напылительная камера;

- Набор трафаретов, позволяющих наносить уникальный и оригинальный рисунок на плитку.

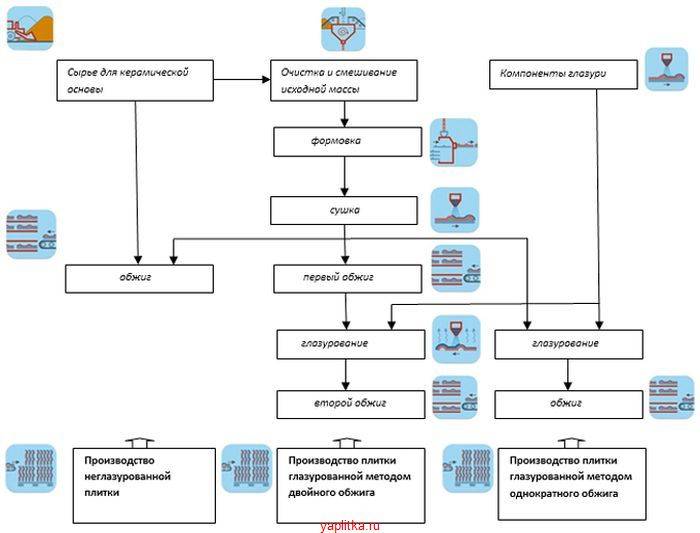

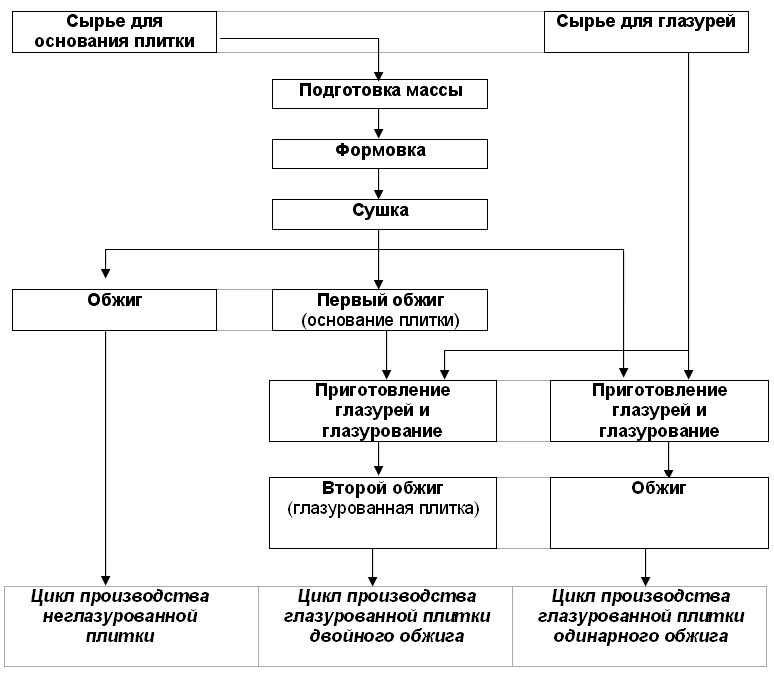

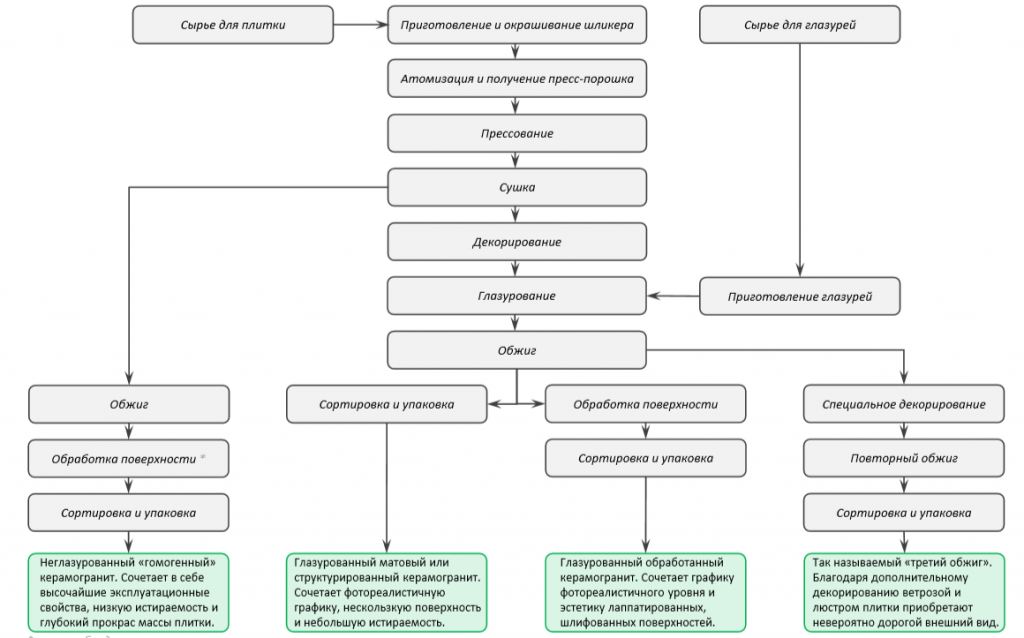

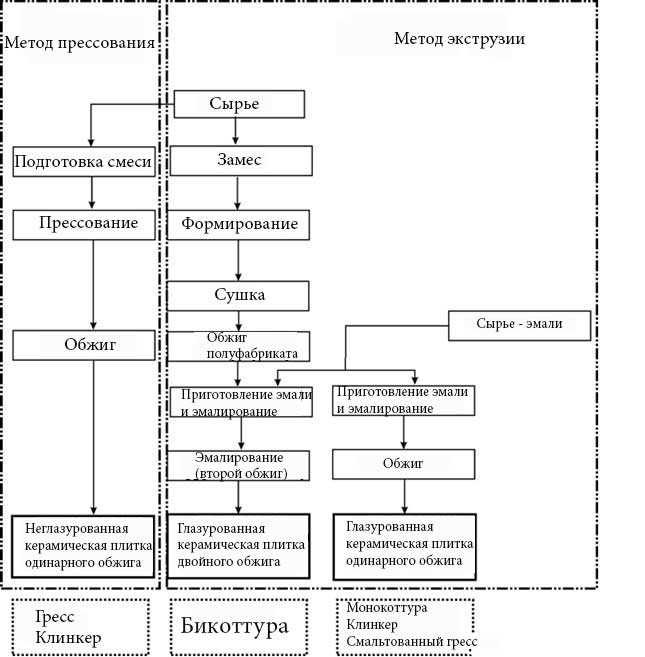

Линия по производству керамической плитки

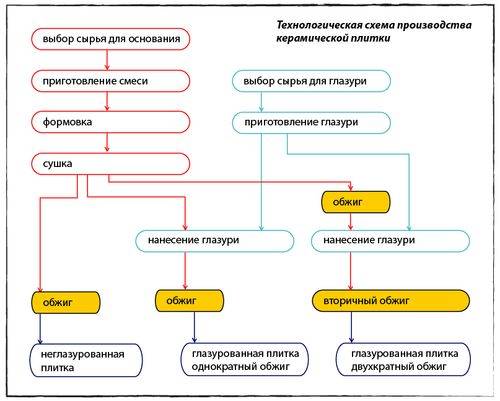

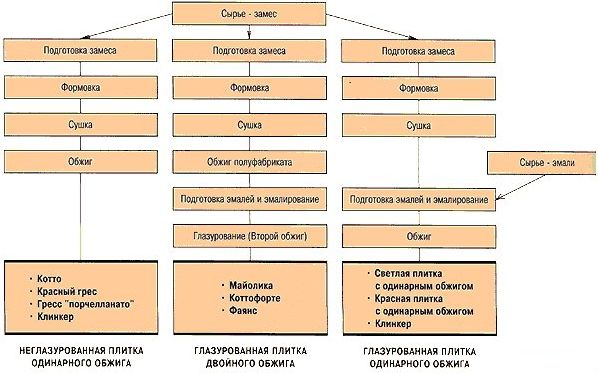

На крупных заводах, лидирующих по объемам продаж керамической плитки, установлены автоматизированные линии. Как правило, на отечественных предприятиях устанавливается импортное оборудование Испанского и Итальянского производства. Линии SACMI, установленные на заводах, позволяют изготавливать облицовочные плитки однократного и двукратного обжига (рис. 4). Сделать продукцию конкурентоспособной можно, оснастив дизайн-бюро оборудованием для лазерного обжига силиконовых барабанов , изготовленного в Италии.

Рис. 4

https://youtube.com/watch?v=zNuzD5fX4s8

Выбор сырья

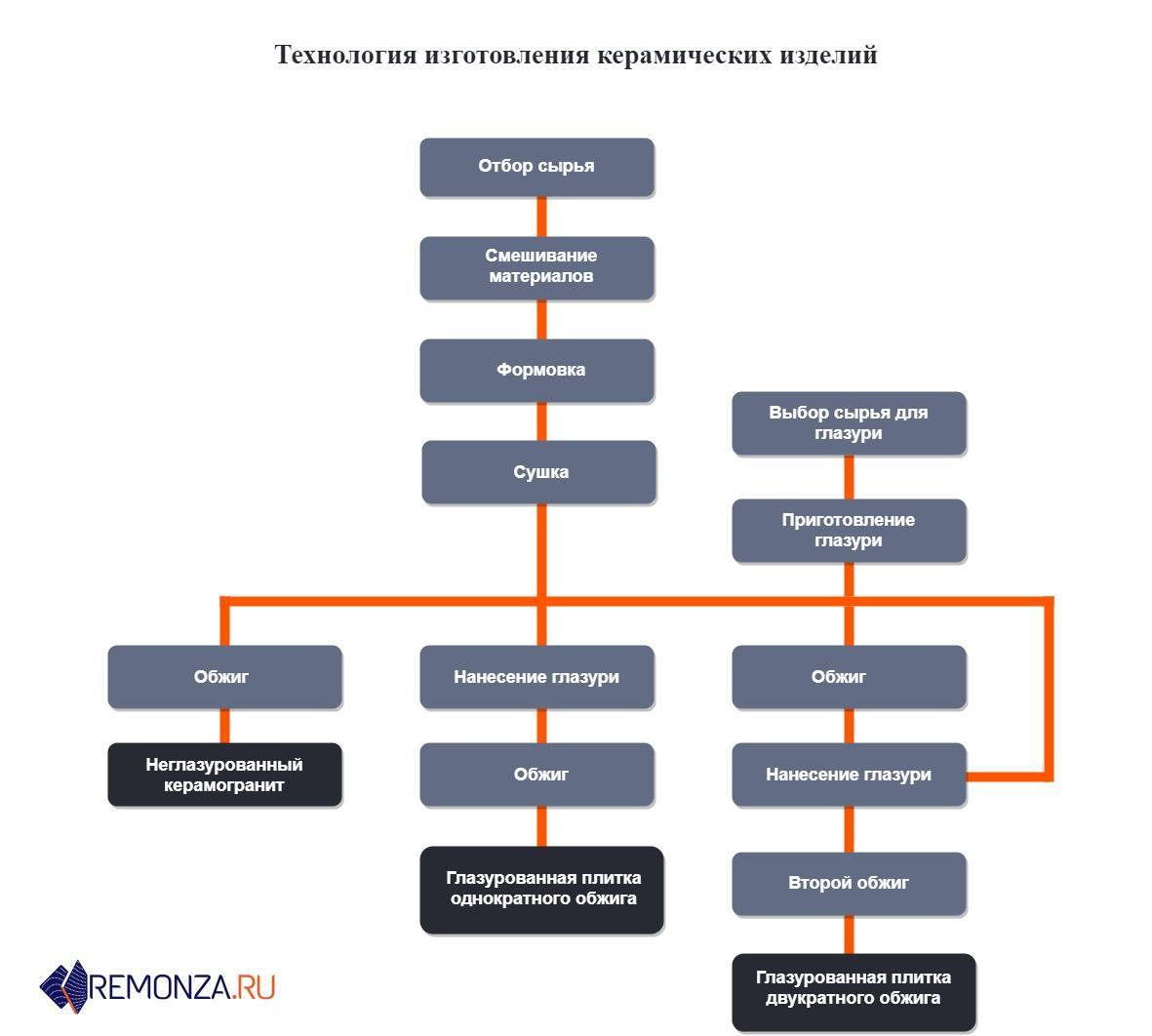

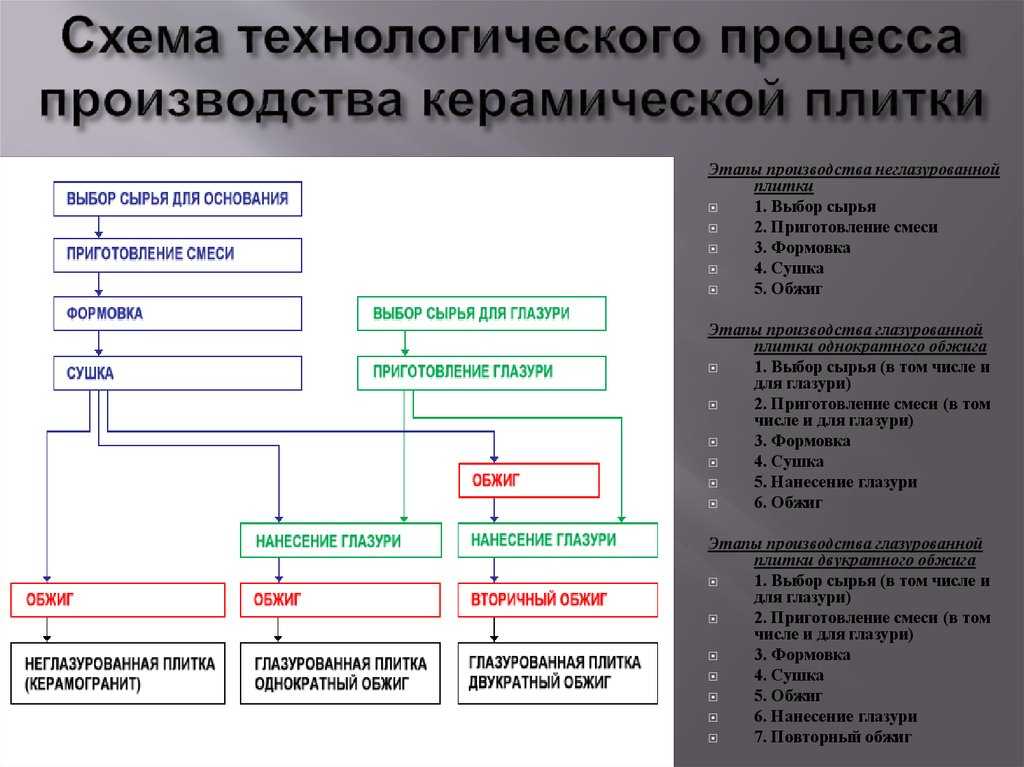

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала).

Основу керамической глазури составляют фритты – сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Выбор сырья

В качестве сырья для основания плитки используют кварцевый песок (ограничивает изменение размеров при сушке и обжиге), глину (обеспечивает необходимую при формовке пластичность), фелдшпатовые и карбонатные материалы (обеспечивают вязкость при обжиге для создания стекловидной и плотной структуры материала). Основу керамической глазури составляют фритты – сплавы солей со стеклом. Глазурь, состоящая только из фритт, имеет глянцевую поверхность и применяется, как правило, при двукратном обжиге. Для создания матовых глазурей во фритты могут добавлять кварц, окислы металлов, каолин, красящие пигменты.

Критерии выбора

Основной параметр, на который следует обратить внимание при выборе керамогранита для пола, это толщина плитки. Она должна быть не менее 8 мм. Только в этом случае можно быть уверенным, что напольное покрытие выдержит нагрузки

Только в этом случае можно быть уверенным, что напольное покрытие выдержит нагрузки.

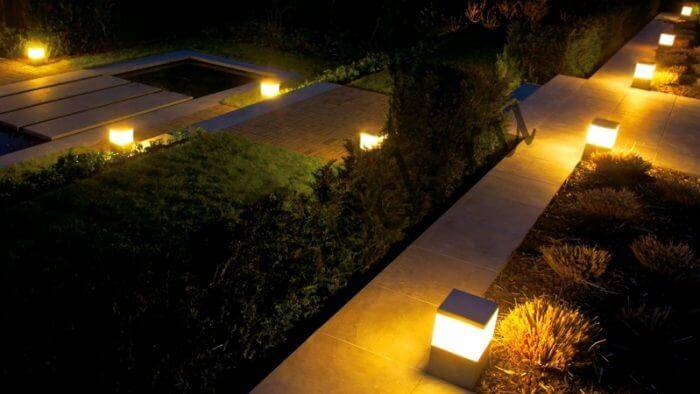

Вторым критерием является место укладки – снаружи или внутри здания. Большинство марок керамогранита являются универсальными и могут использоваться в обоих случаях

Поэтому следует обратить внимание на показатель скользкости. Для улицы и помещений с повышенной влажностью он должен быть не менее R9, для сухих помещений допустимо значение от R6. Проверка геометрических размеров плит

Проверка геометрических размеров плит

Точность габаритных размеров также является довольно важным критерием. Хотя умелые мастера, используя широкий шов, могут компенсировать неточность размеров в довольно большом диапазоне. Однако отклонения в размерах являются свидетельством низкого качества изделия. Чтобы проверить геометрию плитки, необходимо взять 3-4 образца из разных пачек и сложить их в стопку, выровняв относительно 2 смежных сторон. Все дефекты в размерах и кривизне будут хорошо заметны по противоположному углу.

Материалы для создания керамических плиток

Вы также можете встретить такие породы, как:

- Литье. Отличается хорошей пластичностью и огнестойкостью. Часто используется в металлургической промышленности.

- Бентонит. Обладает мощными отбеливающими свойствами.

- Устойчив к кислотам. Не взаимодействует со многими химическими соединениями. Он служит промышленным сырьем для создания химически стойкой посуды.

- Кирпич. Он имеет низкую температуру плавления и используется для создания изделий из кирпича.

- Цемент. Необходим для производства цементных составов.

- Каолин. Окраска — белая. Из него часто производят майолику и фарфор.

- Огнеустойчивый. Отличается высокой тугоплавкостью. Обрабатывает температуру плавления до 1580 градусов.

Стойкость подготавливаемой плитки должна быть достаточной, для придания оттенков терракоте можно использовать натуральные пигменты. По сути, это минеральные оксиды. Они содержатся в некоторых видах глины. Может придавать определенный оттенок.

После выбора сырья необходимо его подготовить. После работы с составом, смешав все элементы в нужных пропорциях, необходимо всю эту массу завернуть в полиэтиленовый пакет. Здесь задача — не попасть в эту смесь воздух. В таком состоянии глину нужно оставить на время. Тогда все частицы пористого материала впитают влагу.

Технология производства + Видео как делают

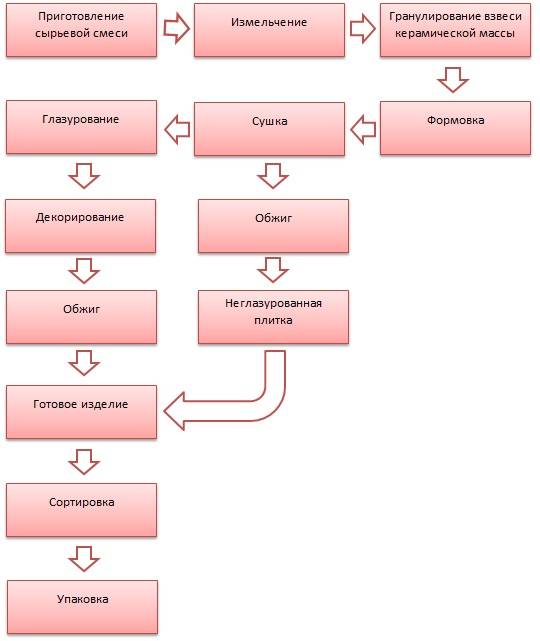

На производствах разного масштаба керамическую плитку получают по сходному алгоритму:

- Подготовка, исследование, маркировка и хранение сырьевых компонентов.

- Приготовление первичной массы путем дробления и смешивания компонентов.

- Формовка плитки заданной формы.

- Предварительная сушка, первичный обжиг и иные манипуляции с исходным материалом для обеспечения качеств, предусмотренных технологией.

- Контроль качества, упаковка и складирование.

Важнейшими факторами получения плитки высокого качества являются грамотно подобранная технология и надежное оборудование. Среди типичных ошибок, которые допускают начинающие производители, на первом месте находится неправильный подбор соотношения песка, глины, полевого шпата и других компонентов. Также в ряде случаев не уделяется должного внимания очистке сырья от посторонних фракций, например, сбои в работе магнитного сепаратора на стадии измельчения могут стать причиной неоднородной структуры и снижения прочности продукта.

Еще один важный момент – химический состав используемой глины. Дело в том, что при использовании сырья с разных месторождений каждый раз необходимо корректировать температурный режим. В результате плитки одной серии могут отличаться по тону. Таким образом, лучше сразу определить одного или нескольких поставщиков и сотрудничать с ними на постоянной основе.

Для получения плиток той или иной формы могут использоваться разные технологии. Среди них:

- Экструзия. Подготовленная тестообразная масса вытягивается в широкую ленту заданной толщины, а затем нарезается. Этот метод дает возможность изготавливать выпуклую и вогнутую плитку.

- Прессование. Сухая смесь поступает в гидравлический пресс, где сдавливается с двух сторон с усилием 300-500 кг/см². В результате получаются сформированные плитки.

- Литье. Сметанообразную массу заливают в формы.

Во всех перечисленных случаях составы имеют определенную влажность, что не позволяет сразу подавать сформованные элементы на обжиг – от воды материал растрескается. Именно поэтому в технологическом цикле присутствует стадия предварительной сушки, позволяющей довести содержание влаги в глине до 0.1-0.3%. Время высыхания в специальных сушилках зависит от толщины и плотности заготовок.

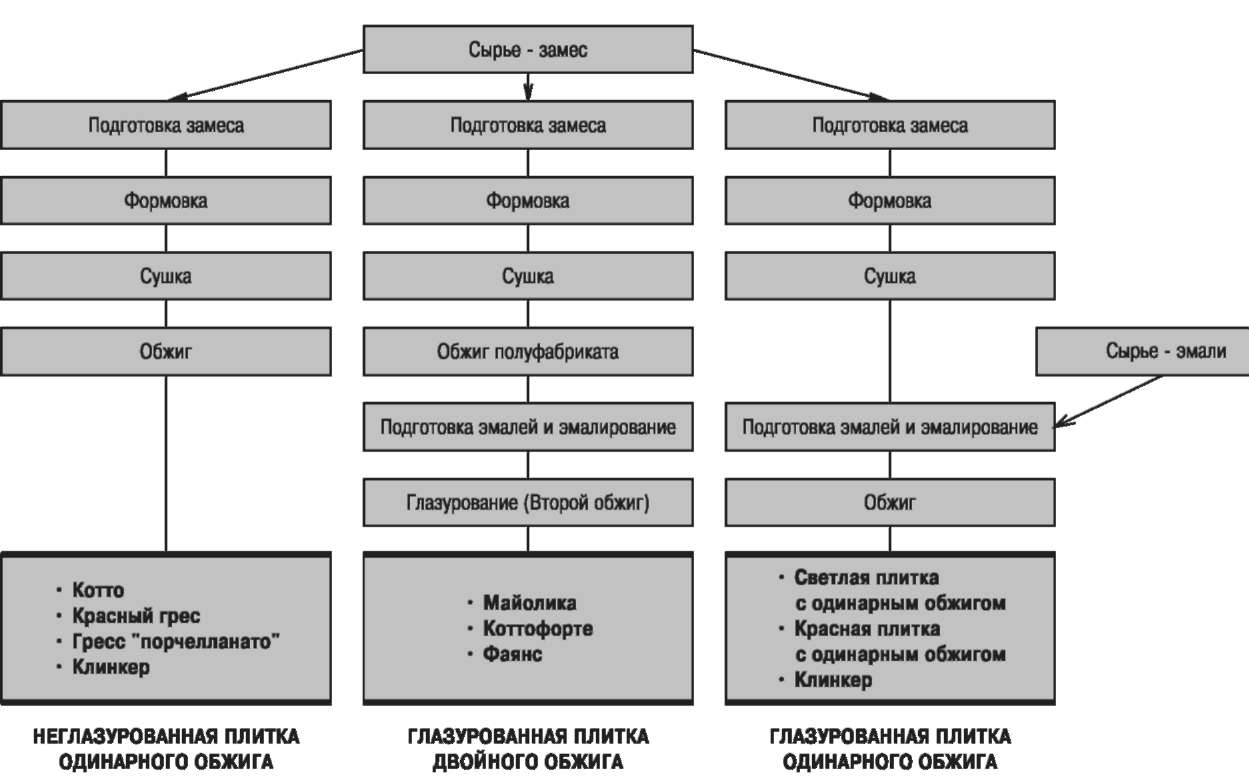

Окончательную прочность изделия приобретают после обжига в специальных печах с определенным температурным режимом (как правило, от 900° С до 1400° С. Обжиг может проводиться в один или два этапа.

- Однократный обжиг применяется для производства керамогранита и большинства видов плитки для пола и стен. Предварительно наносится слой глазури.

- При двойном обжиге температурному воздействию подвергается сначала глиняный черепок. Затем на него наносят глазурь и обжигают повторно при более низкой температуре. Дополнительно может наноситься подглазурное покрытие из смеси минералов, стекольного боля и высокосортной глины для улучшения качества поверхности.

Существует несколько десятков способов нанесения глазури. Эмаль может иметь вид распыляемой суспензии, гранул или пасты. Чаще всего покрытие наносится посредством большого круглого барабана, «окрашивающего» за один оборот несколько плиток. На этой же стадии поверхность плитки может декорироваться изображением.

При изготовлении напольных покрытий в состав смеси вводятся плавни – вещества повышающие прочность на изгиб и износостойкость плитки, а также присадки, позволяющие сократить время температурного воздействия.

На завершающей стадии готовая плитка проходит трехуровневый контроль, в ходе которого отбраковываются деформированные элементы, выполняется калибровка по размеру и тону изделий. После этого, продукция упаковывается в картонные ящики и отправляется на склад.

Видео:

Скользкость или коэффициент трения

От данной технической характеристики керамогранитной плитки зависит безопасность людей. Изделие с полированной поверхностью не пригодно для помещений и мест с повышенной проходимостью, риск травматизма слишком высок.

Для выявления коэффициента трения используются три шкалы:

- BCRA – метод был создан в Великобритании. Гладкость представлена единицей — µ, по шкале от 0 до 1 определяется ее коэффициент. µ меньше 0.19 – повышенная скользкость, µ больше 0.74 – материал не скользкий. Для матового керамогранита единица µ имеет значение от 0.4.

- DIN 51130 – норма разработанная в Германии. В местах общественного пользования единица варьируется от 9 до 10, для промышленных объектов от 11 до 13.

- DIN 51097 – это оценка скользкости изделия при перемещении по нему без обуви. Здесь выделяют три класса: А – для сухих комнат, В – для душ-кабин и ванной, С – для отделки бассейнов.