Преимущества перед чугунной и стальной

При установке ванной многие задаются таким вопросом: какая ванна лучше – стальная, чугунная или акриловая? Так сразу ответить на этот вопрос невозможно, ведь нужно учитывать ряд особенностей каждого изделия. Итак, рассмотрим, что лучше – чугунная ванная или с акриловым покрытием.Что касается чугунных изделий, то они имеют привлекательный вид по причине отличной эмали. Кроме этого, поверхность таких ванн не подвергается царапин, а уход за ними может осуществляться при помощи обычного моющего средства. Для получения чугунных ванн используют метод литья, в результате чего такое изделие имеет тяжелый вес. Но наличие высоких показателей прочности позволяет сохранить форму емкости при высоких нагрузок. Наличие высокой коррозийной стойкости срок службы чугунной ванны составит более 50 лет.На видео рассказывается о преимуществах акриловых ванн перед стальными:Если сравнивать чугун и стальную ванну, то стальная в этом случае пользуется большим преимуществом, так как обладает меньшим весом, однако чугунная способна на протяжении длительного времени сохранять тепловую энергию. При сравнении чугунной и акриловой, можно сказать, что акриловая занимает выигрышную позицию в плане прочности, ведь для нее свойственна эластичность, а вот чугун считается мене хрупким материалов, так как при ударе он может повредитьсяДля более качественного анализа стоит рассмотреть и сравнить некоторые достоинства и недостатки представленных видов изделий. Для акриловой ванны свойственны такие качества, как пластичность, легкость, большой ассортимент форм, долговечность и простота в устранение царапин.

Учитывая представленные достоинства можно сказать, что по весу лучше всего акриловые, а чугунная позволяет выдерживать высокие температурные режимы.А теперь остановимся на минусах продукции. Для изготовления акриловой ванны применяют тонкий акрил, который может пружинить под ногами. Для очищения такого изделия не стоит использовать абразивные средства. В этом лучше справиться с загрязнением можно только при помощи жидких составом.К минусам чугунных ванн следует отнести большой вес. Кроме этого, для производства подобных изделий применяют тонкий чугун, а его поверхность имеет поры, в которые постоянно забивается грязь. Стальные изделия не удерживают тепло, не могут противостоять механическим влияниям, а при наборе воды возникает характерный звук.Если учитывать представленные недостатки представленных видов ванн, то по гигиеничности выигрывает акриловые изделия, а во по прочности – чугунные. Если сравнивать акриловую и стальную ванну, то стоимость стальной меньше, но побороть царапины легче на акриловой ванне.На видео — преимущества акриловой ванны перед чугунной:

Виды акриловых ванн материалы и форма. Акриловая ванна, ее плюсы и минусы сильно отличаются от сантехники, изготовленной из таких материалов, как чугун и сталь. Изделие может быть любой формы и вместимости. На поверхности такой емкости не скапливаются бактерии, грибки и дрожжи, сантехника обладает высокой прочностью и не способна нанести вред здоровью человека.

- 1 Что такое акрил 1.1 Физические характеристики материала

- 1.2 Влияние на организм человека

- 2 Виды акриловых ванн — материалы и форма

- 3 Положительные свойства акриловой ванны

- 4 Преимущества перед чугунной и стальной

- 5 Минусы акрилового покрытия

Подсчет общего бюджета и окупаемость

Если организация всех процессов пройдет успешно и в первый же месяц удастся выйти на норму в 10 т., то себестоимость 1 кг готовой к реализации краски – приблизительно 23 рубля. Оптовая стоимость водоэмульсионных красок среднего качества – от 45 р./кг. Ожидаемый оборот- 450 тыс. р., из которых чистой прибыли – 220 тысяч.

Рассчитать окупаемость предприятия со стартовыми вложениями чуть больше 1 миллиона рублей – не сложно. В течение года владелец предприятия по производству водоэмульсионных красок может стать независимым успешным предпринимателем.

Republished by Blog Post Promoter

Юридическое оформление

Для ведения бизнеса по производству ванн необходимо зарегистрироваться в качестве ООО, АО. В заявлении для налоговой инспекции указываются коды ОКВЭД, соответствующие направлению деятельности:

- 22.23 – «Производство пластмассовых изделий, используемых в строительстве» (для акриловых ванн);

- 25.99.1 – «Производство металлических изделий для ванных комнат и кухни» (для чугунных и стальных ванн).

В качестве налогового режима можно выбрать УСН по ставке 15% от прибыли.

Требования к качеству ванн регламентируются положениями следующих ГОСТ:

- Р 50962-96 «Посуда и изделия хозяйственного назначения из пластмасс. Общие технические условия»;

- 18297-96 «Приборы санитарно-технические чугунные эмалированные. Технические условия»;

- 23695-2016 «Приборы санитарно-технические стальные эмалированные. Технические условия»;

- 9.104-79 «Единая система защиты от коррозии и старения (ЕСЗКС). Покрытия лакокрасочные. Группы условий эксплуатации»;

- 380-2005 «Сталь углеродистая обыкновенного качества. Марки».

При организации технологического процесса в производственном цеху необходимо соблюдать нормативы, установленные соответствующими актами:

- ГОСТ:

- 12.1.005-88 «Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны»;

- 12.3.030-83 «Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности»;

- 12.4.021-75 «Система стандартов безопасности труда. Системы вентиляционные. Общие требования»;

- 12.1.004-91 «Система стандартов безопасности труда. Пожарная безопасность. Общие требования»;

- 12.2.061-81 «Система стандартов безопасности труда. Оборудование производственное. Общие требования безопасности к рабочим местам».

- Постановление Правительства РФ от 25.04.2012 № 390 «О противопожарном режиме».

- СанПиН:

- 2.2.4.548-96. 2.2.4. «Физические факторы производственной среды. Гигиенические требования к микроклимату производственных помещений. Санитарные правила и нормы»;

- 2.1.7.1322-03 «Гигиенические требования к размещению и обезвреживанию отходов производства и потребления»;

- Санитарные нормы СН 2.2.4/2.1.8.562-96 «Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки».

Производство ванн из любого материала не подлежит лицензированию, обязательной сертификации и декларированию. Но получение добровольного сертификата, подтверждающего соответствие изделий требованиям указанных норм и стандартов, станет весомым конкурентным преимуществом.

Залог успешного сбыта отечественных красок

Первое, что обеспечит конкурентное преимущество – низкая цена товара. Но стоит побеспокоиться о перспективах. Если продукция получилась действительно на высоком уровне качества, цена должна это отражать. Но тогда уж не стоит скупиться и на маркетинговые «примочки»: закажите стильный концепт дизайна этикеток, буклетов, рекламных баннеров в интернете, создайте корпоративный сайт.

Если не удается сразу попасть на полки ведущих строительных гипермаркетов – сделайте упор на строительные рынки. Пусть торговый представитель фирмы донесет реализаторам основную мысль: «Производитель новый, старается себя зарекомендовать – не «бодяжит». Тем более – «поддержка отечественного производителя».

К тому же, бизнес на водоэмульсионках – это не производство порошковых красок, которые наносятся только при помощи специальных камер. Акриловые, латексные, виниловые краски используются каждой семьей, каждой строительной фирмой и их доставка не затруднительна. Стоит сделать упор на поиск сбыта путем размещения объявлений в интернете. Регистрация на общенациональных строительных и промышленных порталах, форумах, несколько видео с мастер-классами (акцент на использование ваших материалов) в ютубе – и интерес к новой марке гарантирован.

Помещение и персонал

Линия для производства ванн состоит из крупногабаритного оборудования, для расположения и обслуживания которого требуется как минимум 150 кв.м. Кроме того, для организации работы предприятия необходимы дополнительные площади под другие зоны:

- административную

- складскую

- служебную

- подсобную.

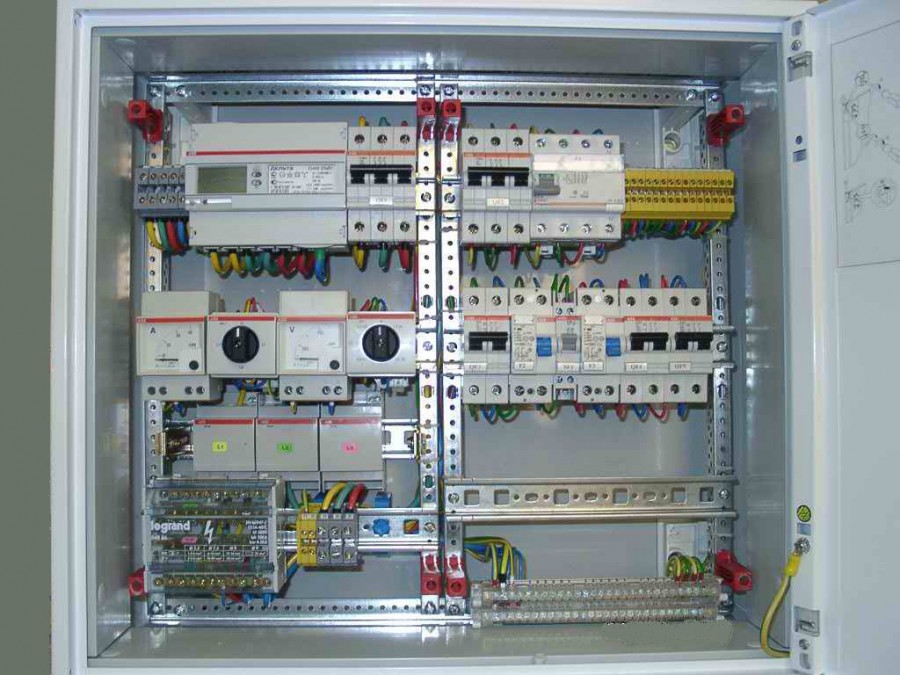

В целом, для завода нужно искать помещение размером не менее 200 кв. м, расположенное на окраине, в пригороде или в промышленной зоне. Обязательным требованием к внутреннему обустройству производственного цеха является наличие промышленной вентиляции и всех инженерных коммуникаций (отопления, водопровода, канализации, электросети на 380 вольт).

Для предприятия с одной технологической линией и работой в одну смену потребуется такой кадровый состав:

- директор;

- технолог;

- бухгалтер;

- менеджер по поставкам;

- менеджер по сбыту;

- операторы линии – 3;

- фасовщики – 2;

- грузчики – 2;

- уборщик.

При расширении масштабов производства путем установки дополнительных линий и/или ведения двух- либо трехсменного режима работы численность производственного персонала будет увеличиваться пропорционально этим изменениям.

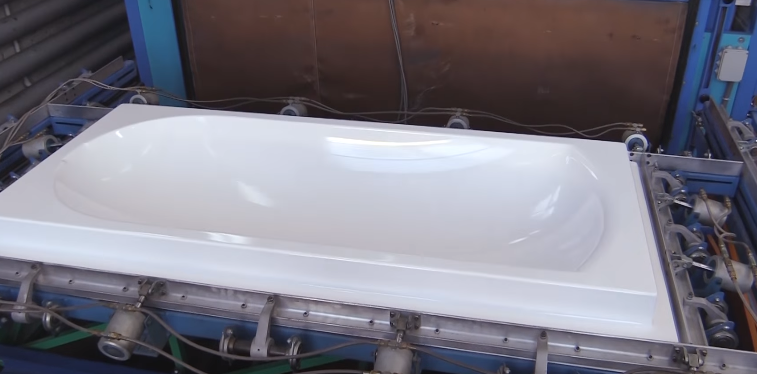

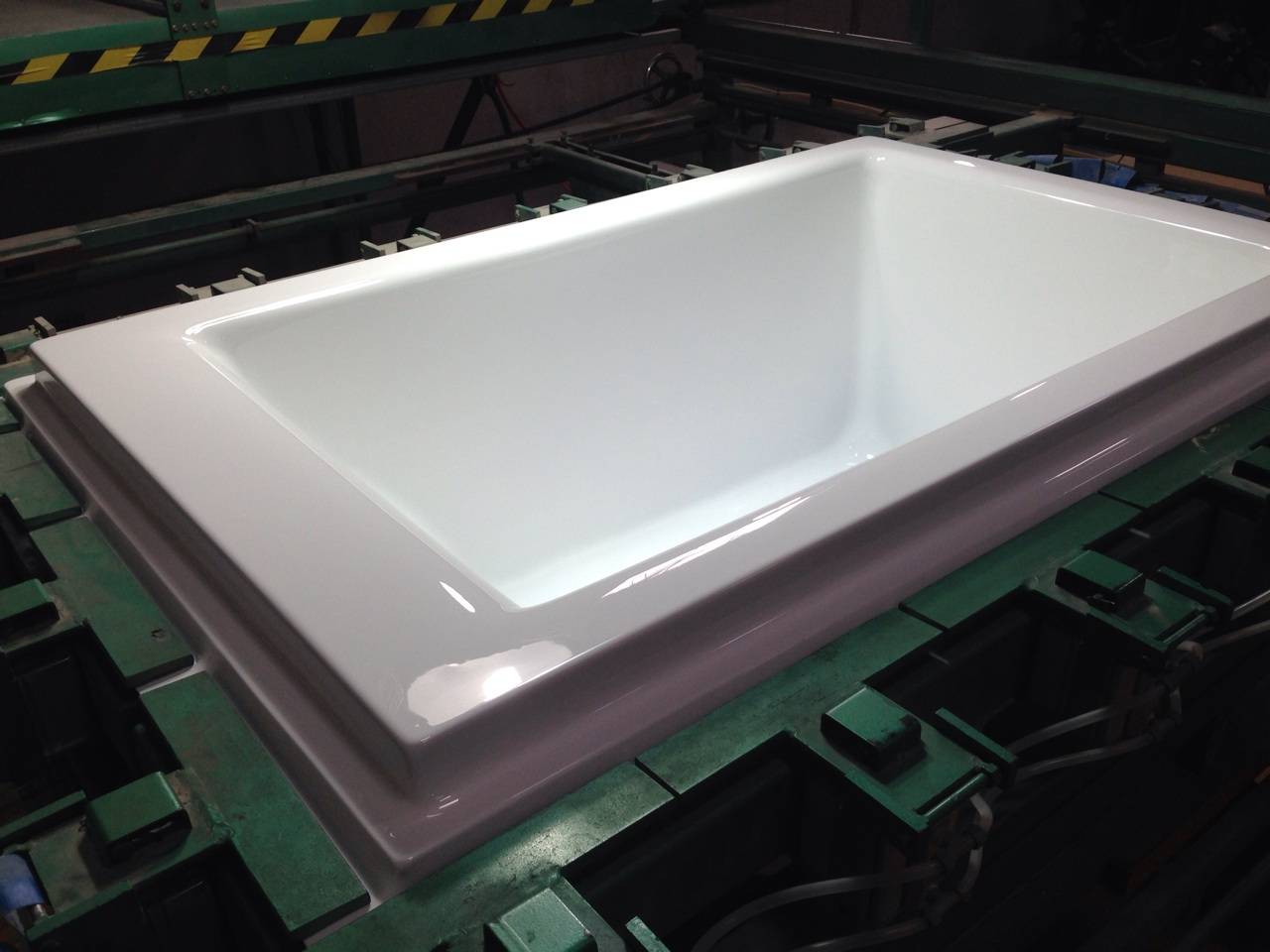

Технологии интерьера: как изготавливают акриловые ванны

Наверняка многие из вас, заходя в магазин сантехники, засматривались на современные акриловые ванны, восторгаясь кипенной белизной поверхностей, красивыми дизайнерскими формами и блеском хромированных форсунок и ручек. Давайте разберемся в процессе производства акриловой ванны с гидромассажем.

На фото:

Современные ванны из акрила лишь отдаленно напоминают старые аскетичные прямоугольные купальни. Сегодня ванна из акрила – произведение дизайнерской мысли и технологических решений с использованием передовых материалов.

Выбор материала

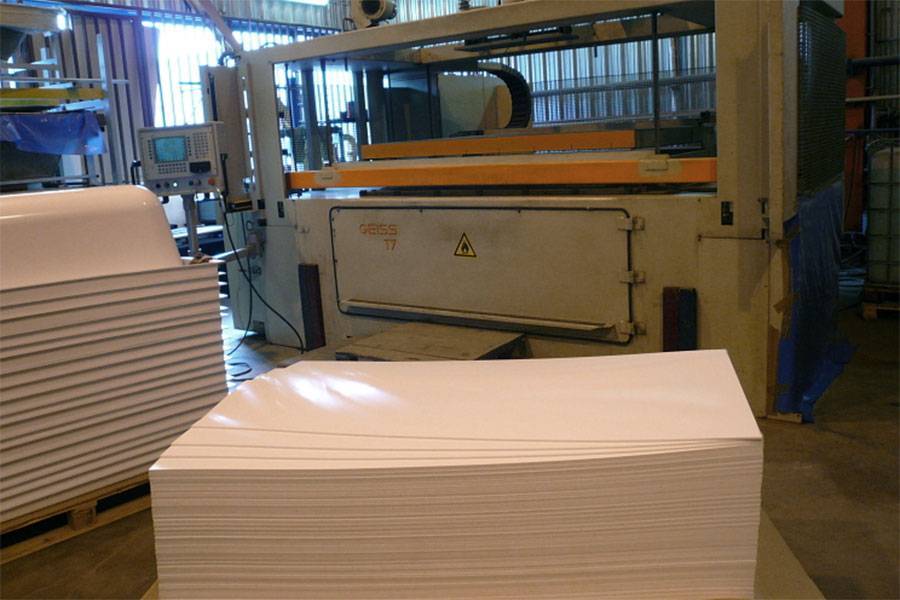

Для изготовления ванны используется акриловый лист, который предварительно отрезают на станке по заданным размерам. Акрил обладает важным свойством: если его нагреть в специальной печи до 180 градусов, он становится пластичным и текучим.

Создание трафарета

Для создания ванны из акрила используют отливочную форму, сделанную из стеклопластика. Именно она и станет трафаретом для нашей будущей ванны. Макет трафарета предварительно разрабатывается дизайнерами на компьютере в соответствии с веяниями моды и технологическими задачами. И уже по компьютерному макету дизайнера создают отливочную форму из стеклопластика в натуральную величину.

Процесс отливки

Если внимательно присмотреться к отливочной форме, то мы увидим множество маленьких отверстий. Разогретый лист акрила размещают над отливочной формой, а через отверстия в отливочной форме откачивают воздух. При этом пластичный лист акрила вдавливается и принимает полностью форму трафарета. Затем с помощью вентиляторов акрил остужают. После остывания акрил сохраняет форму трафарета, заготовку вынимают и получается практически готовая ванна. Правда, акриловая форма пока еще слишком хрупкая и может сломаться даже при легком нажатии. И это неудивительно, ведь толщина акрилового слоя составляет буквально 1 мм.

Придание прочности

Как же из такого хрупкого изделия получить современную прочную ванну?

1. Для придания прочности используются следующие компоненты: смола, отвердитель смолы и стекловолокно, которые смешиваются в распылителе. Нити из стекловолокна при соединении со смолой становятся мягкими, пластичными и липкими. Распылитель облепляет этим клейким составом весь корпус ванны в несколько слоев.

2. После того, как на каркас ванны нанесли достаточное количество клеящего состава из стекловолокна, изделие достают из камеры. И пока нити из стекловолокна не застыли полностью и еще сохраняют свою эластичность, мастера специальными алюминиевыми валиками максимально приглаживают эти напыленные нити к поверхности ванны. Чтобы смола не прилипала к валикам, их необходимо смочить в растворителе.

3. После того, как нити стекловолокна приглажены к тыльной стороне ванны, изделие помещают в печь, температура в которой около 40 градусов. Этой температуры достаточно, чтобы стекловолокна и смола превратились в крепкий стеклопластик.

Финальные штрихи

- После печи изделие отправляют в обрезочную камеру, в которой с помощью специальной пилы обрезают края ванны, где образовались наплывы из стекловолокна.

- Затем заготовку будущей ванны отправляют во фрезеровочный цех. Здесь станок-манипулятор с помощью фрезы вырезает необходимые технологические отверстия для слива, форсунок подачи воды и воздуха.

- Когда все отверстия готовы, к ванне крепят специальный монтажный каркас, устанавливают насос и трубы для подачи воздуха к форсункам гидромассажа. Трубы подачи воздуха в местах соединения сажают на герметик.

Таким образом получается современная акриловая ванная с гидромассажем.

Правильный уход за акриловой ванной

Недостаточно выбрать хорошую, качественную ванну из акрила

Чтобы продлить срок службы конструкции, важно грамотно и своевременно ухаживать за ней

Как правильно очищать покрытие?

- Небольшие царапины можно аккуратно устранить с помощью мелкозернистой наждачки.

- Первоначальный блеск изделия можно сохранить на протяжении всего времени эксплуатации емкости — достаточно использовать для обработки поверхности полироль.

- Никаких жестких мочалок и щеток, а также абразивных царапающих порошков — ванна акриловая очень чувствительна к агрессивным химическим средствам, поэтому для ухода за ней нужно использовать специально предназначенные гели и натуральные тканевые салфетки без ворса.

- Избавиться от появившихся на поверхности пятен помогут специальные составы для гладких покрытий.

- От известкового осадка поможет избавиться уксусная или лимонная кислота, которыми в небольших количествах смачивают тряпицу.

Очищение акрилового покрытия необходимо выполнять регулярно, раз в 2 недели.

https://youtube.com/watch?v=cJu7L1SpaCM

Помогла ли вам статья?

Да3Не очень

Технология производства

Суть литьевого способа состоит в заливке расплава акриловой смеси в формы и получении ее застывшей массы. Скорость охлаждения ограничивается, чтобы предупредить образование раковин и сопутствующих дефектов.

Экструзионный метод заключается в прохождении расплава через полость экструдера, в котором шнек выдавливает вязкую массу через формовочную головку. В зависимости от параметров головки (размеров и сечения), формируется профиль полученной детали.

Технология производства акрила связана с применением высоких температур и высоковязкой смеси из нескольких компонентов. При протекании процессов необходимо придерживаться основ техники безопасности и не выходить за рабочие возможности производственного оснащения.

Оборудование для производства ванн

При производстве ванн из чугуна применяется литье, из стали – штамповка, из акрила – вакуумная формовка. Для каждой указанной технологии необходим соответствующий набор оборудования.

Для чугунного производства потребуется:

- плавильная печь;

- формы для заливки;

- камера для охлаждения;

- камера для обезжиривания;

- сушильная камера;

- краскораспылитель;

- линия обжига;

- линия упаковки.

Линия по изготовлению ванн из стальных листов включает:

- транспортер;

- гидравлический пресс;

- режущее устройство;

- аппарат для загибания;

- сварочный аппарат;

- конвейер;

- камера для обезжиривания;

- сушильная камера;

- краскораспылитель;

- линия обжига;

- линия упаковки.

Для выпуска ванн из акрила потребуется только вакуум-формовочная машина, формы необходимой конфигурации и установка для напыления армирующего состава.

Видео работы такой машины:

Цены начинаются примерно от 30 000$.

Следует отметить, что для напыления используется другой вид оборудования — установка для напыления смолы и рубленного стеклоровинга. Эта установка выполняет следующие действия:

- подготавливает связующее (равномерно смешивает смолу и отвердитель в заданной пропорции),

- захватывает стеклянную нить и рубит её на короткие отрезки (чопсы),

- добавляет чопсы к связующему и напыляет эту смесь на матрицу.

Ознакомительное видео от компании MVP — крупнейшего производителя:

Современное вакуум-формовочное оборудование позволяет создать разные формы акриловых ванн и декоративных экранов любой сложности. Помимо ванн, с помощью такого вакуум-формовочного оборудования производится большинство элементов душевых кабин, вплоть до прозрачных створок душевых кабин из полиэтилентерефталата. Главной особенностью этого вакуум-формовочного оборудования является возможность позитивного, негативного и комбинированного формования. А за счет наличия двухстороннего нагрева заготовки значительно увеличивается производительность оборудования.

Жидкий камень изготавливаем сами

Для нанесения искусственного покрытия используется компрессор и окрасочный пистолет высокого давления с форсункой на 3 мм. Готовая смесь содержит примерно 30% наполнителя, поэтому факел выдает не облако распыленного жидкого камня, а, скорее, поток мельчайших капель, которые должны равномерно распределяться на поверхности столешницы.

Для формирования полимер-каменного слоя используют грунт и финишное покрытие, грунт готовится из:

- Кальцита тонкого помола — 75%;

- Эпоксидный гелькоут -20%;

- Отвердитель — 1%;

- Смягчитель — 5%.

После грунтовки через 4-5 ч наносят финишную смесь, в которой удельная доля гелькоунта увеличена вдвое. Полиэфирные гелькоунты для изготовления столешницы из искусственного камня не используются из-за низкой твердости материала.

Прямой способ

Простейший способ изготовления искусственной каменной столешницы подразумевает прямое напыление материала на исходную поверхность, это может быть бетонная заготовка из искусственного камня или старая прогрунтованная столешница. Чтобы покрытие получилось максимально долговечным, при прямом способе наносят 3-5 слоев материала.

Обратный способ

Технология обратного способа потребует изготовления формы под столешницу, как при выполнении отливки из искусственного камня. В этом случае после нанесения разделительного слоя стенки и дно формы закладываются наполнителем и задуваются жидким камнем.

Остальная полость закладывается металлическим профилем и может заполняться полимербетоном или пенополиуретаном.

Изготавливаем форму

При прямом способе формирования столешницы можно даже использовать старую плиту, потребуется аккуратно демонтировать панель, удалить декоративный слой, обрезать, зачистить и зашлифовать дефекты.

Для обратного способа получения искусственного камня вырезается форма из пенопласта. Внутренняя поверхность покрывается лаком. Стенки должны быть обязательно ровными. Короб из пенопласта устанавливается на ровной и жесткой поверхности, например, на рабочем столе.

Готовим смесь

Жидкий искусственный камень наносится тремя слоями:

- Первый слой с минимальным содержанием наполнителя, чаще всего наносится полупрозрачный твердый слой, который обеспечит искусственному камню блеск и глянец;

- Второй слой искусственного камня содержит расчетное количество наполнителя и красителя;

- Третий слой наносится с перекладкой поверхности армирующим полотном.

Любые рецепты гелькоута содержат смолы, растворенные в стироле, поэтому искусственную каменную массу необходимо наносить только под сильной тягой или на открытом воздухе.

Приступаем к изготовлению столешницы

Первым слоем при обратном способе наносится разделитель. Температура воздуха должна быть не менее 18о С. Далее, через 20-25 минут распыляется тонкий слой эпоксидного лака. Таким образом, получается декоративная глянцевая скорлупа.

Примерно через час наносится промежуточный слой жидкой смеси с наполнителем, укладывается армирующая сетка и закладные элементы – кронштейны и анкера. Следующим слоем поверх гелькоута шпателем и кисточкой наклеивается эпоксидная масса с большим содержанием армирующего стекловолокна.

Последним укладывается армирующий каркас из стального профиля, пустоты и промежутки заполняются вспененным полиуретаном.

Как открыть производство акриловых ванн

Технология производства акриловых ванн

Для производства ванн используется многослойный листовой материал из АБС и ПММА с глянцевой поверхностью из сантехнического акрила. Слой полиметилметакрилата ПММА (акрила) обладает высокой твердостью поверхности и стойкостью к истиранию, а слой АБС-пластика необходим для защиты ПММА от ударных нагрузок. В состав листов входят армирующие волокна, обеспечивающие дополнительную жесткость.

Процесс изготовления акриловой ванны начинается в конструкторском отделе. Здесь дизайнеры, создают трехмерные модели будущих ванн.

В цехе формовки лист акрила помещается в формовочную машину, где нагревается до температуры в 180 С. В ней он приобретает силуэт текущей заготовки. Весь процесс занимает не более 20 минут.

Затем, на участке ламинирования, с помощью специального пистолета на внешнюю поверхность ванны наноситься армирующий слой из стеклопластика. Он придает изделиям необходимую прочность и жесткость.

В цехе сборки готовое изделие комплектуется фурнитурой, железным каркасом, упаковывается и отправляется заказчику.

Оборудование для производства акриловых ванн

для производство понадобится следующее оборудование:

- Вакуум-формовочная машина с двухсторонним нагревом заготовки

- Формы для производства акриловых ванн

- Установка для напыления армирующего состава

В нашей стране разработкой и производством оборудования для вакуумной формовке пластиков занимаются: компания «СтройФормСтанок» из г. Тольятти и Машиностроительная Компания Магистраль из Санкт-Петербурга. Цены на вакуум-формовочное оборудование для ванн начинаются от 2 500 000 рублей.

Стоимость готовых форм для ванн из МДФ пропитанная эпоксидной армированной смолой начинается от 8 рублей за квадратный сантиметр.

Купить оборудование для нанесения стеклопластика из армирующей смолы можно в компании «Новые Строительные Технологии». Недавно они выпустили новую установку МК НСТ СП-03УМп-А. Станция предназначена для работы с большинством видов полиэфирных смол, как насыщенными, так и без наполнителя.

Себестоимость производства акриловой ванны

Стоимость изготовления акриловых ванн складывается из: цены за материалы, затрат на производство, упаковку, оплату труда.

Толщина акрилового листа выбирается в зависимости от размера чаши ванны. Так для изделий длинной до 1,5 м подойдет лист толщиной 4 мм, свыше 1,5 м — 5 мм, для изготовления джакузи применят лист толщиной не менее 6 мм.

Примерная цена акрилового листа составляет от 5 евро за килограмм. Соответственно чем тоньше лист, тем дешевле себестоимость готового изделия.

Затраты на изготовление зависят от стоимости амортизации оборудования, арендной платы за помещение, энергоносителей, оплаты труда и других составляющих. Для каждого предприятия они будут индивидуальны.

По оценкам специалистов средний срок окупаемости бизнеса по производству акриловых ванн составляет 10-12 месяцев.

Срок службы акриловой ванны

Завод-изготовитель акриловых ванн из г. Ковров, компания «Радомир» дает гарантию на свои изделия 10 лет. На практике ванны из качественного акрила служат своим владельцам по 20-25 лет.

Подводя итог

На наш взгляд открывать крупномасштабное производство ванн стандартных размеров не актуально. На рынке их предостаточно. Зато можно организовать небольшое производство дизайнерских ванн и других изделий из акрила по спецзаказу. Такая идея для бизнеса вполне имеет право на существование.

В завершении, смотрите видео в котором показаны все этапы производства ванн из акрила

Читайте другие наши статьи, удачи и успехов!

Станки для домашней мастерской приносящие доход

Бизнес в гараже идеи для мужчин и женщин с минимальными вложениями

Бизнес на дому: пошив кресел-мешков (бинбэгов) своими руками

ЧИТАЙТЕ ТАК ЖЕ:

- Вертикальная печать на стенах — идея для бизнеса с помощью настенного принтера

- Люк в подвал — идея для бизнеса

- Бизнес-идея: производство монолитных гаражей