Методы получения

Промышленное получение полистирола базируется на химической реакции: полимеризация стирола. Три метода получения полистирола, выделяют в промышленности. Но не все из них нашли широкую признательность по тем или иным причинам.

Эмульсионный

Способ достаточно старый и не особо используемый. Синтез проходит при температуре 85-95 С. Суть его состоит в том, что стирол полимеризуется в водном растворе гидроксида натрия.

Для реакции необходимо:

- сырье (стирол),

- вода,

- эмульгатор,

- инициатор.

Раствор касторового масла заливают в специальный реактор. В него добавляют при перемешивании сырье. Для начала реакции вводится инициатор.

Мономер, свободно плавающий среди мицелл мыла, начинает полимеризоваться. После того, как полимеризация достигнет 20%, процесс переходит на стадию «самосоврершенства» и продолжается внутри полимера. С достижением 0,5% отметки по содержанию «вольного» стирола вся «каша» отправляется на стадию осаждения. Высожденный полистирол сушат.

Суспензионный

По данному способу получения синтез проходит в специальных реакторах, при постоянном перемешивании и поддержанием заданной температуры.

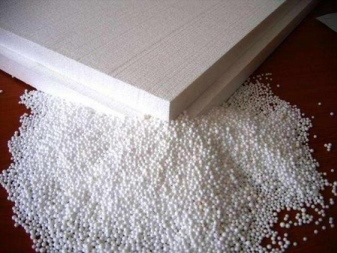

В дистиллированной воде с добавлением стабилизаторов эмульсии (ПВС, гидроксид магния) и инициаторов полимеризации суспензируют стирол. В процессе синтеза постепенно поднимается давление и температура. В результате взаимодействия образуется суспензия, из нее путем центрифугирования отделяют полистирол. Затем материал промывают и сушат. Данным способом главным образом получают пенополистирол.

Получаемый в массе или блочный пенополистирол

Полимеризация проходит постадийно в среде бензола. В первой стадии температура составляет 80-100 С. Во второй 100-120 С. Весь процесс непрерывно проходит в реакторах с мешалками. Процесс признается оконченным, когда степень перехода стирола в полистирол составляет 80-90% массы. Непрореагировавшее сырье возвращается в начало процесса. Полученный продукт имеет высокую степень чистоты, а процесс практически лишен отходов.

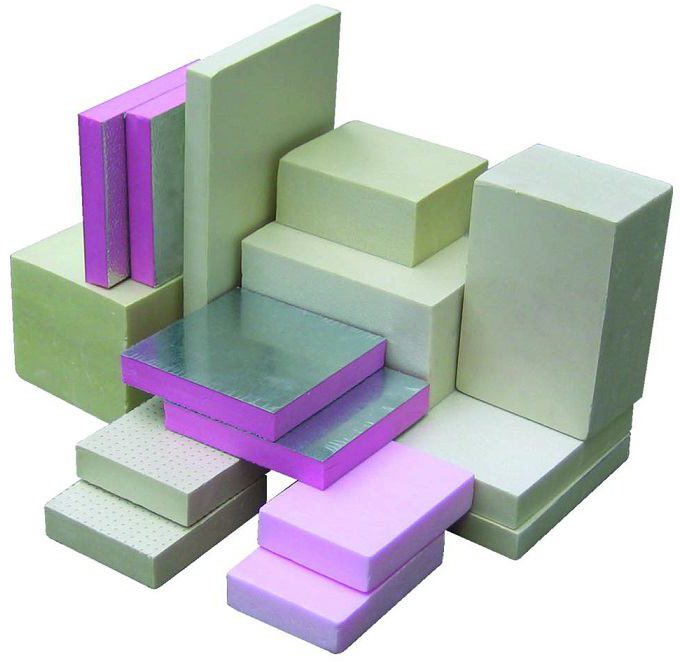

Критерии выбора пенополистирола

- Для утепления фасада подойдет пенополистирол марки ПСБ-Б. Он относится к разряду самозатухающих материалов. Цифровое значение (плотность) его должно быть не ниже 40.

- Все марки с числом 25 не подходят для строительных и теплоизоляционных целей.

- Если плотность материала выше 35 килограммов на кубический метр, то производитель должен указать, что пенополистирол изготовлен методом экструзии. Без сильного сжатия и расплавления плотность утеплителя будет не выше 17 килограммов на кубометр.

- Для утепления фундамента и полов под стяжкой рекомендовано выбирать плиты с наибольшей плотностью — 50 килограммов на кубометр.

- Выбирая теплоизолятор, отломите кусочек от края. Материал низкого качества разломается с неровностями. На разломе будут видны мелкие шарики. Экструдированный пенополистирол будет иметь на сломе правильные многогранники. Причем, линия разлома будет через них проходить в том числе.

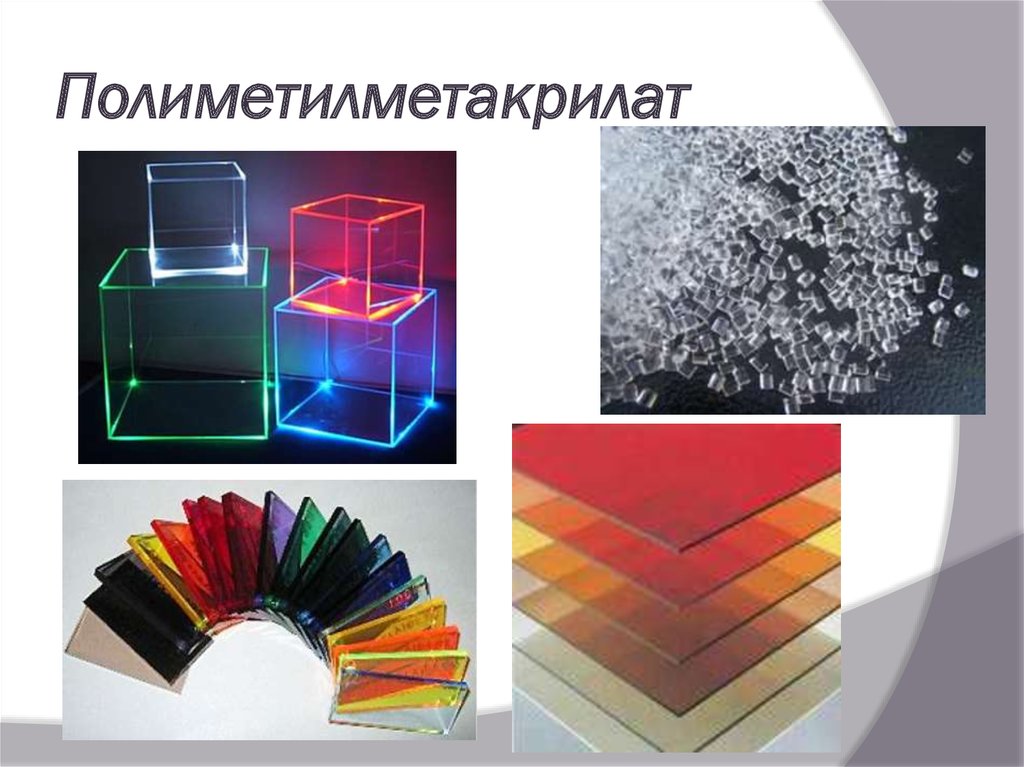

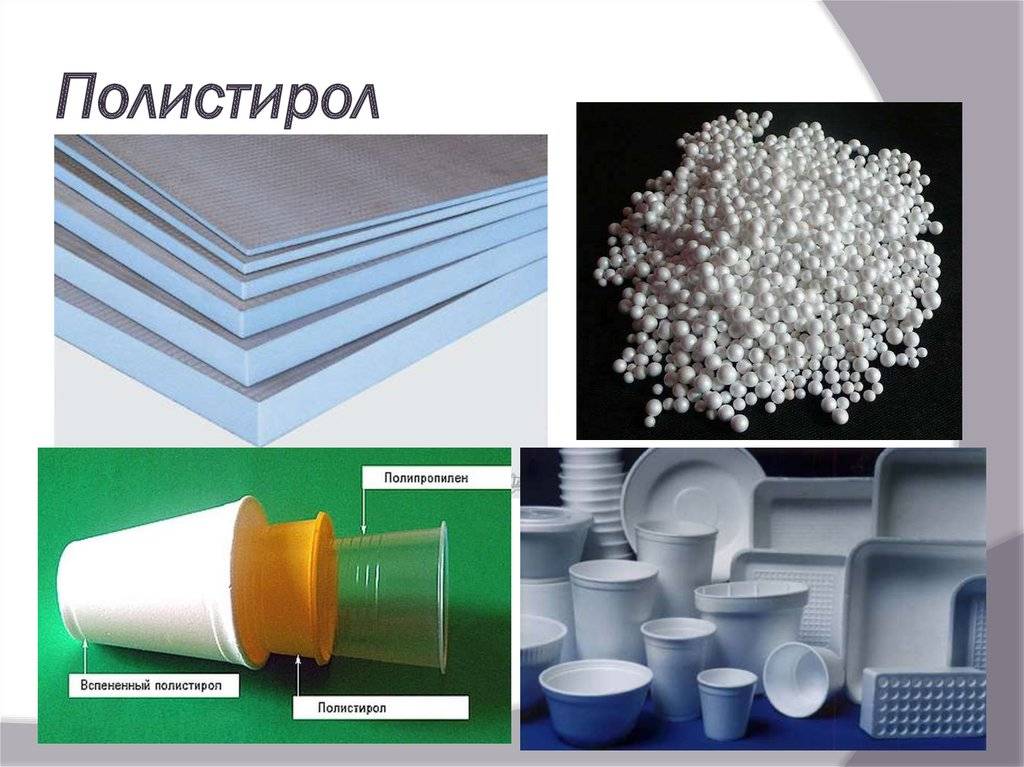

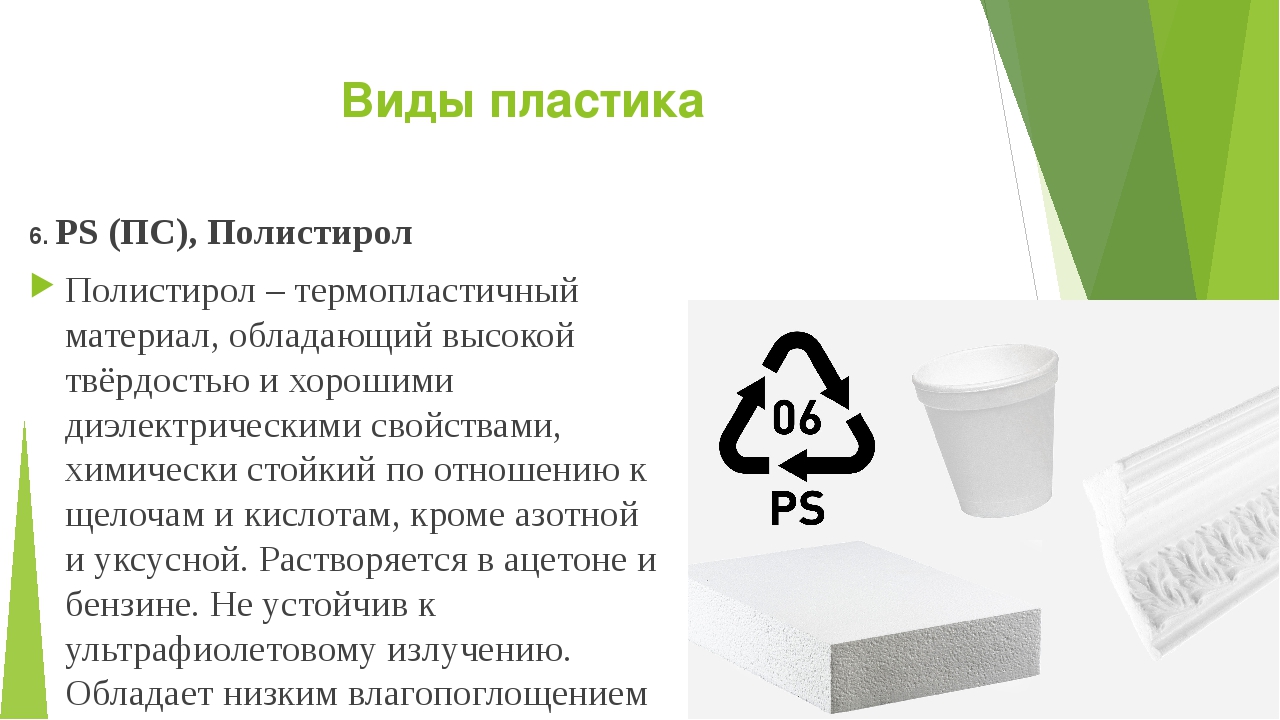

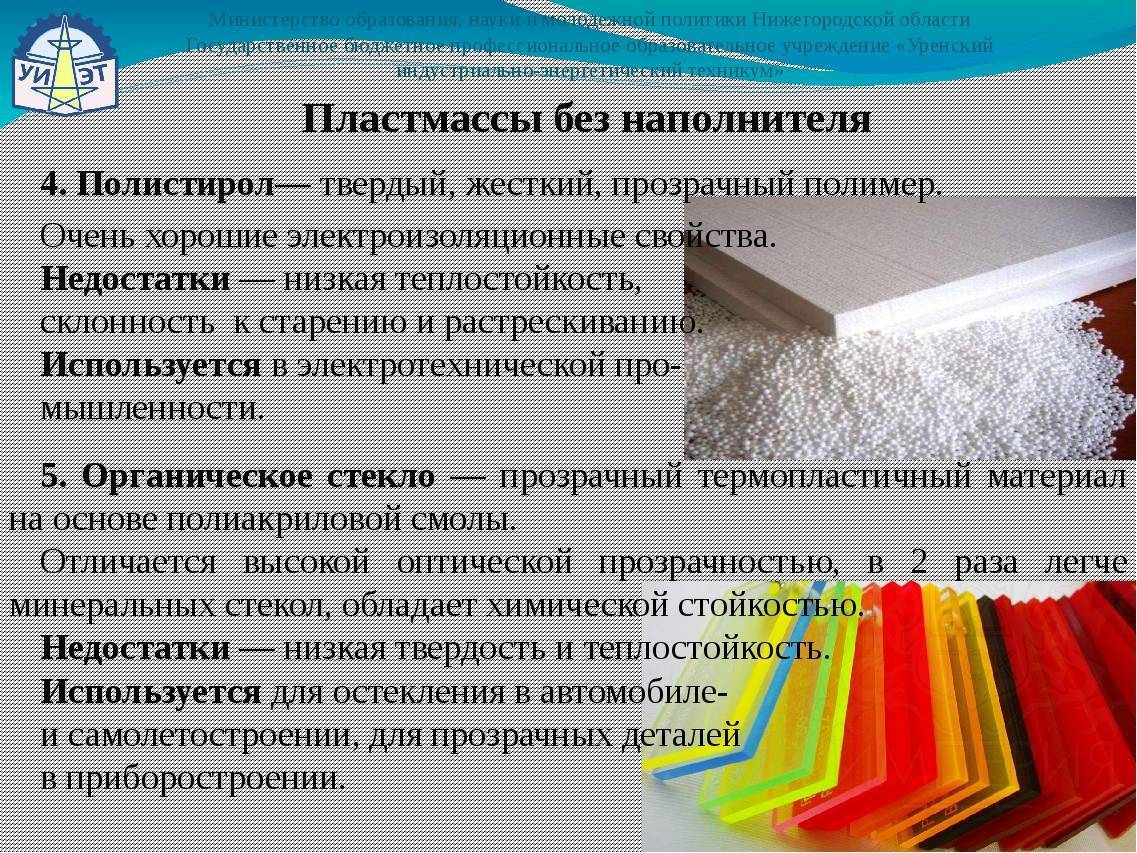

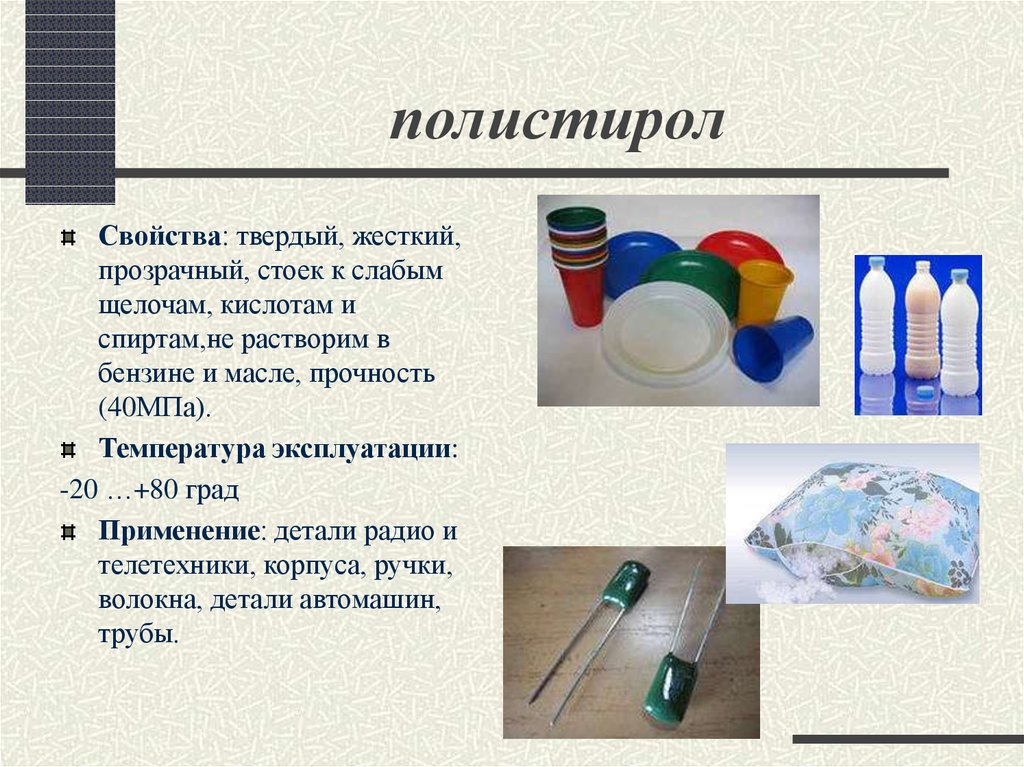

Виды и характеристики

По своим особенностям и методу изготовления полимер бывает разных видов.

- Полистирол листовой GPPS (общего назначения).

- Материал типа VIPS со средней ударопрочностью.

- Вспененный листовой пластик, маркируемый ВПС и EPS.

- Изделия, выпущенные посредством экструдера (ЭПС, XPS).

- Ударопрочный полистирол с повышенными показателями прочности (HIPS).

Наиболее популярен прозрачный материал общего назначения, имеющий высокий уровень устойчивости к деформации и хороший запас прочности, что обусловлено содержанием в его составе каучука.

Его технические свойства:

- бесцветность;

- низкое поглощение влаги;

- высокая диэлектрическая проницаемость;

- устойчивость к радиационному облучению;

- твёрдость и жёсткость;

- хрупкость;

- подверженность воздействию ультрафиолета.

Ударопрочный пластик более прочный, но имеет почти такие же показатели твёрдости и теплопроводности. Изделия, полученные путём полимеризации экструзионным методом, считаются лучшим материалом для теплоизоляции, а его эксплуатационные качества уникальны.

- Полимерные листы обладают хорошей влагостойкостью.

- Спокойно переносят минусовые температуры.

- Обладают повышенной прочностью.

- Экологичны по своему составу.

- Не подвержены воздействию агрессивных сред.

- Имеют малую теплопроводность и длительный срок службы.

- Не гниют, не ржавеют и не покрываются плесенью.

Пластиковые листы этого типа поддаются разным способам обработки – полировке и лакированию, фрезеровке, распиливанию, формовке с использованием вакуума и термического воздействия, нанесению цветной печати, металлизации и сверлению. Единственной обработкой, которую невозможно применить к материалу, является электросварка, поскольку пластик обладает высокими электроизоляционными характеристиками.

Но у экструзионного полистирола есть существенный недостаток – низкий уровень сопротивляемости к воздействию огня. Однако изделие не сгорает, так как материал обладает способностью к самозатуханию. Для разных целей используется прозрачный или белый полимерный пластик. Но он бывает и цветным, что достигается добавлением нужных пигментов во время изготовления либо путём нанесения красящего вещества на уже готовые поверхности. В строительстве часто применяют такие виды изделий:

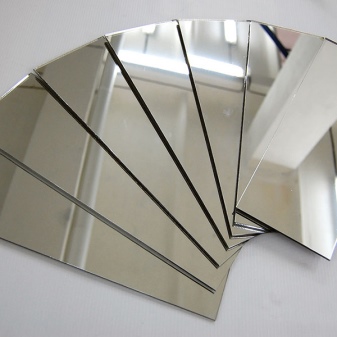

- глянцевый полистирол;

- пластик с зеркальной поверхностью;

- матовые изделия.

Размеры листового материала различны: длина колеблется от 1000 до 3500 мм, ширина – 1000-2000 мм. Толщина изделий варьируется от 1 до 3 мм. Стоит добавить, что листовой полимер легко перерабатывать, у него доступная цена, а это тоже влияет на конкурентоспособность материала.

Рекомендации по использованию полистирола листового

Полистирол листовой — это материал, который обладает рядом преимуществ, таких как легкость, прочность, теплоизоляционные свойства и устойчивость к воздействию влаги. Он широко используется в различных отраслях, включая строительство, рекламу, дизайн и упаковку.

Для достижения наилучших результатов при использовании полистирола листового рекомендуется следовать нескольким простым руководствам:

- Выбор правильной толщины листа: Полистирол листовой доступен в различных толщинах, и правильный выбор зависит от конкретных требований вашего проекта. Учитывайте необходимую прочность и жесткость материала.

- Правильная обработка: Полистирол листовой легко обрабатывается и вырезается при помощи стандартного инструмента, такого как ножи, пилы или лазерные резаки. Однако, для получения гладких краев и избежания трещин, рекомендуется использовать специальные инструменты или методы обработки, такие как горячее выдувание или фрезеровка.

- Учет теплоизоляционных свойств: Полистирол листовой отлично сохраняет тепло, что делает его оптимальным выбором для улучшения теплоизоляции здания. При использовании его в качестве изоляционного материала рекомендуется правильно установить листы и обеспечить непрерывность утеплителя для достижения наилучшей теплоизоляции.

- Защита от воздействия: Полистирол листовой может быть восприимчив к воздействию солнечного света и других агрессивных факторов окружающей среды. Чтобы предотвратить разрушение и сохранить его внешний вид, рекомендуется применять специальные покрытия или обрабатывать поверхность.

- Выбор подходящего типа: В зависимости от требований проекта, полистирол листовой доступен в разных типах, таких как экструдированный (XPS) или гомогенный (HIPS). Выбор подходящего типа зависит от конкретных условий эксплуатации и требуемых характеристик материала, таких как прочность, устойчивость к влаге или теплоизоляция.

Следуя этим рекомендациям, вы можете максимально эффективно использовать полистирол листовой и достичь наилучших результатов для своего проекта.

Получение полистирола (полимеризация стирола)

Стирол может полимеризоваться как по радикальному, так и по ионному механизмам. Полимер, получаемый полимеризацией по радикальному механизму, имеет атактическую структуру и является аморфным; полимер, получаемый ионно-координационной полимеризацией, в зависимости от типа катализатора, может быть аморфным или кристаллическим (изотактическим).

Аморфный полистирол получают разными способами — в блоке (в массе), эмульсии, суспензии или растворе в присутствии инициаторов, или без них (путем термической полимеризации).

Изотактический полистирол получают в присутствии стереоспецифических катализаторов Циглера — Натта. В процессе переработки при нагревании выше температуры плавления (около 250 °С) изотактический полистирол необратимо переходит в аморфное состояние, что ограничивает его применение.

В промышленности полимеризацию стирола осуществляют в блоке, эмульсии и суспензии. Полимеризация в растворе не нашла широкого применения, так как получаемый полимер имеет сравнительно небольшую молекулярную массу и выделение его из раствора представляет значительные трудности. К тому же раствор полистирола (например, лак, клей) не может быть использован из-за низкой ударной прочности образующегося лакового покрытия, клеевого шва.

Наиболее перспективными промышленными методами получения полистирола являются:

- блочная полимеризация стирола с неполной конверсией мономера (непрерывный способ);

- суспензионная полимеризация стирола (периодический способ);

- блочно-суспензионная полимеризация стирола (периодический способ).

Блочная полимеризация стирола с полной конверсией мономера практически утратила свое значение в связи с малой интенсивностью процесса и получением полимера со свойствами, не отвечающими современным требованиям.

В последнее время все большее значение приобретает суспензионная полимеризация стирола (периодический способ) в аппаратах большой единичной мощности (100 м3 и более).

Эмульсионная полимеризация стирола (периодический способ) находит в промышленности гораздо меньшее применение, чем блочная, суспензионная и блочно-суспензионная.

Эмульсионный полистирол используется только для изготовления плиточных пенопластов конструкционного назначения, где требуется полимер с высокой молекулярной массой. Производство эмульсионного полистирола включает трудоемкие стадии сушки тонкодисперсного полимера и очистки большого количества сточных вод, загрязненных токсичным стиролом и другими веществами. Необходимость предварительной грануляции тонкодисперсного эмульсионного полистирола перед его переработкой также создает определенные технологические трудности. Получаемый эмульсионный полистирол имеет худшие диэлектрические свойства, чем полистирол, синтезируемый блочным и суспензионным способами.

Листовой полистирол

История создания

Подобно другим пластичным полимерам, история полистирола начинается в первой половине XX века, хотя исходное органическое вещество стирол было получено еще в 1831 году путем нагревания смолы бальзамного дерева. Ранее этот натуральный компонент, включающий стирол, ванилин и коричную кислоту, использовался древними египтянами в парфюмерии, медицине и в качестве материала для бальзамирования тел. Когда же были открыты полимерные свойства смолы стиракс (styrax), ученые стали проводить работы по ее синтезу. Первые результаты производства полимерных материалов были достигнуты в 1929 году, когда немецкая компания Dow сумела изготовить чистый полистирол. Материал, близкий по структуре и техническим характеристикам современному полистиролу, был получен в 1950 году. С этого момента началось массовое изготовление полистирола как инновационного теплоизоляционного и транспортировочного материала. На сегодняшний день, полистирол прочно удерживает третье место в рейтинге популярности полимерных материалов, следуя за ПВХ и полиэтиленом. Его активно используют в качестве альтернативы стеклянным конструкциям и декоративным панелям.

Разновидности и маркировка

В зависимости от способа производства и наличия тех или иных технических особенностей полистирол бывает следующих видов:

- полистирол общего назначения (GPPS)

- полистирол ударопрочный

- полистирол средней ударопрочности (VIPS)

- полистирол вспененный (маркировка EPS)

Наибольшее распространение получили первые два вида полистирола. ПС средней ударопрочности используется намного реже. При производстве ударопрочного полистирола в его состав добавляют каучуковую массу, которая изменяет прочностные свойства материала, делая его устойчивых к механическим нагрузкам.

Краткое описание

Химическая формула полистирола

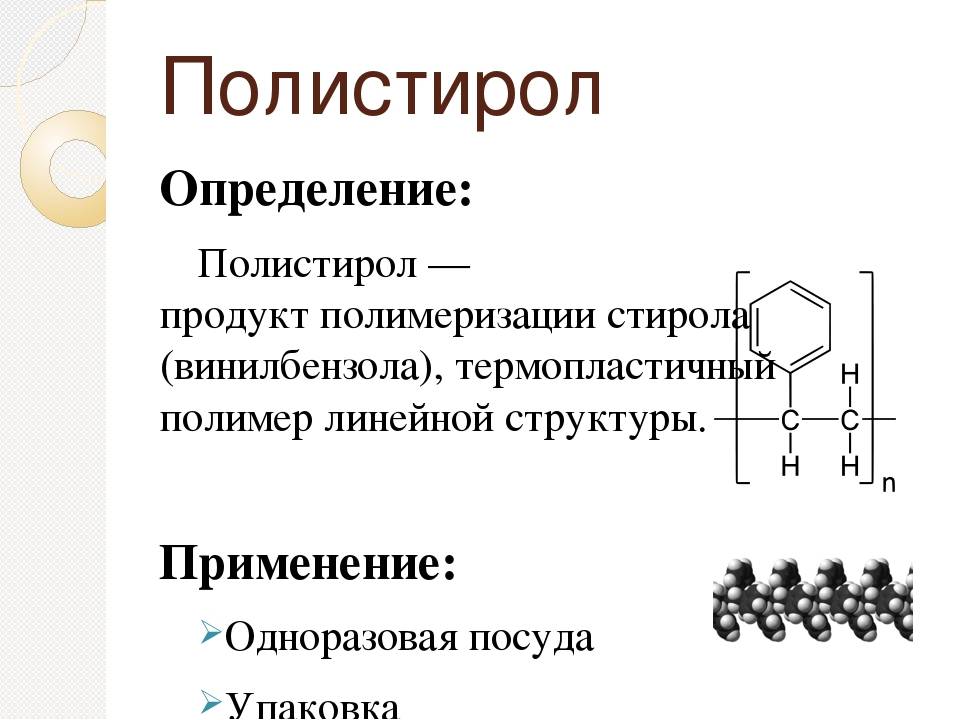

Полистирол общего назначения (GPPS) – это продукт полимеризации стирола (винилбензола), термопластичный полимер линейной структуры. Широко применяемый материал, благодаря высоким физико-механическим свойствам, экологической безопасности, химической инертности в отношении многих веществ, влаго-, электро- и морозостойкости.

Выпускается в виде прозрачных гранул цилиндрической формы, которые перерабатываются в готовые изделия литьем под давлением либо экструзией при 190—230 °С. Широкое применение полистирола и пластиков на его основе базируется на его невысокой стоимости, простоте переработки и огромном ассортименте различных марок.

Имеет химическую формулу вида: n

Технические свойства ударопрочного полистирола

| Показатели | Единица измерения | Значение |

|---|---|---|

| Плотность | г/см3 | 1,04-1,06 |

| Предел прочности при растяжении | МПa | 43 |

| Максимальная температура эксплуатации | °С | 75-105 |

| Температура размягчения по Вика | °С | 94 |

| Модуль упругости при растяжении | МПа | 2700 |

| Предел прочности при растяжении | МПа | 90 |

| Огнестойкость | В2 |

Сравнительная характеристика свойств полистирола НІPS и HIPS+GPPS

| НІPS | HIPS+GPPS | |

|---|---|---|

| Изготовление | Экструзия | Соэкструзия, основной шар НІPS, поверхностный GPPS |

| Защитная пленка | PFS 119/30 – это пленка 30 мкм, такая же как и на прозрачном ПВХ. Легко снимается с листа. Срок хранения не влияет на свойства пленки | PFS 105/50 – это пленка для термоформовки. Пленка плотно прилегает к поверхности листа. Между листом и поверхностью нет воздуха. Легко снимается после термоформовки |

| Поверхность листа | Глянцевая (менее глянцевая чем лист НІPS+GPPS) | Глянцевая. На вид как у акрила (имеет зеркальный блеск) |

| Хрупкость/прочность | Прочный. При изломе в направлении экструзии и поперек выдерживает до 10 изгибов. Характерная особенность – место сгиба белеет | Хрупкий. В направлении экструзии более крепкий, чем поперек. Если ломать в сторону НІPS – более хрупкий. Если ломать в сторону GPPS – несколько крепче (ибо GPPS сжимается) |

| Термоформовка | Хорошо формуется. Поверхность после формовки становится матовой. Перед формовкой защитную пленку следует снять. Температура формовки 145-150 °С | Хорошо формуется. Поверхность после формовки остается зеркально глянцевой. Формуется с защитной пленкой. Температура формирования 130-170 °С |

| Механическая стойкость | Высокая | Значительно ниже чем НІPS |

Применение полистирольных плиток для потолка

Полистирол как отделочный материал, отличается своей дешевизной и простотой монтажа, к тому же он обеспечивает хорошую тепловую и звуковую изоляцию. Потому успешно применяется в помещениях, имеющих хорошую вытяжную вентиляцию. Если в помещении имеются проблемы с вентиляцией, то их надо разрешить до монтажа таких потолков, потому что при плотной подгонке плиток возникнут затруднения с обеспечением паропроницаемости.

Современные магазины строительных материалов предлагают много разновидностей полистирольных плиток. Они выпускаются ламинированными и не ламинированными, с разными рисунками и теснением, для сухих и влажных помещений, предназначенные для покраски или вовсе без нее, имитирующие древесину и другие материалы. Не говоря уже о цветах и оттенках полистирола – их сотни.

К достоинствам относится стойкость при использовании и уходе. Плитку из полистирола можно протирать не только мягкой, но и грубой тканью, допускается влажная обработка. Качественный монтаж дает практически однородную поверхность, не имеющую швов и нарушений непрерывности рисунка.

Важно понимать, что для конкретных квартир необходим подбор полистирольных плиток не только по цвету и оттенку, но и по рисунку. Крупный рисунок подойдет для больших помещений с высокими потолками, а мелкий только для небольших комнат, когда помещение узкое и длинное

Ради справедливости надо заметить, что для наклейки полистирольных плиток, необходима хорошая подготовка потолочной поверхности. Хотя они неплохо маскируют незначительные дефекты, но не смогут дать идеальный потолок, если он был изначально неровный.

Подготовительные работы и монтаж полистирольных плиток

Подготовка основания включает в себя следующие работы: очистку поверхности потолка от грязи и жира (бензином или нитрорастворителем), грунтовку рекомендуемыми материалами. Сейчас, клеивые составы имеют способность проходить сквозь водоэмульсионную краску, меловую и иную побелку, поэтому удаление этих покрытий перед приклеиванием плиток из полистирола не требуется.

Могут возникнуть проблемы с масляной краской, но она сейчас все реже используется для потолков даже на промышленных объектах, не говоря уже о жилье, офисах и торговых залах. Поэтому не имеет смысла уделять данной проблеме много внимания, но надо сказать, что имеются такие клеи, которые способны проникать даже через масляную краску, схватываясь с плитой перекрытия.

Если плитки полистирола монтируются на гипсокартон, он обязательно проклеивается слоем бумаги или чем-то ее заменяющим, например, старыми обоями. Это необходимо для защиты материала от чрезмерного проникновения клея.

Если этого не предпринять, то последующий ремонт может принести дополнительные проблемы: демонтаж плиток полистирола вызовет разрушение на листах гипсокартона. В таком случае потолок окажется неремонтопригодным, а это значит, что придется снимать еще и поврежденный гипсокартон. Так что, если лишние трудовые и материальные затраты для вас нежелательны, выполните простую рекомендацию и примените бумагу.

Химические и физические свойства

Наличие фенольных групп в формуле структурного звена полистирола препятствует упорядоченному размещению макромолекул и образованию кристаллических структур. В этой связи материал является жестким, но хрупким. Он представляет собой аморфный полимер с малой механической прочностью и высоким уровнем светопропускания. Он производится в виде прозрачных цилиндрических гранул, из которых путем экструзии получают необходимую продукцию.

Полистирол является хорошим диэлектриком. Он растворяется в ароматических углеводородах, ацетоне, сложных эфирах, и собственном мономере. В низших спиртах, фенолах, алифатических углеводородах, а также простых эфирах полистирол не растворим. При смешивании вещества с другими полимерами, происходит «сшивание», в результате которого образуются сополимеры стирола, обладающие более высокими конструктивными качествами.

Вещество обладает низким влагопоглощением и устойчивостью к радиоактивному облучению. Вместе с тем оно разрушается под действием ледяной уксусной, и концентрированной азотной кислот. При воздействии ультрафиолета полистирол портится – на поверхности образуется микротрещины и желтизна, увеличивается его хрупкость. При нагревании вещества до 200 °С оно начинает разлагаться с выделением мономера. При этом, начиная с температуры в 60 °С, полистирол теряет форму. При нормальной температуре вещество не токсично.

Основные свойства полистирола:

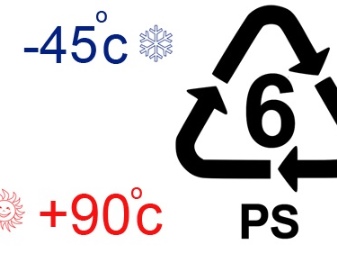

- Плотность – 1050-1080 кг/м 3 .

- Минимальная рабочая температура – 40 градусов мороза.

- Максимальная рабочая температура – 75 градусов тепла.

- Теплоемкость – 34*10 3 Дж/кг*К.

- Теплопроводность – 0,093-0,140 Вт/м*К.

- Коэффициент термического расширения – 6*10 -5 Ом·см.

В промышленности полистирол получают с помощью радикальной полимеризации стирола. Современные технологии позволяют проводить этот процесс с минимальным количеством непрореагировавшего вещества. Реакция получения полистирола из стирола осуществляется тремя способами. Рассмотрим отдельно каждый из них.

Физические и химические свойства

Когда пользователь выясняет про полистирол, что это за материал, требуется распознать его основные свойства.

Физические свойства:

- плотность — 1,05 г/см3;

- воспламеняемость при температуре 440 градусов;

- повышенная прочность с разрывом выше 40-50 Мпа;

- способность проводить тепло — не более 0,12 Вт;

- степень усадки материала — не более 0,8 %;

- средняя степень газопроницаемости;

- повышенная паропроницаемость.

Процесс создания

Процесс создания

Интересны химические свойства. По химическому составу материал делится на 4 вида.

- Гомополистирол. Прочный, может вспениваться при действии высоких температур.

- Статический. Не подвержен деформациям, выдерживает высокие температуры.

- Сополимеры. В эту группу можно отнести ударопрочный полистирол, применяемый для укрепления каркасов.

- Композиты. Для них характерна повышенная прочность, отсутствие горючести.

Когда выясняется про полистирол, что это такое, определяют его характеристики:

- стойкость к действию кислот и щелочей;

- растворимость при действии спиртов, эфиров.

Перечисленные особенности позволяют выявлять назначение полистирола в строительстве.

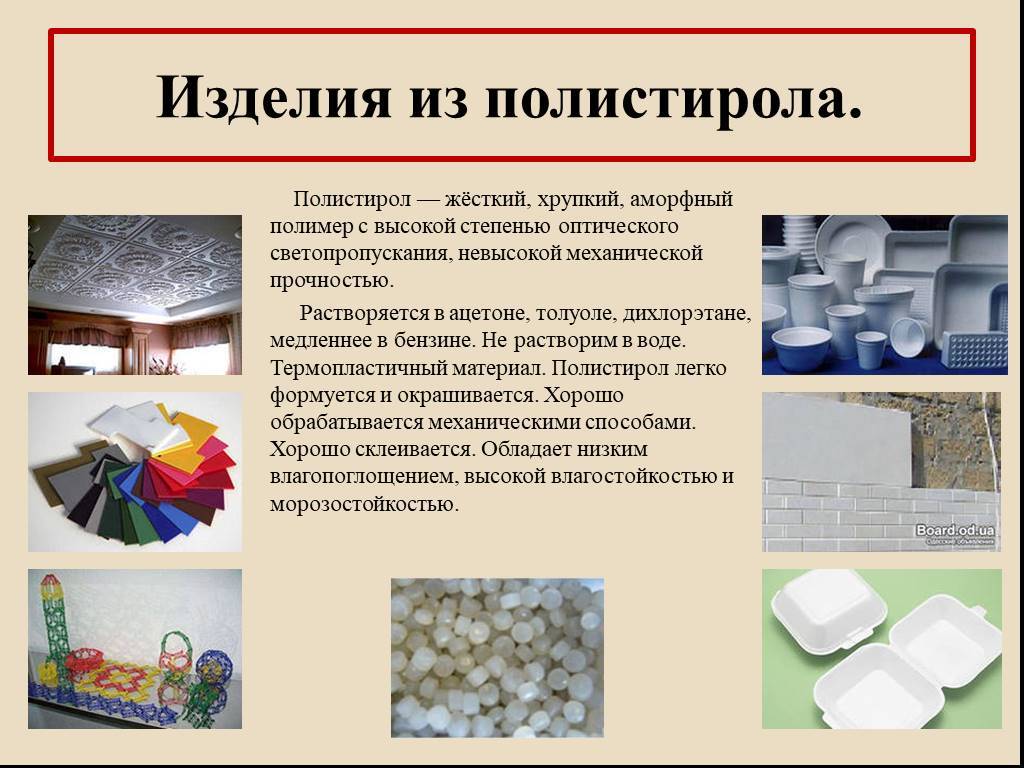

Полистирол и его применение.

Полистирол занимает четвертое место в мировой табели о рангах полимеров – 7,5% мирового рынка. Он относится к термопластам общетехнического назначения. Обладая хорошими прочностными свойствами, прозрачностью и прекрасным внешним видом, полистирол широко используется в производстве товаров бытового и культурно-бытового назначения, строительстве, светотехнике, медицинской технике, рекламе. Поскольку полистирол является прекрасным диэлектриком, хорошо работающим при низких и высоких частотах, он эффективно применяется в электротехнике, в том числе для изготовления тонких ориентированных конденсаторных пленок. Кроме того, полистирол является исходным материалом для производства пенополистирола.

Технология производства изделий из полистирола разработана достаточно глубоко. Он перерабатывается всеми методами переработки термопластов, хорошо сваривается и склеивается, совмещается с пластификаторами, хорошо окрашивается. Его перерабатывают литьем под давлением при 190-230 °С и температуре литьевых форм 50-60 °С и экструзией при 130-190 °С. Для окрашивания полистирола разработаны специальные марки красителей и гранулированных концентратов пигментов. Иногда для полистирола подходят красители, разработанные для полиолефинов.

Полистирол используют как конструкционный материал вместо дерева и металлов для изготовления корпусов приборов и аппаратов, объемных деталей бытовых и промышленных холодильников, контейнеров, емкостей, бутылей, посуды разового пользования, мебели, канцтоваров, игрушек, осветительных приборов и арматуры к ним, светофильтров, чемоданов, авторучек, упаковки для косметики, визитных карточек, кабельной изоляции

Ориентированный полистирол толщиной менее 75 мкм используют для «окошек» в картонных упаковочных коробках. Более толстые пленки используются для получения стаканчиков для торговых автоматов, упаковки в виде подносов для фасованного свежего мяса, с тем, чтобы видеть при покупке обе стороны упаковываемого продукта.

В современной строительной индустрии, а также других отраслях все чаще используют экструдированный полистирол (экструзионный полистирол). Для изготовления прозрачных листов используется полистирол с меньшим процентным содержанием добавок. При этом получают полистирол общего назначения (GPPS), который обладает относительной хрупкостью и меньшей пластичностью.

Экструдированный полистирол общего назначения изготавливается в виде прозрачных, молочных, цветных листов. Оборудование для производства этого типа материала – зкструзионные плоскощелевые линии. Экструдированный полистирол – листовой пластик, работающий при длительной эксплуатации под воздействием постоянного ультрафиолетового воздействия. Полистирол экструзионный общего назначения применяется в изготовлении оконных стекол, вывесок, перегородок, душевых кабин, рассеивателей света, оранжерей, теплиц, подставок, ценников, дверей, фурнитуры, плёнки.

Изготавливают из полистирола и изделия, подпадающие под контроль Госкомсанэпиднадзора России:

- детали холодильников и доильных аппаратов;

- изделия, предназначенные для контакта при комнатной температуре с сухими, сыпучими, водосодержащими

- пищевыми продуктами, фруктово-овощными соками, фруктами, овощами, ягодами:

- подносы, поддоны, хлебницы, сахарницы, сухарницы, мерные кружки, вазы, стаканы, банки для сыпучих продуктов;

- детали оборудования, перерабатывающего пищевые продукты:

- овощерезки, терки, соковыжималки;

- предметы быта: футляры для зубных щеток, расчески, мыльницы, облицовку детских ванночек.

Отдельный сегмент современного рынка – рециклинг полистирола.

Многие компании в России и мире специализируются на покупке полистирольных отходов с дальнейшей переработкой и продажей или использованием вторичного полистирола. Как правило, для этого применяется технология экструдирования очищенных отходов и последующим дроблением и получением вторичного гранулированного материала пригодного для изготовления изделий.

Эмульсионный (ПСЭ)

Это самый старый метод синтеза, который так и не получил широкого промышленного применения. Эмульсионный полистирол получают в процессе полимеризации стирола в водных растворах щелочей при температуре 85-95 °С. Для этой реакции необходимы такие вещества: вода, стирол, эмульгатор и инициатор процесса полимеризации. Стирол предварительно избавляют от ингибиторов (гидрохинона и трибутил-пирокатехина). Инициаторами реакции выступают водорастворимые соединения. Как правило, это персульфат калия или двуокись водорода. В качестве эмульгаторов применяют щелочи, соли сульфокислот и соли жирных кислот.

Процесс происходит следующим образом. В реактор наливают водный раствор касторового масла и при тщательном перемешивании вводят стирол вместе с инициаторами полимеризации. Полученную смесь греют до 85-95 градусов. Растворенный в мицеллах мыла мономер, поступая из капель эмульсии, начинает полимеризоваться. Так получаются полимер-мономерные частицы. На протяжении 20 % времени реакции мицеллярное мыло идет на образование слоев адсорбции. Далее процесс идет внутри частиц полимера. Реакция завершается, когда содержание стирола в смеси будет составлять примерно 0,5 %.

Далее эмульсия поступает на стадию осаждения, позволяющую снизить содержание остаточного мономера. С этой целью ее коагулируют раствором соли (поваренной) и высушивают. В результате получается порошкообразная масса с размером частиц до 0,1 мм. Остаток щелочи сказывается на качестве получаемого материала. Устранить примеси полностью невозможно, а их наличие обуславливает желтоватый оттенок полимера. Этот метод позволяет получить продукт полимеризации стирола с наибольшей молекулярной массой. Получаемое таким способом вещество имеет обозначение ПСЭ, которое периодически можно встретить в технических документах и старых учебниках по полимерам.