Материалы для изготовления опалубки

Несущие и поддерживающие элементы опалубки должны выполняться, как правило, из металла, главным образом из стали.

Эффективным является применение комбинированных конструкций опалубки, в которой несущие и поддерживающие элементы выполняются из стали, а палуба, соприкасающаяся с бетоном, — из пиломатериалов, водостойкой фанеры, пластика и других синтетических материалов.

Для изготовления опалубки применяются:

- для деревянных поддерживающих элементов — лесоматериалы круглые хвойных пород не ниже II сорта по ГОСТ 9463-88, пиломатериалы хвойных пород не ниже II сорта по ГОСТ 8486-86;

- для палубы — пиломатериалы хвойных пород по ГОСТ 8486-86 и лиственных пород по ГОСТ 2695-83 не ниже II сорта;

- доски палубы, примыкающей к бетону, должны быть остроганы и иметь ширину не более 150 мм;

- доски, применяемые для скользящей опалубки, должны быть шириной не более 120 мм;

- фанера, является одним и наиболее эффективных материалов, применяемых в качестве палубы, соприкасающейся с бетоном, благодаря перпендикулярному расположению шпона она обладает почти одинаковыми прочностными показателями как вдоль, так и поперёк листа и малой деформативностью.

Для изготовления опалубки может применяться многослойная строительная клеевая фанера толщиной 10-18 мм марок ФСФ (ГОСТ 3916-69), а также бакелизированная фанера марок ФБС и ФБСВ (ГОСТ 11539-73).

Фанера, применяемая для изготовления опалубки, должна быть водостойкой. Рабочие поверхности опалубочной фанеры защищают водостойким покрытием на основе полимерных материалов. Торцевые поверхности фанерного щита защищают от влаги водостойкими герметиками.

Для щитов должны применяться древесностружечные плиты по ГОСТ 10632-89, древесноволокнистые плиты по ГОСТ 4598-86, фанера бакелизированная по ГОСТ 11539-83, марки ФСФ по ГОСТ 3916.1-89 или ГОСТ 3916.2-89.

Плиты и фанера марки ФСФ должны быть защищены водостойким покрытием. Торцевые поверхности деревянной и фанерной палубы должны быть защищены от влаги водостойким герметиком.

Щиты опалубки должны иметь размеры:

- по длине — 0.9м, 1.2м, 1.5м, 1.8м;

- и ширине — 0.3м, 0.4м, 0.5м, 0.6м или 0,9 х 0,3-:-1,8 х 0,6м.

Элементы опалубки, соприкасающиеся с бетоном, должны изготавливаться преимущественно из водостойкой фанеры толщиной 10 мм или металлического листа толщиной 3-4 мм и должны иметь защитное покрытие из синтетических материалов (пленки или рубероида).

Стойки опалубки высотой более 3 м, прогоны, поддерживающие опалубку и элементы опалубки, соприкасающиеся с бетоном, должны изготавливаться только из древесины хвойных пород не ниже II сорта и влажностью не более 15%.

На палубе щитов из металла, фанеры или пластмасс не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм; на палубе из древесины — более 3 мм в количестве более 3 на 1 м².

Предприятие-изготовитель должно гарантировать соответствие опалубки требованиям ГОСТ или ТУ.

Для футеровки опалубки применяют листовые пластмассы из винипласта, гетинакса, полиэтилена и стеклопластиков. Крепят листы пластика с помощью шурупов, винтов или клея.

Для фанерной и древесно-стружечной опалубки применяют футеровку из плёнки, напрессованной на чистую сухую поверхность в горячем состоянии. Применение такой футеровки увеличивает оборачиваемость фанерной опалубки на 30-40%, а также улучшает качество поверхностей железобетонных конструкций.

Применение опалубки в строительстве

Опалубка — это форма, задающая геометрические размеры и пространственное положение возводимой железобетонной конструкции. Применение инвентарной опалубки значительно ускоряет сроки реализации монолитного строительства. Арендовать комплект для создания опалубки стен можно у https://prodaja-opalubki77.ru, ведь это выгоднее, чем покупать его.

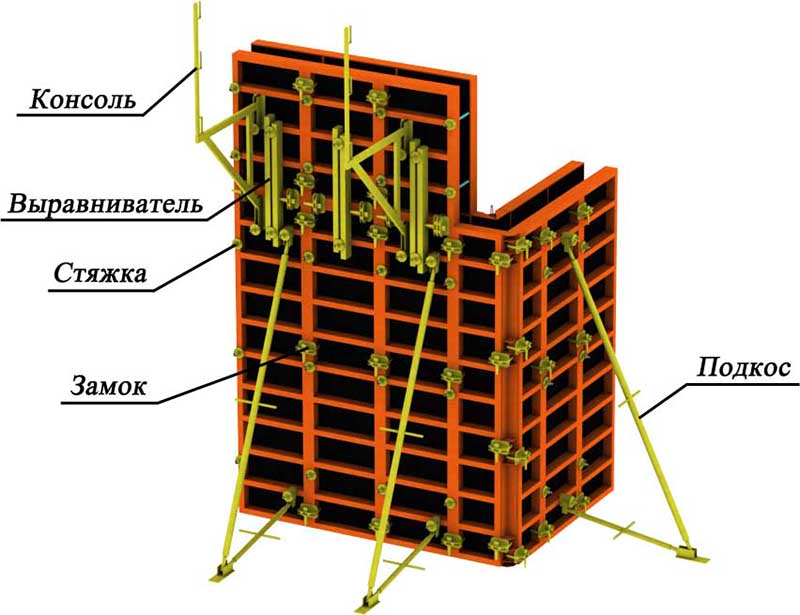

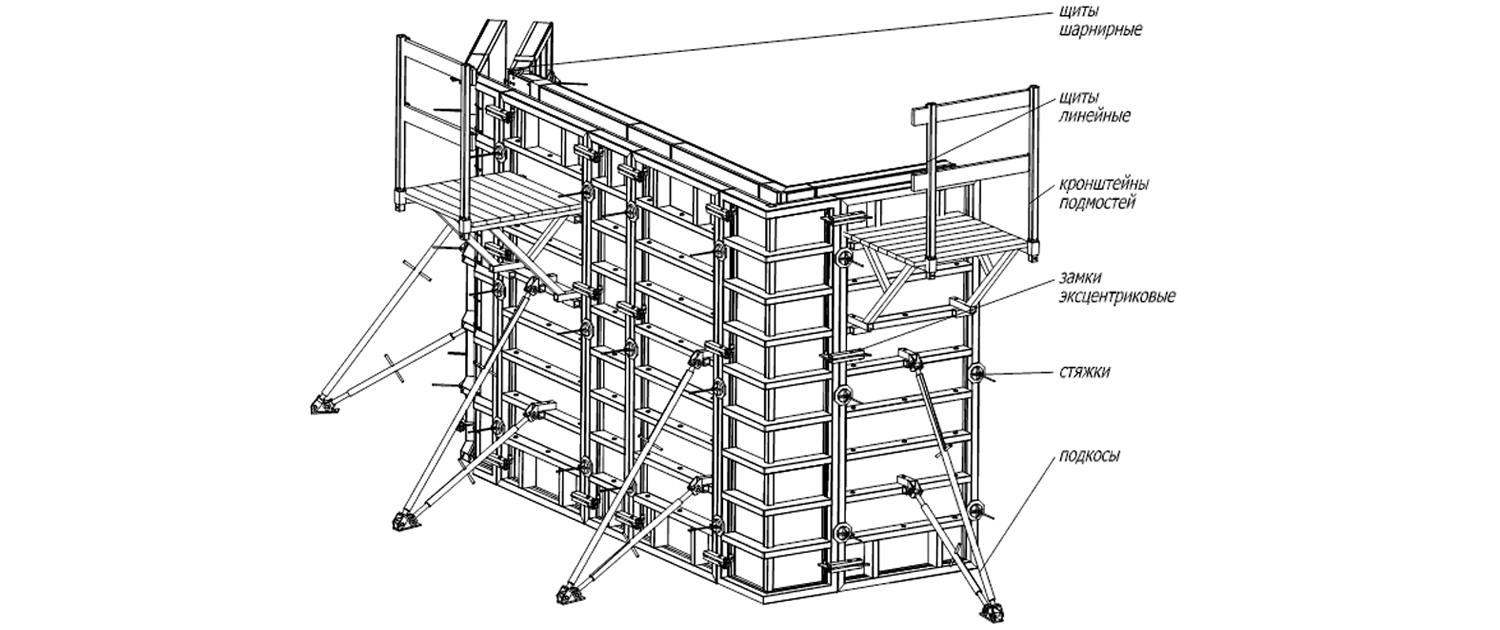

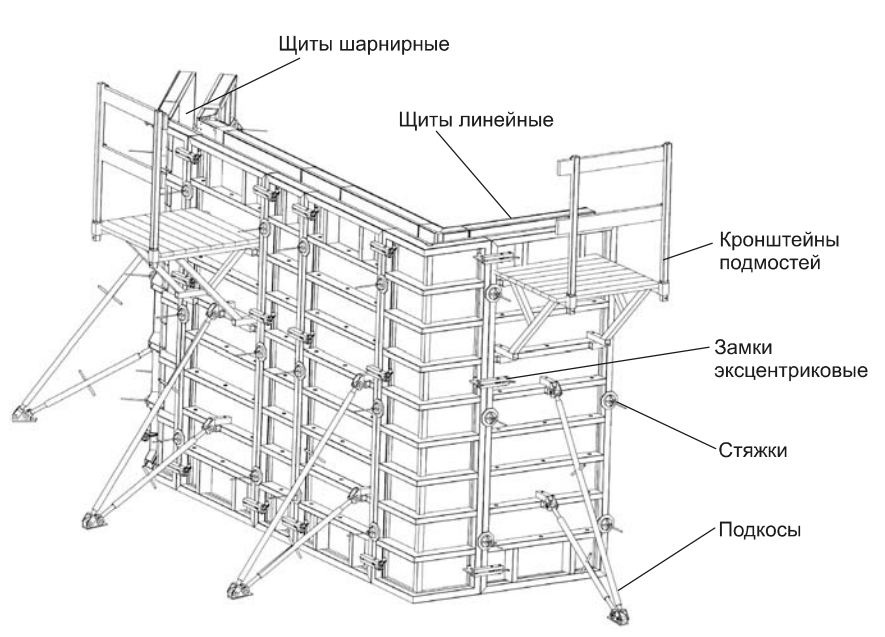

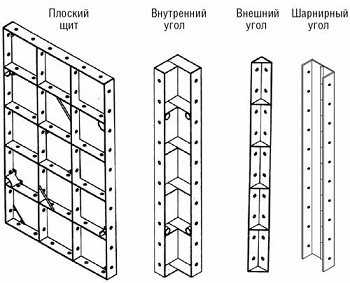

Современные промышленные опалубки состоят из следующих элементов:

- Линейных щитов (палуб);

- Доборных направляющих частей, формирующих углы конструкции;

- Крепежей, посредством которых щиты фиксируются на несущем каркасе;

- Стыковочных замков, соединяющих части каркаса между собой;

- Укрепляющих элементов — силовых распорок, боковых упоров, перемычек, придающих конструкции устойчивость к давлению бетона и жесткость.

Щиты опалубки состоят из двух частей — несущего каркаса, изготовленного из стального либо алюминиевого профиля, и гладкой лицевой панели, устанавливаемой в секции каркаса

Панели делаются из фанеры, стеклопластика и металла.Важно: наиболее востребованной является опалубка с фанерными щитами, поверхность которых покрыта защитным полимерным слоем, препятствующим деструктивным воздействиям бетона на дерево и уменьшающим адгезию двух материалов

Рис: Составляющие части каркаса инвентарной опалубки

Крепежные элементы — распорки и доборные направляющие имеют раздвижную, регулируемую конструкцию, они позволяют собрать форму любой конфигурации, что дает возможность использовать одну и ту же опалубку для монтажа разных железобетонных элементов:

- Стен;

- Фундаментов;

- Перекрытий;

- Колонн.

Каждая из разновидностей опалубки — мелко и крупнощитовые конструкции, имеют ряд преимуществ и недостатков. Мелкощитовая опалубка отличается минимальным весом, масса каждой из ее составляющих частей не превышает 50 кг, что позволяет выполнять сборку формы силами строителей, без привлечения строительной техники, однако малые размеры щитов обуславливают более продолжительный монтаж конструкции. Площадь палуб крупнощитовой опалубки доходит до 3 м2, а вес до 100 кг — для ее монтажа требуется крановая техника, но сборка формы выполняется в более сжатые сроки.

Рис: Обустройство фундамента с применением инвентарной опалубки

Важно: общим преимуществом инвентарных опалубок является длительный эксплуатационный ресурс. Оборачиваемость качественного изделия доходит до 250 циклов. При этом конструкция отличается ремонтопригодностью — износившиеся либо поврежденные составляющие элементы меняются на новые, что позволяет эксплуатировать одно и то же изделие неограниченное время

При этом конструкция отличается ремонтопригодностью — износившиеся либо поврежденные составляющие элементы меняются на новые, что позволяет эксплуатировать одно и то же изделие неограниченное время.

Обзор опалубочных систем и применяемых материалов

Для самостоятельного устройства опалубки монолитного перекрытия застройщик не обязан знать мировые тенденции в создании опалубочных систем. Но некоторая информация вполне может пригодиться, так как принцип устройства опалубки общий как для небольших домов, так и для высотных сооружений.

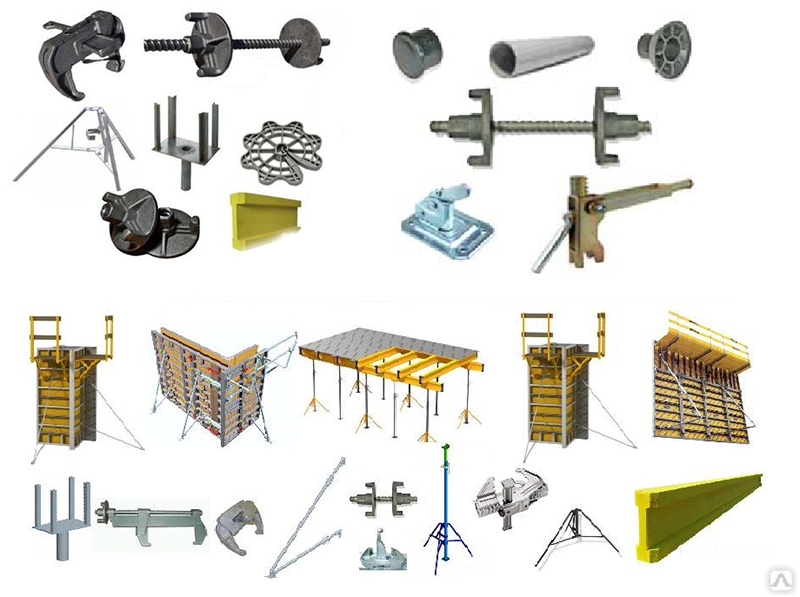

Опалубка перекрытий возводится при помощи:

- балок деревянных, алюминиевых либо композитных;

- фанеры либо иного прочного листового материала;

- опорных стоек различных конструкций;

- разнообразных комплектующих изделий и вспомогательных приспособлений.

Горизонтальная опалубка разделяется на несколько типов:

- объёмные чаши;

- стойки выдвижные или телескопические.

- чашечные или клиночные леса;

Телескопические стойки можно применить при высоте перекрытия, не превышающей 4,6 м.

Объёмная опалубка предусматривает возведение перекрытий на высоте до 12 м, при толщине монолита до 1 м. Она может использоваться для создания плоских и ригельных покрытий, капителей с переменной толщиной, отдельно стоящих тумб. По конструкции объёмные стойки аналогичны инвентарным металлическим строительным лесам каменщиков, штукатуров и маляров, – где очень часто и используются после завершения монолитных работ.

Для строений высотой до 20 м применяется рамная опалубка. Она воспринимает нагрузку до 5 тонн на ось, а толщина перекрытия может достигать 2 метров.

В многоэтажных зданиях требуется устройство клиновидных лесов.

Самостоятельное изготовление

Запланировав ведение строительных работ монолитным способом, следует заранее выбрать вариант опалубочной конструкции. Одновременно придется учесть ряд нюансов, связанных с предстоящими рабочими объемами, характеристиками строящегося объекта, наличием финансовых средств.

Профессиональные строители в большинстве случаев используют опалубки, изготовленные из стального или алюминиевого материалов. Для частников продолжают оставаться популярными опалубки для фундаментной плиты, собранные из пиломатериала.

Зачастую, с целью снижения расходов на строительство, частники устанавливают самодельные опалубки, подготовленные из досок, фанеры, шифера и другого подручного материала. Предварительно необходимо определить проектные размеры опалубочной конструкции, после этого готовить щиты, перемычки и опорные стойки.

Щита сколачиваются без щелей, чтобы бетонная масса не вытекала из конструкции. Внутренние поверхности опалубочных элементов должны быть максимально ровными – это упростит их последующий демонтаж.

Установка опалубки для перекрытия на поддерживающих её лесах

Поддерживающие элементы опалубки устанавливают на надёжное основание с достаточной площадью опирания для предотвращения деформаций и осадок. При установке на грунтовое основание под опорные части устанавливают лаги. Для предупреждения размыва грунта лаги следует заглублять.

Перед установкой опалубки (лесов) необходимо выполнить планировку основания под лаги. Установку стоек под опалубку с укладкой лаг выполняют с выверкой их вертикальности при помощи отвеса и горизонтальности при помощи уровня (как установим — такой и получиться плита).

При установке опалубки под монолитные перекрытия на прогоны устанавливают ригели, шаг которых зависит от нагрузки. При значительных пролётах и больших нагрузках дополнительно устанавливают промежуточный ряд стоек.

Деревянные конструкции опалубки надлежит монтировать в максимально укрупненном виде — полурамами или из полностью собранных секций и блоков.

После сборки каркаса производят:

- выверку и рихтовку опалубки по проектной отметке;

- выравнивание балок по горизонтали при помощи клиньев;

- окончательное закрепление лесов и опалубки скобами и зажимами.

После монтажа опалубки снова проверяют горизонтальные отклонения и отклонения размеров смонтированной опалубки и поддерживающих лесов.

Допустимые отклонения установленной опалубки от проектных размеров —

A. Расстояние между опорами и связями опалубки:

- на 1 м длины — 25 мм;

- на весь пролёт — не более 75 мм.

B. Расстояние по вертикали опалубки:

на 1 м высоты — 5 мм.

За состоянием установленной опалубки, лесов и креплений должно вестись непрерывное наблюдение в процессе бетонирования. Проверка правильности положения осей опалубки должна производиться после каждой их перестановки.

Опалубка для фундамента

Определяющим моментом для устройства опорного основания под любое строение является формирование опалубки. Лучшим материалом для опалубки является металлический лист. Он легко монтируется, позволяет получить ровную поверхность бетона и выдерживает многократное применение, особенно при возведении типовых строений. Но по стоимости он доступен только крупным строительным организациям. Для частного застройщика такой материал является дорогим. В загородном строительстве предпочтение отдаётся традиционным видам опалубки — деревянным или фанерным конструкциям.

Опалубка может быть съёмной или несъёмной. Во втором случае она выполняет дополнительные функции по утеплению или гидроизоляции.

Применение несъёмной опалубки из пенополистирола позволяет обойтись без дальнейшего утепления и гидроизоляции фундамента

К любой фундаментной опалубке предъявляются жёсткие требования:

- достаточная прочность, чтобы выдерживать высокое давление на стенки от бетонного раствора;

- строгое соблюдение размеров конструкции;

- отсутствие щелей между щитами опалубки размером более двух миллиметров для предотвращения просачивания раствора;

- возможность повторного использования (для съёмных модификаций).

Устройство опалубки

Опалубка — это временная вспомогательная конструкция для обеспечения формы, размеров и положения в пространстве монолитной конструкции в период набора прочности бетоном.

Опалубка должна удовлетворять следующим требованиям:

— внутренние контуры должны соответствовать проектным размерам конструкции;

— качество внутренней плоскости опалубочных форм — обеспечивать требуемое качество внешней поверхности монолитной конструкции;

— прочность опалубки должна быть достаточной для обеспечения неизменности размеров и формы конструкции;

— конструкция опалубки должна обеспечивать минимальные затраты на ее устройство, быть многооборотной.

По конструктивным особенностям опалубки бывают индивидуальные и инвентарные, разборно-переставные, подъемно — переставная, объемно-переставная, блочная, катучая, пневматическая.

Индивидуальная опалубка служит для строительства сложных конструкций, неповторяемых форм. Несъемная опалубка состоит из формообразующих элементов (плит, блоков) и после бетонирования образует с конструкцией единое целое.

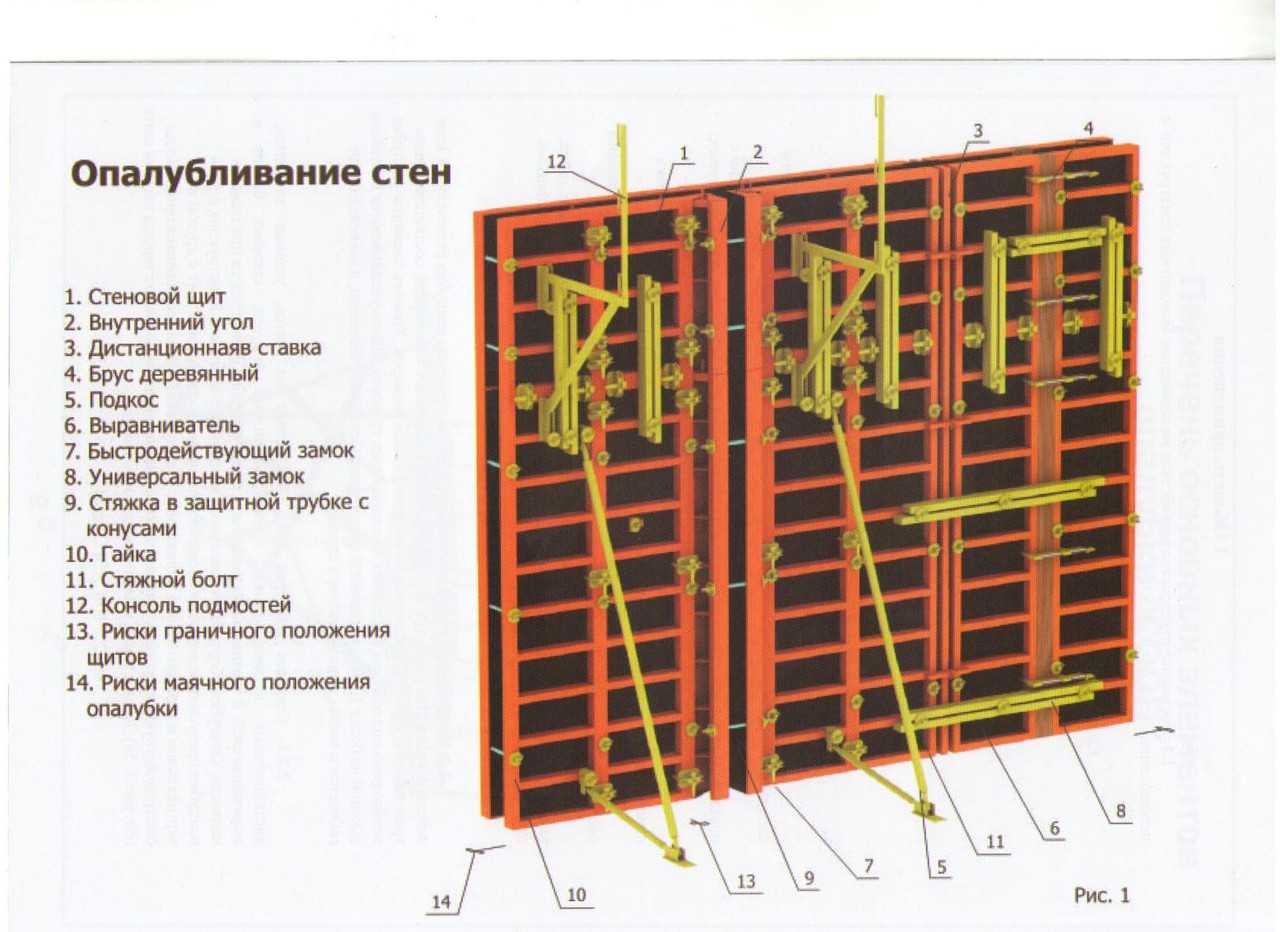

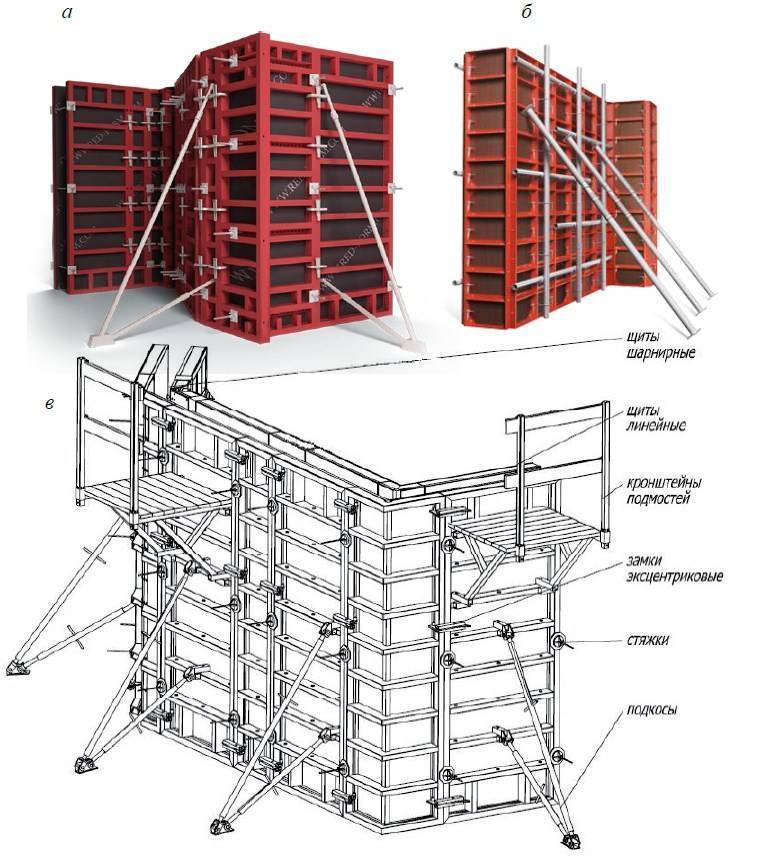

Разборно-переставная опалубка состоит из отдельных щитов, поддерживающих элементов и креплений. Существует два вида разборно-переставной опалубки — мелкощитовая и крупнощитова.

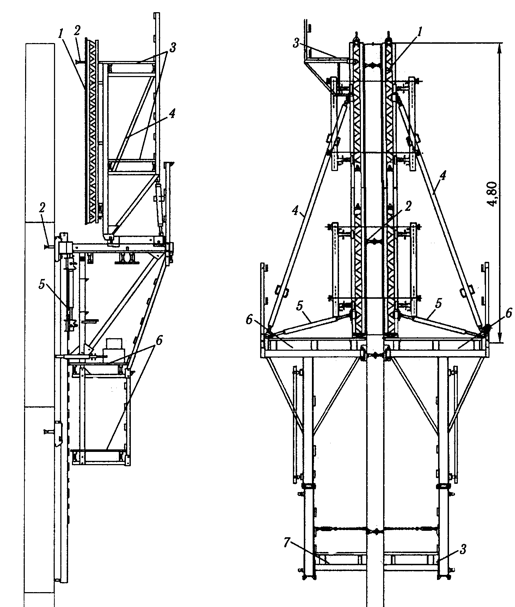

Мелкощитовая имеет элементы до 50 кг, может быть установлена вручную. Основным элементом крупнощитовои опалубки является крупноразмерная панель, которую устанавливают с помощью крана (рис.1).

Рис. 1 — Разборочно-переставная унифицированная крупно-щитовая опалубка: 1 — опалубка; 2 — каркас; 3 — стяжка; 4 — леса; 5 — монтажный подкос; 6 — механический домкрат; 7 — анкер; 8 — подкос-расчалки; 9 — связи жесткости; 10 — распорка; 11 — схватки; 12 — маячная доска

Скользящая опалубка — при перемещении по высоте не отделяется от конструкции, которую бетонируют, а скользит по ее поверхности с помощью подъемных устройств (рис. 2.).

Рис. 2 — Подъемно-переставная опалубка: 1 — щит; 2 — стяжка; 3, 6, 7 — леса 1, 2 и 3-го ярусов; 4 — подкос раздвижной; 5 — домкратная подъемная система

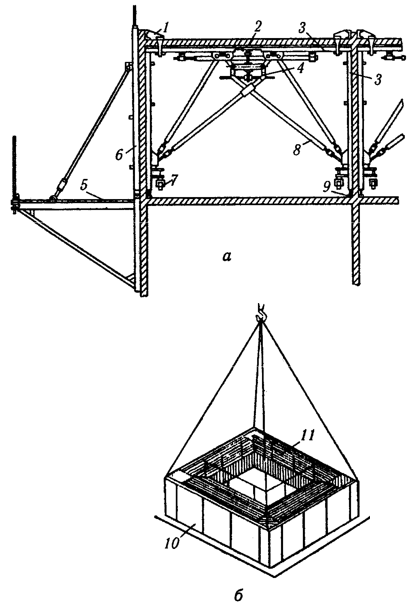

Скользящую опалубку применяют для бетонирования высотных сооружений. Опалубочные работы выполняют специализированными звеньями. Количественный состав определяется объемом работ и сроками их выполнения. Устанавливают опалубку в проектное положение чтобы оси, нанесенные на основе и опалубке, совпали. Перед бетонированием опалубка принимается мастером с проверкой соответствия геометрических размеров, правильности расположения относительно осей, цельности стыков (рис. 3).

Рис. 3 — Объемно-переставная опалубка: а — объемно-переставная опалубка, которая демонтируется горизонтально; б — объемно переставная опалубка, которая демонтируется вертикально; 1 — опалубка маяков; 2 — центральная вставка; 3 — Г-образный щит; 4 — шарнирный распалубочный механизм; 5, 11 — леса; 6 — щит торцевой стены; 7 — катки; 8 — регулировочный подкос; 9 — винтовой домкрат; 10 – щиты

Объемно-переставную опалубки демонтируют в вертикальном направлении (рис. 3). Объемно-переставную опалубку применяют в процессе возведения монолитных зданий с поперечными и продольными несущими стенами. Использование такой опалубки позволяет совместить изготовление внешних и внутренних монолитных стен (рис. 3).

Принципы ухода за опалубкой

Чтобы обеспечить оборачиваемость опалубки, за ней необходим специальный уход и регулярная смазка. После каждого оборота поддерживающие элементы (прогоны, схватки, ригели и стойки) и щиты инвентарной опалубки необходимо очищать от остатков цементного раствора. С этой целью можно использовать металлические скребки или щетки. Категорически запрещено использовать для очистки опалубки элементы ударного действия.

Обязательно выполнять смазку элементов опалубки. Стоит учитывать, что смазка не должна на конструкции оставлять маслянистых пятен или ухудшать прочностные качества монолитной конструкции.

Технология обустройства опалубки

Перед тем, как выполнить устройство каркаса, его рабочую поверхность смазывают специальным составом, например, минеральным маслом, для уменьшения его сцепления с бетоном и увеличения, тем самым, оборачиваемости. Последовательность работ по его монтажу выглядит так:

- Нанести разметку и оси бетонируемого элемента (фундамента, лестницы, плиты перекрытия) для установки щитов.

- Укомплектовать щиты с монтированием задних панелей.

- Установить панели щитов вдоль отмеченной линии сначала с одной стороны оси, потом со второй и соединить их крепежными системами (замками, болтами и т.д.).

- Установить фиксаторы толщины стен.

- Установить щиты торцов и скрепить элементы болтами или замками.

- Установить армирующие каркасы, связанные проволокой. Между каркасом и опалубкой монтируются фиксаторы из пластика.

Технология обустройства опалубки для фундамента своими руками предусматривает применение таких материалов, как: дерево, пластик или металл. В промышленных целях используется металлический каркас со стоечно-щитовой конструкцией.

Опалубка для лестницы дома может конструироваться из доски. Ее ширину выбирают исходя из высоты одной ступеньки. Для боковых стенок лестницы используют фанеру, лучше ламинированную, если необходимо добиться идеально ровной поверхности. Устройство опалубки для лестницы имеет одну особенность: перед тем, как залить ее бетоном, нужно зафиксировать лестничный спуск длинной доской.

Особенности применения опалубки при работе с пенобетоном

Используя пенобетон в строительстве, применяют несъемный или съемный вид конструкции, в зависимости от назначения строительного элемента. Она состоит из каркаса на основе легких оцинкованных профилей или дерева. Для его обшивки применяется гипсокартон, ламинированная фанера, фиброцементные плиты и прочее.

Используя пенобетон для изготовления плиты перекрытий, в пустотах опалубки заранее укладывают кабельные каналы, прокладывают трубы водоснабжения и другие коммуникации. Если пенобетон применяется для заливки стен домов своими руками, то в опалубку помещаются дверные коробки и оконные каркасы.

Монтируя каркас, в который будет заливаться пенобетон, необходимо следить за вертикальностью профилей. Они должны стоять идеально ровно. Чтобы максимально прочно соединить щиты конструкций, необходимо использовать саморезы.

Главное требование к несъемной опалубке для фундамента или другой конструкции, которая монтируется под пенобетон своими руками — это герметичность. Пенобетон более жидкий, чем обычный бетонный раствор, поэтому он может попросту просочиться сквозь щели, нарушая эстетичность поверхности конструкций. Для этой цели подойдет опалубка из пенопласта.

Если каркас под пенобетон выполнен из деревянных досок, за час до ее заливки, необходимо смочить его устройство водой. Частично пенобетон схватывается уже через шесть часов после заливки. Поверхность конструкции необходимо смачивать каждый три часа на протяжении семи дней. Если под пенобетон использовалась съемная опалубка для монолитного строительства, то ее можно разобрать, когда смесь наберет 25% прочности.

Опалубочная конструкция под пористый пенобетон применяется для обустройства плиты перекрытий, лестницы, фундамента и других элементов дома для большей прочности и энергосбережения.

Материалы для изготовления опалубки

Несущие и поддерживающие элементы опалубки должны выполняться, как правило, из металла, главным образом из стали.

Эффективным является применение комбинированных конструкций опалубки, в которой несущие и поддерживающие элементы выполняются из стали, а палуба, соприкасающаяся с бетоном, — из пиломатериалов, водостойкой фанеры, пластика и других синтетических материалов.

Для изготовления опалубки применяются:

- для деревянных поддерживающих элементов — лесоматериалы круглые хвойных пород не ниже II сорта по ГОСТ 9463-88, пиломатериалы хвойных пород не ниже II сорта по ГОСТ 8486-86;

- для палубы — пиломатериалы хвойных пород по ГОСТ 8486-86 и лиственных пород по ГОСТ 2695-83 не ниже II сорта;

- доски палубы, примыкающей к бетону, должны быть остроганы и иметь ширину не более 150 мм;

- доски, применяемые для скользящей опалубки, должны быть шириной не более 120 мм;

- фанера, является одним и наиболее эффективных материалов, применяемых в качестве палубы, соприкасающейся с бетоном, благодаря перпендикулярному расположению шпона она обладает почти одинаковыми прочностными показателями как вдоль, так и поперёк листа и малой деформативностью.

Для изготовления опалубки может применяться многослойная строительная клеевая фанера толщиной 10-18 мм марок ФСФ (ГОСТ 3916-69), а также бакелизированная фанера марок ФБС и ФБСВ (ГОСТ 11539-73).

Фанера, применяемая для изготовления опалубки, должна быть водостойкой. Рабочие поверхности опалубочной фанеры защищают водостойким покрытием на основе полимерных материалов. Торцевые поверхности фанерного щита защищают от влаги водостойкими герметиками.

Для щитов должны применяться древесностружечные плиты по ГОСТ 10632-89, древесноволокнистые плиты по ГОСТ 4598-86, фанера бакелизированная по ГОСТ 11539-83, марки ФСФ по ГОСТ 3916.1-89 или ГОСТ 3916.2-89.

Плиты и фанера марки ФСФ должны быть защищены водостойким покрытием. Торцевые поверхности деревянной и фанерной палубы должны быть защищены от влаги водостойким герметиком.

Щиты опалубки должны иметь размеры:

- по длине — 0.9м, 1.2м, 1.5м, 1.8м;

- и ширине — 0.3м, 0.4м, 0.5м, 0.6м или 0,9 х 0,3-:-1,8 х 0,6м.

Элементы опалубки, соприкасающиеся с бетоном, должны изготавливаться преимущественно из водостойкой фанеры толщиной 10 мм или металлического листа толщиной 3-4 мм и должны иметь защитное покрытие из синтетических материалов (пленки или рубероида).

Стойки опалубки высотой более 3 м, прогоны, поддерживающие опалубку и элементы опалубки, соприкасающиеся с бетоном, должны изготавливаться только из древесины хвойных пород не ниже II сорта и влажностью не более 15%.

На палубе щитов из металла, фанеры или пластмасс не допускаются трещины, заусенцы и местные отклонения глубиной более 2 мм; на палубе из древесины — более 3 мм в количестве более 3 на 1 м².

Предприятие-изготовитель должно гарантировать соответствие опалубки требованиям ГОСТ или ТУ.

Для футеровки опалубки применяют листовые пластмассы из винипласта, гетинакса, полиэтилена и стеклопластиков. Крепят листы пластика с помощью шурупов, винтов или клея.

Для фанерной и древесно-стружечной опалубки применяют футеровку из плёнки, напрессованной на чистую сухую поверхность в горячем состоянии. Применение такой футеровки увеличивает оборачиваемость фанерной опалубки на 30-40%, а также улучшает качество поверхностей железобетонных конструкций.

Применяемые материалы

Существует разделение конструкций по материалам, из которых они изготавливаются:

- Деревянная – самый распространенный вид.

- Металлическая.

- Опалубка из теплоизоляционного материала.

- Из листов ОСБ или фанеры.

Каждый материал обладает определенными свойствами, которые необходимо учитывать при сборке.

Щиты из фанеры ОСБ

Листы фанеры ОСБ – это не самый популярный материал для изготовления. Дело в том, что любая фанера боится влажности. Прямой контакт с сырым раствором приводит к тому, что фанера напитывается влагой и разбухает, и после высыхания уже не принимает свои исходные размеры.

Применять фанеру в качестве опалубочного материала можно, но потребуется дополнительная гидроизоляция, которую выполняют при помощи парниковой пленки или рубероида. А это уже лишние расходы и потраченное время. Закрепить пленку на поверхности ОСБ удобно при помощи строительного степлера.

Второй способ защиты от влаги – окрашивание масляной краской. Слой краски защитит материал и сделает опалубку многоразовой.

Металлические щиты

Они применяются в основном при строительстве многоквартирных монолитных зданий. Щиты изготавливаются из металлических уголков и приваренного к ним листового железа. Крепятся преимущественно на шпильки и болты либо на специальные пружинные замки.

Минус конструкции – её вес, поэтому в масштабах многоквартирного строительства, опалубка из металлических щитов устанавливается в проектное положение при помощи специальной техники. При строительстве монолитных частных домов она используется редко, так как ее использование подразумевает дополнительные расходы на привлечение техники.

Деревянные доски

Доски – самый популярный материал для изготовления опалубочных конструкций. Они позволяют изготовить конструкцию практически любой конфигурации непосредственно на месте строительства. После демонтажа деревянных щитов их можно разобрать и пустить в строительство. Если для опалубки использовался тес 2,5×15 см, то после из него можно сделать обрешетку на крышу.

Еще одно преимущество дерева – возможность крепления на саморезы или специальные шурупы. Саморезы быстро вкручиваются при помощи шуруповерта, а при необходимости разборки и переделки конструкции их можно легко выкрутить.

Собирая такую конструкцию, щиты сколачивают из досок и деревянных брусков. Жестких требований к размерам деревянной опалубки нет, они зависят от параметров фундамента или иного монолитного сооружения, в процессе изготовления которого применяются.

Несъёмная опалубка для бетона

Выше мы рассказали только о самых применяемых видах опалубки, хотя у некоторых узкоспециализированных строительных ведомств есть и собственные разработки съёмных, многократно оборачиваемых конструкций. Но нельзя не сказать и о несъёмных опалубках, которые набирают всё большую популярность.

Они после заполнения бетоном остаются в теле основной конструкции, и могут как воспринимать вместе с ней нагрузки, так и выполнять функции теплоизолятора или декоративной оболочки. Главное требование к несъёмной опалубке заключается в хорошем сцеплении с бетоном.

Пример декоративной несъёмной опалубки

Подобные опалубки изготавливают из того же железобетона, а так же:

- стеклоцементных плит;

- фибробетона;

- арболита;

- листовой или тканой сетчатой стали;

- асбоцементных труб (используют для бетонирования монолитных свай);

- экструзионного пенополистирола.

Железобетонную опалубку чаще всего применяют при устройстве конструкций, глубоко закладываемых в грунт: ленточных фундаментов с толщиной стенки более 500 мм; кессонов, опускных колодцев; мостовых опор и различных промышленных сооружений. Собирается она из объёмных пустотелых элементов (блоков), имеющих лишь бетонную оболочку, которые изготавливают в заводских условиях.

В зависимости от типа и размера конструкции, которую нужно получить, в качестве элементов несъёмной опалубки могут использоваться плоские плиты малой толщины, установленные параллельными рядами. Для немассивных монолитов (например, армопояса на газоблочном доме), с этой целью могут использоваться обычные перегородочные блоки толщиной 50-100 мм из того же газобетона.

Плиты несъёмной опалубки

Для массивных сооружений на заводах изготавливают ребристые опалубочные плиты шириной 600-1200 мм и длиной до 6000 мм. Чтобы они лучше сцеплялись с бетоном, в рёбрах предусматривают сквозные отверстия, через которые пропускают анкера. Если опалубке предстоит вместе с основным монолитом выполнять работу по восприятию нагрузок, элементы для её сборки изготавливают из бетона такого же класса, с тем же видом цемента и заполнителем.

Между собой элементы несъёмной опалубки обычно скрепляют замоноличиваемыми в бетон выпусками арматуры. Дополнительные крепления предусматривают только в том случае, когда опалубочные плиты очень тонкие. В этом случае их усиливают деревянными или стальными прогонами, хомутами или сварными закладными, которые после бетонирования просто удаляют.

Контроль качества и приемка работ

Согласно ТКП 45-1.01-159 раздел «Контроль качества и приемка работ» должен содержать методы и средства контроля при производстве и приемке строительно-монтажных работ.

Раздел должен содержать следующие подразделы: входной контроль поступающей продукции (ГОСТ 16504);

операционный контроль на стадиях выполнения технологических операций (ГОСТ 16504);

приемочный контроль выполненных работ (ГОСТ 16504).

Входной контроль поступающей продукции согласно табл. 1

СТБ 1958-2009 выполняется для арматурных и бетонных работ.

Операционный и приемочный контроль разрабатываются на основании ТКП 45-5.03-131 и СТБ 1958-2009.

Раздел «Контроль качества и приемка работ» оформляют по форме, приведенной в прил. Г к ТКП 45-1.01-159.

Какая опалубка используется

Применяется монолитная опалубка для сооружения самых разных конструкций, поэтому существует множество ее разновидностей. В зависимости от назначения выделяют следующие варианты опалубки:

- Вертикальные. Этот вариант используется для постройки фундамента и стен.

- Горизонтальные. Используется для сооружения перекрытий.

- Фигурные. Это редкий вариант, применяемый для возведения сооружений необычной конфигурации, например, с закругленными стенами, а также для отливки колонн.

- Ползущие. Незаменимы в том случае, если нужно создать поверхность с уклоном.

Оборудование может быть переставным, оно используется временно. Как только бетон застынет, конструкцию разбирают. Потом её можно будет использовать повторно, собрав на другом месте. Применяется и стационарная опалубка, которая становится неотъемлемой частью отливаемой детали.

Несъемная

Для изготовления стационарной опалубки для монолита в большинстве случаев применяется вспененный экструдированный полистирол. Собирается несъемная монолитная конструкция из пластин материалов, но более удобным вариантом являются блок формы, которые собираются, как детский конструктор.

Для скрепления форм из пластин используются специальные пластиковые стяжки, которые удерживают щиты от расхождения в стороны после заливки раствора. Выбор этого варианта опалубки выгоден с экономической точки зрения, так как пенополистирольные формы выполняют не только функции опалубки, но и обеспечивают дополнительно теплоизоляцию.

Для изготовления несъемной опалубки применяют и другие материалы, в частности широкое применение находят:

- листы стекломагнезита;

- арболитовые блоки;

армопанели из композитных материалов.

Съемная

Использование переставных комплектов опалубок для монолитных работ особенно выгодно при необходимости выполнить большой объем работ. Изготовить элементы переставной опалубки можно самостоятельно, используя дерево, фанеру, а также различные подручные материалы.

А можно купить готовые комплекты, в состав которых входят щиты, крепежные и упорные элементы.