Положительные характеристики

Легкий бетон имеет много качеств, благодаря которым завоевал популярность у строителей. Среди свойств бетона выделяются:

Повышенная теплоизоляция

Теплоизоляционные качества в легком бетоне присутствуют благодаря его пористости, занимающей около 40% от всей массы материала.

Маленький вес

Данное качество добавляет такого рода бетонам еще несколько преимущественных характеристик, позволяющих строителям хорошо на этом сэкономить. Применяя легкий бетон, не нужно дополнительно укреплять фундаментную основу, можно обойтись без специальных подъемных устройств. Легкие бетоны не имеют сложности в перевозке, погрузке.

Высокая звукоизоляция

Благодаря заполнителям, обеспечивающим пористую структуру бетону, дома из такого материала ограждены от посторонних шумов с улицы.

Нет сложностей в работе с такими бетонами

Легко работать с данным материалом. Во время кладки бетонной стены блоки фиксируют специальным клеящим средством вместо цементной смеси. Благодаря этому клею не видны места стыковки между бетонными монолитами. Стройматериал из легкого бетона несложно обрабатывать. Маленькая степень плотности из-за наличия пор внутри позволяет разделывать блоки при помощи обычной ручной пилы, доводить до нужной формы, размеров, а также с легкостью проводить через них различные коммуникационные системы.

Возможность приготовления в домашних условиях

Технология изготовления смеси настолько проста, что это может осуществить каждый человек при любых условиях. Главное – иметь под рукой бетономешалку, делающую состав однородным, требующиеся ингредиенты, заполнители для раствора и пенообразователи для создания пористого эффекта.

Большая степень устойчивости к минусовым температурам

Положительные черты. Посредством особых добавок, вяжущих компонентов, крупных заполнителей внутри состава легкие бетоны могут выдерживать около 300 циклов заморозки, при этом оставаться целыми, сохранять свой первозданный вид. Данное свойство позволяет постройкам из легких бетонов простоять без деформаций много десятков лет.

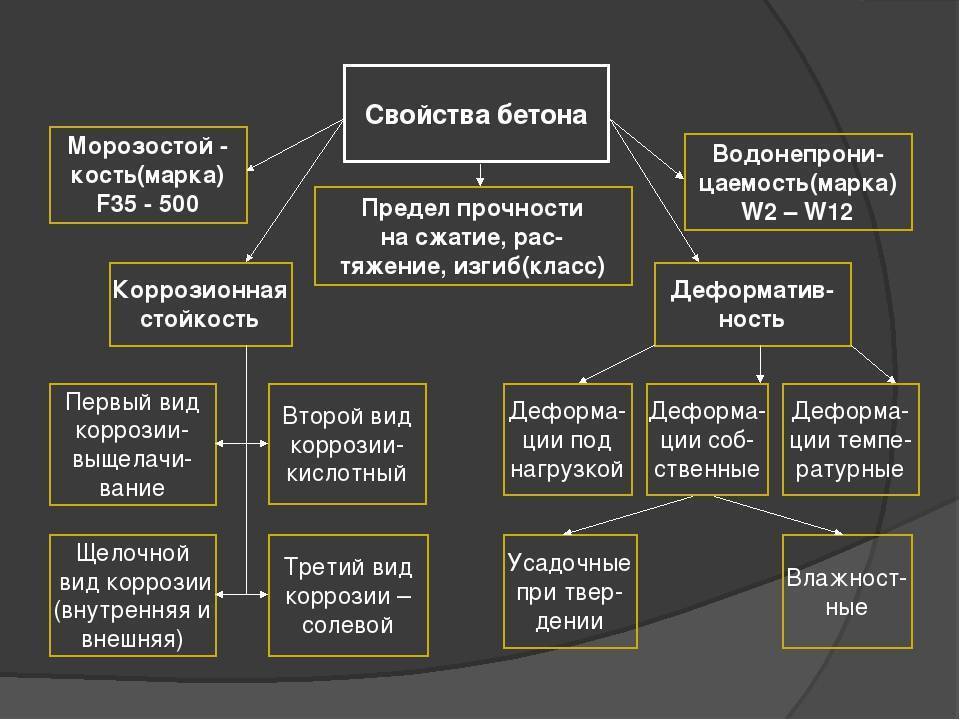

Соответствие класса, морозостойкости и водонепроницаемости

Водонепроницаемость бетона обозначается буквой «W» и показывает давление воды, которое способна удерживать поверхность конструкции, не пропуская ее через имеющиеся поры. Величина этого показателя находится в пределах W2-W20. Для обычных зданий и сооружений водонепроницаемость обычно не превышает W4.

Морозостойкость определяет возможное количество последовательных циклов замораживания и оттаивания у бетонов во влажном состоянии. Допустимое нарушение прочности при таких испытаниях не должно превышать 5%. Обозначается буквой «F» и цифровым значением от 50 до 300 циклов. При наличии специальных добавок максимальное значение «F» может быть увеличено, но такие бетонные смеси в массовом строительстве не применяются.

| Марка бетона | Класс бетона | Морозостойкость F | Водонепроницаемость W |

| м100 | В-7,5 | F50 | W2 |

| м150 | В-12,5 | F50 | W2 |

| м200 | В-15 | F100 | W4 |

| м250 | В-20 | F100 | W4 |

| м300 | В-22,5 | F200 | W6 |

| м350 | В-25 | F200 | W8 |

| м400 | В-30 | F300 | W10 |

| м450 | В-35 | F200-F300 | W8-W14 |

| м550 | В-40 | F200-F300 | W10-W16 |

| м600 | В-45 | F100-F300 | W12-W18 |

Факторы, влияющие на повышение класса бетона

На прочность застывшей бетонной смеси оказывают влияние следующие факторы:

- марка и количество используемого цемента;

- чистота, качество и размер фракции наполнителей;

- объемное соотношение воды и цемента в приготавливаемой смеси;

- качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

- температура окружающего воздуха во время приготовления и использования бетона.

Как видно из перечисления основных факторов, качество бетона напрямую зависит от точного соблюдения принятых в строительстве технологий. Достижение нормативной прочности и соответствие классу на 90% бетонная смесь достигает через 72 часа после заливки в форму.

Определение прочности на сжатие

На заводах, где изготавливаются бетон и железобетонные изделия, прочность на сжатие определяется в лабораторных условиях при исследовании затвердевших контрольных образцов, размеры которых соответствую Государственным стандартам 10180-2012 и 28570-90.

Для определения показателей прочности бетона на сжатие в условиях строительной площадки необходимо:

- изготовить 12 кубических форм с размером грани 100 мм;

- залить отобранную пробу бетонной смеси в подготовленные формы;

- уплотнить состав на вибрационном столе, или хорошо простучав поверхность форм, если их прочность позволяет сделать это;

- установить формы с бетоном для твердения при температуре не ниже 20˚C и влажности не менее 85%;

- выполнить промежуточные испытания бетонных кубических образцов прессовым давлением на 3-й, 7-й и 14-й день, для предварительного заключения о качестве материала;

- окончательные испытания проводятся на 28-й день после помещения бетона в форму.

При отсутствии пресса на строительной площадке, образцы передаются в лабораторию, оснащенную необходимым оборудованием.

Другие способы испытания бетона на прочность

Требования к технологии подобных неразрушающих измерений определены в ГОСТ 22690. Способ измерения основан на определении прочности бетона с использованием метода упругого отскока. Металлический боек молотка с определенным поперечным сечением ударяет с заданной силой в бетонную поверхность и отскакивает от нее вверх. Высота отскока фиксируется склерометром. В ходе испытаний производится несколько ударов, и результат вычисляется по среднеарифметическому показателю.

Данный результат менее точный, чем лабораторные испытания. На точность измерений влияет шероховатость поверхности, толщина испытуемого образца плотность бетонной массы. Однако молоток Шмидта позволяет получать оперативные данные, не задерживая производства строительных работ. У исправного прибора погрешность показателей прочности обычно не превышает 5%.

Прочность бетона на сжатие – важнейший показатель качества материала

Точное соблюдение технологии приготовления бетонной смеси и ее правильная укладка в опалубку обеспечат высокое качество строительных конструкций. Однако контроль прочности материалов и соответствие необходимого класса и марки должен проводиться в обязательном порядке определенном стандартами и нормативными требованиями. Обеспечить такой контроль, можно только определяя показатели прочности на сжатие или используя неразрушающие методы проверки.

Применение различных классов бетонных смесей

Применение этого материала в строительстве строго регламентировано стандартами, которые мы уже упоминали выше. Но, что бы не вникать в эти нормативы, можно выделить следующие положения, в зависимости от места бетонирования и класса применяемого для этого бетона.

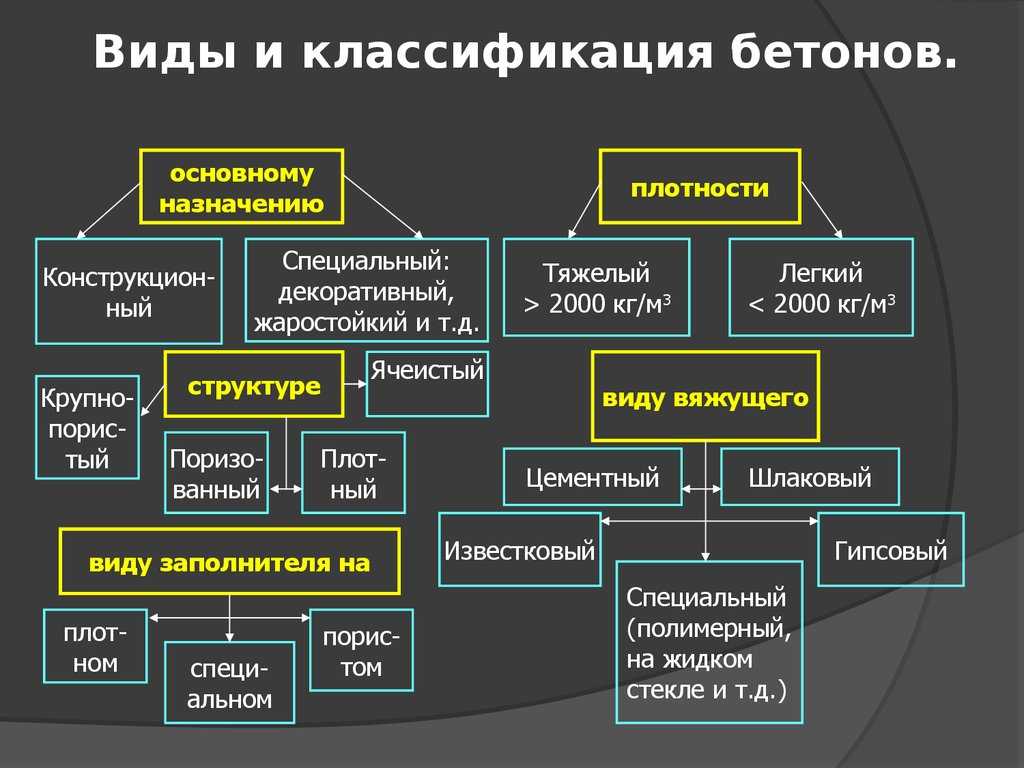

Разновидности бетона согласно составу

На современном рынке смеси классифицируются по структурным признакам. Бетон может быть:уплотненным.

Эта смесь придает максимальный эффект твердости и плотности, заполняя практически все пространство. Производится из крупных и мелкофракционных заполнителей, связующее вещество плотное;пористым.Наиболее часто используется для строительства фасадов и стен;ячеистым. Особый вид бетона, не имеющий заполнителя.

Вместо них в составе применяются искусственные породы, имеющие форму ячеек с воздухом.Идеально подходит для возведения домов с одним этажом. высокопористым. В нем используется крупный заполнитель без применения песка.

Как правильно пользоваться бетономешалкой?

- Включить бетономешалку, когда она совсем пустая. Расположение ее должно быть под углом 450;

- В нее наливаем воду, половину от части цемента;

- Засыпаем чистый гравий;

- Затем высыпаем весь цемент, при этом образуется цементное молоко, оно постепенно обволакивает гравий;

- Постепенно засыпаем песок, чтобы замес производился равномерно;

- Готовый бетон выливаем в емкость, заранее приготовленную;

- Бетономешалку промывают водой. Можно использовать эту воду при следующем замесе.

Важно знать, что в бетономешалке объемом 132 литра можно мешать не больше, чем 4 ведра гравия. При большей загрузке состав бетона получится плохо перемешанным

Эксплуатационные свойства

Основной показатель, которым характеризуется бетон — прочность на сжатие. По ней устанавливается класс бетона. Согласно СНиП -84 «Бетонные и железобетонные конструкции», класс обозначается латинской буквой «B» и цифрами, показывающими выдерживаемое давление в мегапаскалях (МПа). Например, обозначение В25 означает, что бетон данного класса в 95 % случаев выдерживает давление 25 МПа. Для расчёта показателя прочности необходимо учитывать и коэффициенты, например, для класса В25 нормативная прочность на сжатие, применяемая в расчётах — 18,5 МПа. Возраст бетона, отвечающий его классу по прочности на сжатие и осевое растяжение, назначается при проектировании исходя из возможных реальных сроков загрузки конструкции проектными нагрузками, способа возведения, условий твердения бетона. При отсутствии этих данных класс бетона устанавливается в возрасте 28 суток.

| Класс прочности на сжатие для лёгкого бетона в соответствии с DIN 1045-1 | ||

| Класс прочности | Характерная сила сжатия цилиндра (Н/мм²) | Средняя сила сжатия цилиндра (Н/мм²) |

| LC12/13 | 12 | 20 |

| LC16/18 | 16 | 24 |

| LC20/22 | 20 | 28 |

| LC25/28 | 25 | 33 |

| LC30/33 | 30 | 38 |

| LC35/38 | 35 | 43 |

| LC40/44 | 40 | 48 |

| LC45/50 | 45 | 53 |

| LC50/55 | 50 | 58 |

| LC55/60 | 55 | 63 |

| LC60/66 | 60 | 68 |

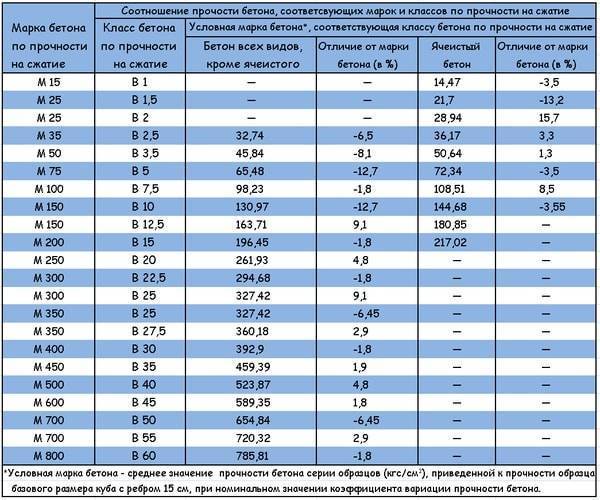

Наряду с классами, прочность бетона также задаётся марками, обозначаемыми латинской буквой «М» и цифрами от 50 до 1000, означающими предел прочности на сжатие в кгс/см². ГОСТ 26633-91 «Бетоны тяжёлые и мелкозернистые. Технические условия» устанавливает следующее соответствие между марками и классами при коэффициенте вариации прочности бетона 13,5 %:

| Класс бетона по прочности | Ближайшая марка бетона по прочности |

|---|---|

| B3,5 | М50 |

| B5 | М75 |

| B7,5 | М100 |

| B10 | М150 |

| B12,5 | М150 |

| B15 | М200 |

| B20 | М250 |

| B22,5 | М300 |

| B25 | М350 |

| B27,5 | М350 |

| B30 | М400 |

| B35 | М450 |

| B40 | М550 |

| B45 | М600 |

| B50 | М700 |

| B55 | М750 |

| B60 | М800 |

| B65 | М900 |

| B70 | М900 |

| B75 | М1000 |

| B80 | М1000 |

Для проверки прочности незатвердевшей смеси используются камеры нормального твердения, проверка прочности готовой конструкции осуществляется с помощью молотков Кашкарова, Физделя или Шмидта. Удобоукладываемость

Согласно ГОСТ 7473-94 «Смеси бетонные. Технические условия», по удобоукладываемости (обозначается буквой «П») различают бетоны:

- сверхжёсткие (жёсткость более 50 секунд);

- жёсткие (жёсткость от 5 до 50 секунд);

- подвижные (жёсткость менее 4 секунд, подразделяются по осадке конуса).

ГОСТ устанавливает следующие обозначения бетонных смесей по удобоукладываемости: Марка по удобоукладываемости Норма по жёсткости, с Осадка конуса, см Сверхжесткие смеси СЖ3 Более 100 — СЖ2 51—100 — СЖ1 менее 50 — Жесткие смеси Ж4 31—60 — Ж3 21—30 — Ж2 11—20 — Ж1 5—10 — Подвижные смеси П1 4 и менее 1—4 П2 — 5—9 П3 — 10—15 П4 — 16—20 П5 — 21 и более

Показатель удобоукладываемости имеет решающее значение при бетонировании с помощью бетононасоса. Для прокачки насосом используют смеси с показателем не ниже П4. Другие важные показатели Прочность на изгиб. Морозостойкость — обозначается латинской букой «F» и цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон. Водонепроницаемость — обозначается латинской буквой «W» и цифрами от 2 до 20, обозначающими давление воды, которое должен выдержать образец-цилиндр данной марки.

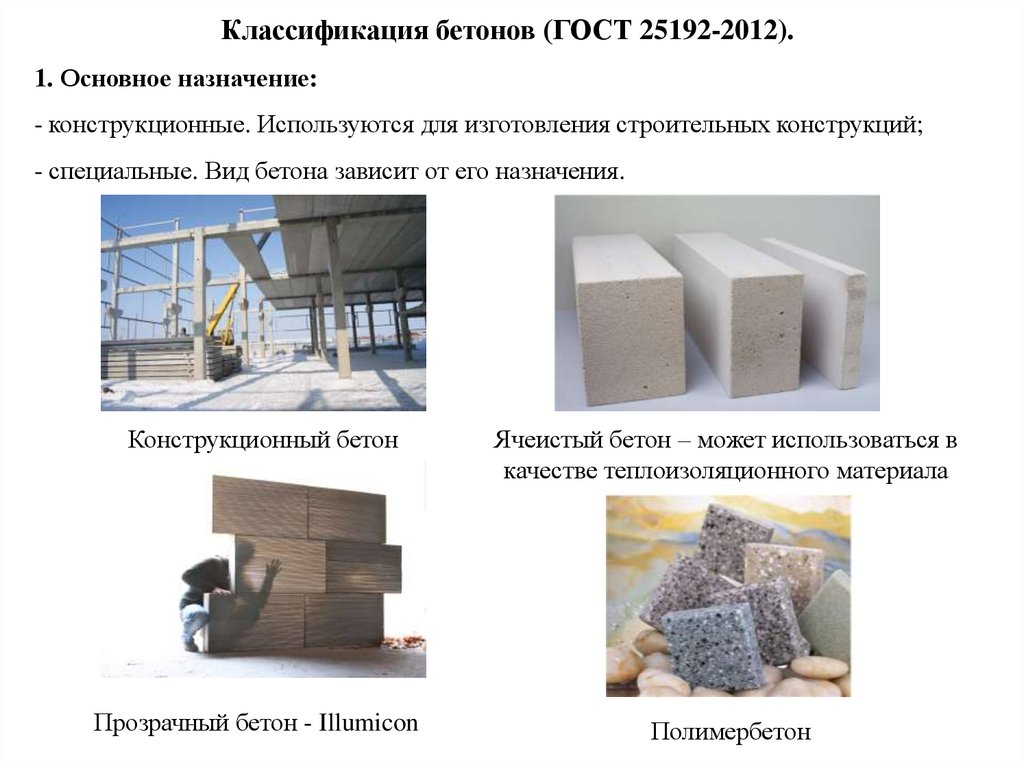

Полимербетон — современный инновационный заменитель обычного бетона

Полимербетон (литьевой камень, полимерцемент, бетонополимер, пластобетон, пластбетон) был изобретен в Америке как более прочная и долговечная альтернатива обыкновенному бетону. Введение в состав нового материала синтетических вяжущих компонентов и отвердителей придало ему повышенную стойкость к влаге, морозам и раздражающим химическим факторам. А использование дешевых минеральных заполнителей позволяет снизить цену.

Итак, сегодня мы расскажем вам о полимербетонах, из составе, особенностях, составе, свойствах, назначении, ГОСТе, наполнителях и других важных факторах.

Что такое полимербетон?

Понятие

Этот материал являет собой один из новых видов бетонных смесей, где вместо силиката либо цемента (используемых во время приготовления обычного бетона) применяется полимер. Он вводится в состав в виде вязкой текучей жидкости (синтетической смолы) и придает готовым полимербетонным изделиям немало полезных свойств.

В частности, они очень плотные и способны прослужить гораздо дольше, чем элементы и конструкции из обыкновенного бетона. При этом не разрушаясь, не трескаясь и не осыпаясь, выдерживая до 400 циклов замораживания и разморозки, не боясь погодных катаклизмов и легко ремонтируясь. Для ремонта достаточно залить поврежденное место небольшим количеством смеси – адгезия у нее отличная, изделие станет как новенькое.

Преимущества и недостатки

- Прочность, небольшой вес, ударная стойкость, упругость в разы выше, чем у обычного бетона.

- Высокая пластичность, хорошая пригодность к ремонту.

- Способность легко переносить, ливни, жару и холода.

- Спокойное отношение к химическим реактивам.

- Красивый внешний вид, разнообразие оттенков и фактур.

- Быстрое время застывания смеси.

- Плотная и ровная поверхность.

- Достаточно высокая цена полимербетона за м3 (которая зависит от типа комплектующих, особенно смол).

- В свободном доступе не всегда можно отыскать этот материал.

О том, какие изделия можно получить из полимербетона, на примере фонтана рассказывает следующее видео:

Виды материала

Зависят они от того, какой тип заполнителя входит в состав. В особенности важна его фракция, определяющая конечные цели применения литьевого камня: для декоративных изделий, строительства, теплоизоляции, сооружения полов, подоконников, облицовочной плитки.

- Тяжелый полимербетон – содержит заполнитель с фракцией самого крупного размера (от 2 до 4 сантиметров). Используется для строительных работ, где нагрузки очень высоки.

- Полимербетон конструкционного типа отличается высокой плотностью – от 1,5 до 3 тонн на кубический метр. Также применяются для строительства. Размер фракции заполнителя – не более 2 сантиметров. К этой категории относится и декоративный литьевой камень, который имитирует натуральные дорогие камни (мрамор, например).

- Полимербетон конструкционно-теплоизоляционного типа имеет такой же размер крошек заполнителя, а плотность его колеблется от 0,5 до 1,5 тонны на кубический метр. Имеет улучшенные свойства сбережения тепла, годится для фундамента и несущих стен.

- Полимербетон теплоизоляционного типа отличается самой маленькой фракцией пористого заполнителя (стружки, перлита, пробки, полистирола) – не более 1 сантиметра. Плотность его – от 0,3 до 0,5 тонны на кубический метр. Изделия из полимербетона получаются легкими, они хороши для возведения внутренних перегородок и для теплоизоляции.

- Литьевой камень, где в качестве заполнителя используют мелкий песок (с фракцией до 0,15 миллиметра), применим для производства элементов декора и полов.

Технические характеристики

Свойства

По многим характеристикам полимербетон далеко обходит обычный бетон. Превышая показатели по прочности – от четырех до шести раз, по преодолению растяжения – от пяти до десяти. А по стойкости к износу – в пятнадцать-тридцать раз. Способность пережить мороз также высока: от 300 до 500 циклов.

Для наглядности сведем основные параметры в таблицу.

Эти характеристики указывают на высокую долговечность и прочность нового вида материала. Что касается его знаменитой химической пассивности, то ее определяет ГОСТ 25246-82.

Особенности домов, построенных из ракушечника

В заключение, следует сказать еще пару слов о натуральном камне — ракушечнике. В первую очередь этот стройматериал, по ряду параметров, превосходит все вышеописанные, например, по экологической чистоте.

К тому же, обладает целебными свойствами, так как он формировался из осадочных пород и пропитан морской солью и йодом водорослей. Вот почему в домах из ракушечника не выживают многие виды болезнетворных бактерий.

Однако, имея пористую структуру, стены из этого материала должны быть обязательно защищены от влаги. Или надо искать ракушечник высокого класса плотности: из таких камней можно даже строить фундаменты на заболоченных грунтах.

Однако, несмотря на все достоинства, которые делают ракушечник вторым после железобетона материалом, пригодным для строительства недорогих, прочных и долговечных домов, у него есть один недостаток — залежи этого камня имеются далеко не во всех регионах.

Добыча ракушечника встречается только на юге, а транспортировка его в другие регионы стоит довольно дорого.

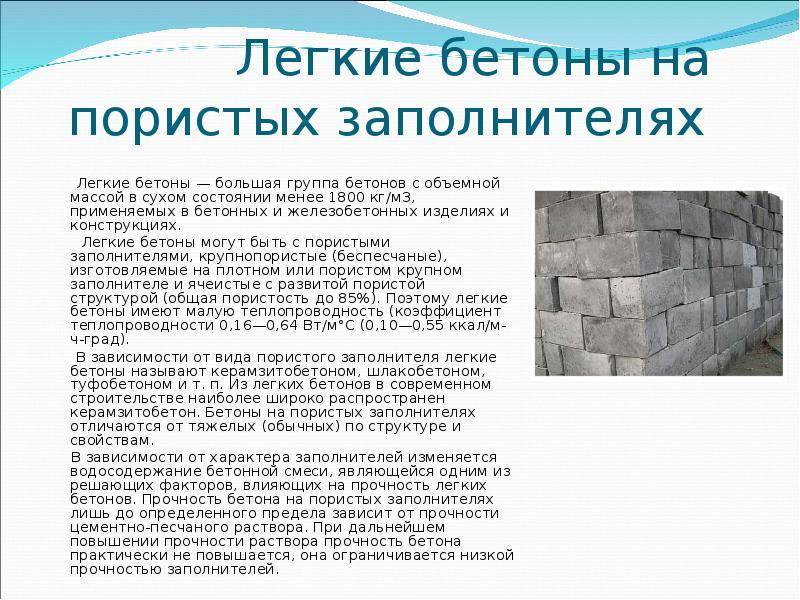

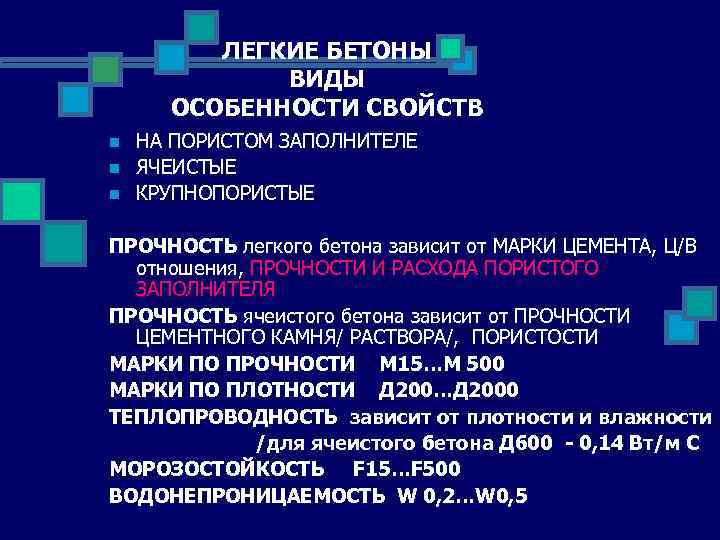

Характеристики и свойства легких бетонов

Перечислим основные свойства легких бетонов, отличающие их бетонов на классических наполнителях.

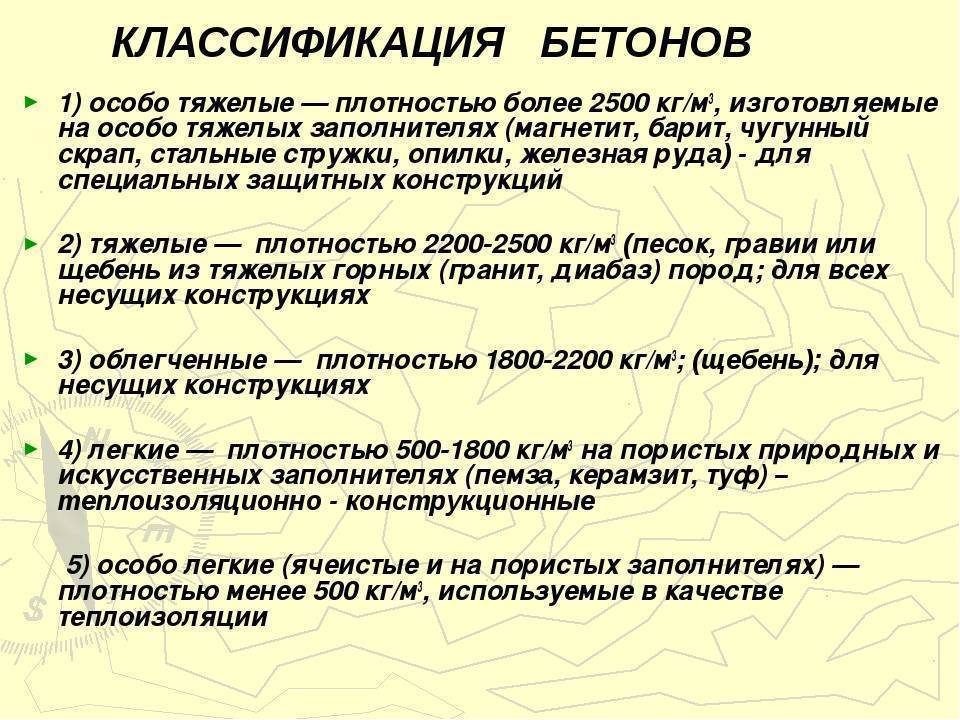

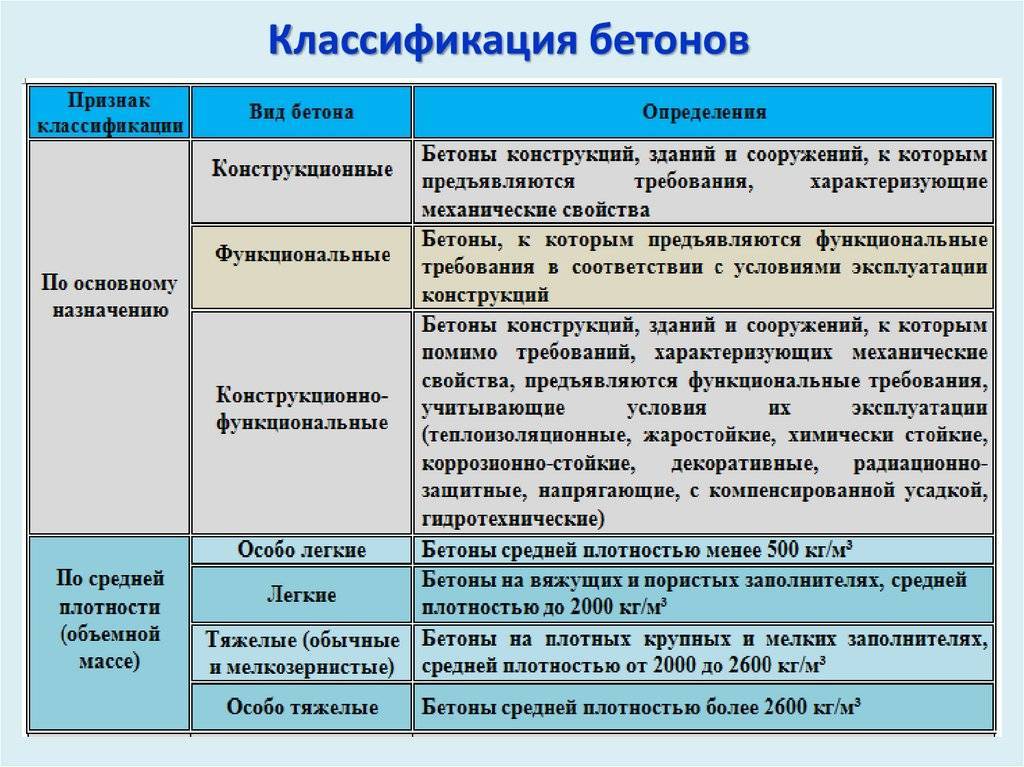

Плотность

Этот параметр обозначается буквой D и числовым значением, показывающим, сколько весит 1 кубический метр продукта. Для легких бетонов он варьируется в пределах от D200 до D2000.

Чем выше плотность, тем лучше показатели прочности и морозостойкости, и тем выше коэффициент теплопроводности. Чтобы создать бетон с той или иной плотностью, изменяют пропорции основных компонентов.

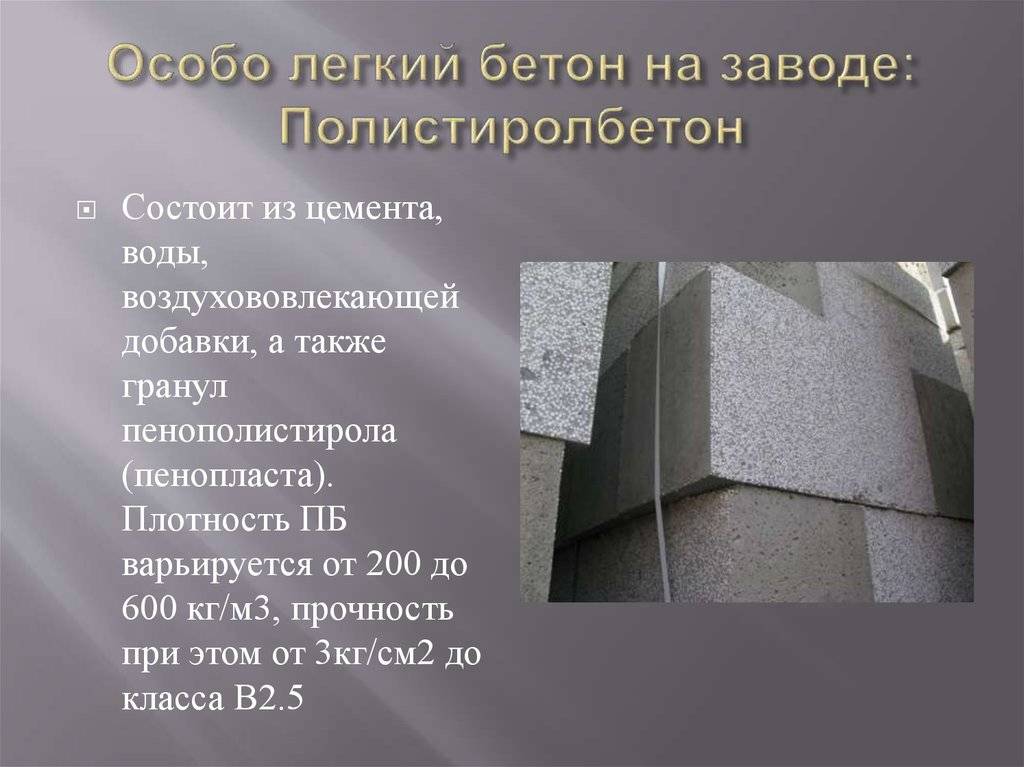

Теплопроводность легких бетонов

Эта характеристика показывает способность материалов проводить и удерживать тепло. Она зависит от плотности и уменьшается с её повышением. То есть, чем плотнее бетон, тем хуже он «держит» тепло. У легких бетонов коэффициент теплопроводности ниже, чем у обычных. В этом отношении самым «теплым» является полистиролбетон с коэффициентом 0,04 Вт*мС.

Улучшить показатели теплопроводности при изготовлении бетона можно, уменьшив количество цемента, увеличив количество наполнителя либо используя более легкий и пористый наполнитель.

Прочность

Марка прочности в характеристиках бетона обозначается буквой В. Различают прочность на сжатие под нагрузкой и прочность на изгиб. Эти параметры являются обязательными для контроля при определении качества материала. Прочность легких бетонов находится в диапазоне В0,75-В20.

Гигроскопичность и морозостойкость легких бетонов

Способность впитывать влагу у легких пористых и ячеистых бетонов довольно высокая. Она напрямую зависит от вида наполнителя. Например, полистиролбетон может впитать в себя до 5% воды от своего объема, и это самый лучший показатель. У газобетона он может достигать 25%.

Чем выше влагопоглощение, тем хуже материал противостоит воздействию низких температур, вернее, процессам замерзания и оттаивания воды в пустотах. Способность сохранять целостность структуры при таких воздействиях называется морозостойкостью. Минимально допустимая морозостойкость конструкционных бетонов – 25 циклов замораживания и оттаивания.

Улучшить эти характеристики можно с помощью отделки той части конструкций, которая обращена на улицу, влагостойкими материалами.

Другие свойства

К положительным свойствам всех разновидностей легких бетонов можно отнести:

- негорючесть;

- экологичность;

- легкость обработки;

- упрощение кладочных работ;

- возможность самостоятельного изготовления.

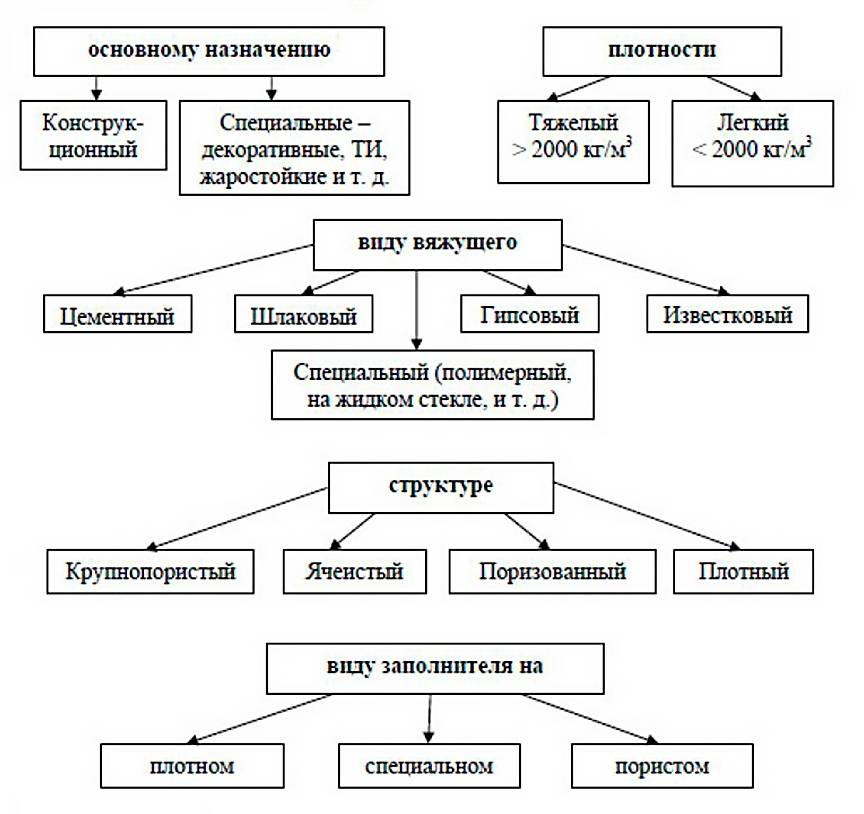

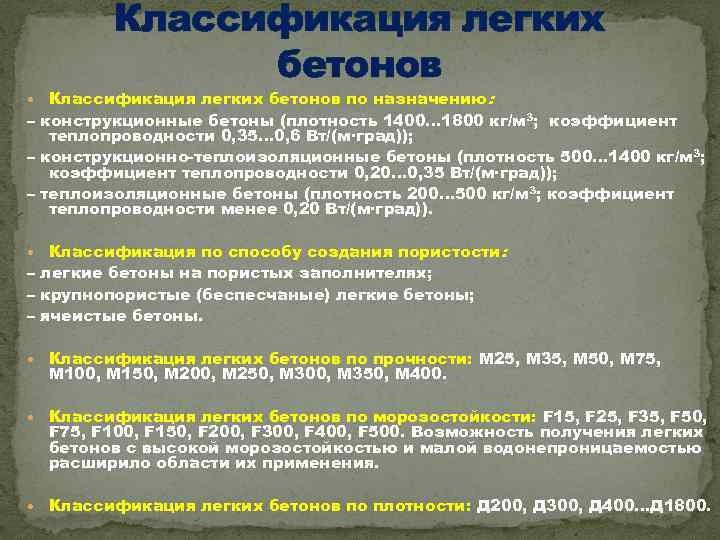

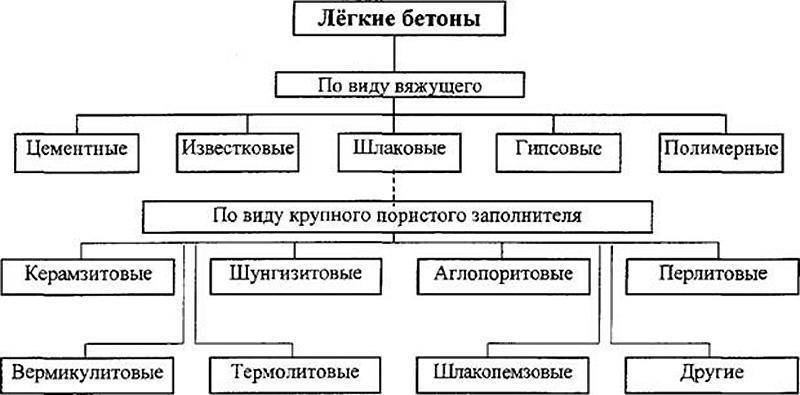

Классификация легких бетонов

Легкий бетон следует рассматривать как один из видов семейства легких материалов, именуемых «пористыми бетонами». В настоящее время известны различные виды пористых бетонов, используемых и в несущих конструкциях, а также в конструкциях, выполняющих одновременно несущие и теплоизоляционные функции, и в качестве материала для теплоизоляции.

Разнообразие видов этих бетонов как по используемым компонентам, так и по способам изготовления затрудняет составление исчерпывающей классификации легких бетонов, тем более, что многие из них не имеют еще установившейся технологии и применяются в ограниченном объеме.

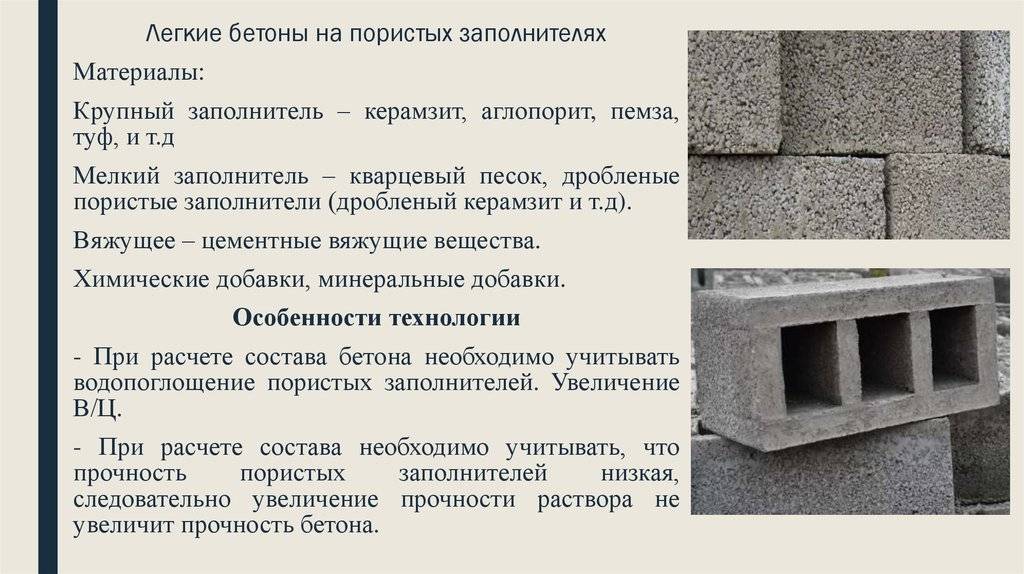

В соответствии с установившимися представлениями и практикой можно подразделить пористые бетоны на следующие четыре вида:1) бетон, изготовленный на основе вяжущего и пористых заполнителей; пористость материала в основном обусловлена пористым строением зерен заполнителя; этот вид бетона традиционно называется легким бетоном;2) бетон на основе вяжущего и пористого или плотного (обычного) заполнителя; пористость материала обусловлена в основном порами в межзерновых пространствах в результате незначительного содержания мелких фракций заполнителя; этот вид бетона называется крупнопористым (беспесчаным) бетоном на пористых или плотных заполнителях;3) бетон на основе вяжущего и пористых заполнителей; пористость его обусловлена как пористым строением зерен заполнителя, так и порами в цементирующем их вяжущем, образованными путем введения в смесь пены или вспучивания смеси газообразующими добавками или, наконец, путем введения в смесь воздухово-влекающих добавок; этот вид бетона называется поризованным легким бетоном;4) бетон, приготовленный из пластичной мелкозернистой смеси, в которой поры образованы в результате введения в смесь пены или вспучивания смеси при добавлении газообразователей; такой бетон называется ячеистым.

В качестве вяжущих и заполнителей для указанных четырех видов пористых бетонов могут быть использованы материалы как органического, так и неорганического происхождения или их комбинации.В соответствии с изложенным перечисленные виды пористых бетонов могут быть классифицированы согласно следующей таблице.

Приведенные виды пористых бетонов по объему применения занимают различное место. Одни имеют массовое применение, другие применяются в ограниченных размерах и, наконец, есть разновидности, которые только зарождаются и еще не применяются на практике, но могут получить распространение в будущем.

В настоящее время наибольшее применение имеют легкие бетоны на минеральных вяжущих и неорганических пористых заполнителях, а также ячеистые бетоны. В меньших масштабах применяются крупнопористые и поризованные легкие бетоны, причем в последние годы предпочтение отдается поризованным легким бетонам на неорганических пористых заполнителях с добавлением воздухововлекающих добавок, пены или газообразователей.

Первые три вида пористых бетонов отличаются от четвертого наличием в них пористых заполнителей, за счет чего в основном и обеспечивается их относительная легкость, в то время как в бетоне четвертого вида отсутствует крупный заполнитель, и малый объемный вес материала достигается в основном за счет пор, образующихся в цементирующем вяжущем. Поэтому первые три вида пористых бетонов, различающихся между собой в принципе лишь строением, обычно объединяются в один вид под общим названием «бетоны на пористых заполнителях». В этом случае известные виды пористых бетонов могут быть сведены к двум:а) бетоны на пористых заполнителях или легкие;б) ячеистые бетоны.

В отношении правильности наименования можно, напомнить, что еще в начале 30-х годов, когда в качестве пористых заполнителей в бетонах использовались преимущественно топливные шлаки, легкие разновидности пемз и другие подобные материалы – для получения низкомарочных стеновых камней или в монолитном строительстве, такие бетоны назывались «теплыми» бетонами, поскольку их применение вызывалось присущими им высокими показателями теплозащитных свойств.

Но по мере развития производства разнообразных видов природных и искусственных пористых заполнителей на их основе начали изготовлять также бетоны с более высокими конструктивными качествами для применения в ответственных несущих конструкциях, в которых теплозащитные свойства бетонов имеют второстепенное значение. Поскольку в этих условиях на передний план выступает их меньший вес по сравнению с обычными, то вошло в обиход наименование «легкие» бетоны.

В настоящее время традиционно-установившееся, но не точное наименование «легкий бетон», означает именно «бетон на пористых заполнителях».

Виды легкого бетона

- 1 Виды легкого бетона

- 1.1 Технологии твердения

- 1.2 Заполнители

- 2 Свойства, характеристики, применение

- 2.1 Назначение

- 2.2 Достоинства и недостатки

- 3 Где и как использовать на стройке, примеры изготовления своими руками

- 3.1 Как подобрать рецептуру

- 3.2 Пример утепления чердака полистиролбетоном

- 3.3 Керамзитобетон в частном домостроении

- 3.4 Дома из опилкобетона — арболита

Снижение массы бетона происходит за счет образования пор и использования вместо традиционного гравия, а иногда и песка, легких заполнителей. Иногда поры образуются при использовании различных процессов. В зависимости от способа получения легкие бетоны подразделяют на три группы:

- Ячеистый или поризованный бетон. Получают путем смеси вяжущего, воды, песка (в некоторых марках песка нет) и добавок, образующих пену или способствующих газообразованию. При использовании пены получают пенобетон, при использовании газообразующих добавок — газобетон. Если газобетоне большая часть вяжущего — известь, получают газосиликат. Основное отличие ячеистых материалов — отсутствие крупного заполнителя.

Ячеистые бетоны отличаются мелкими порами и однородной структурой

- Обыкновенный легкий бетон. Получают из смеси вяжущего, крупного и мелкого заполнителя, воды. От обычного бетона отличаются наличием легкого пористого заполнителя вместо щебня. Практически все пустоты между частицами заполнителя оказываются заполнены, воздушных полостей в таком материале немного — не более 6%.

В обыкновенном легком бетоне вместо щебня используют легкие заполнители

- Крупнопористые легкие бетоны. Вместо песка и щебня используют крупный пористый заполнитель, который смешан с разведенным водой вяжущим. Песка нет, потому этот материал еще называют беспесчаным бетоном. Фрагменты заполнителя склеиваются между собой только в тех местах, где соприкасаются, оставляя пустоты незаполненными. Воздушных пустот может быть до 25%.

В крупнозернистом бетоне нет песка и фрагменты заполнителя соединены только в местах соприкосновения

Но в каждой из групп может быть много разновидностей и составов. Используется разный заполнитель и различные вяжущие. Традиционно в качестве вяжущего используются цементы (на портландцементе материалы имеют лучшие прочностные характеристики). Вторым по популярности вяжущим является известь, реже используют гипс. Иногда могут применять смеси вяжущих и использовать жидкое стекло.

Технологии твердения

Есть три технологии изготовления ячеистого бетона:

- Естественное твердение. Залитый в формы состав оставляют не определенное время в опалубке. По истечении определенного времени (зависит от состава и вида) опалубку снимают. По этой технологии материал получается самый дешевый, но его характеристики находятся в самой нижней части допустимого диапазона, а иногда и ниже.

- Обработка в тепло-тепловлажностных камерах при атмосферном давлении. Качественные показатели выше, но и выше затраты и цена.

- Автоклавное твердение. Материал приобретает отличные характеристики, но и дороже стоит из-за дорогостоящего оборудования и расходов на энергоносители (на поддержание температуры и давления в камере).

Завод по изготовлению автоклавного газобетона

Заполнители

По происхождению заполнители для легких бетонов можно разделить на две группы: натуральные (природные) и искусственные. Натуральные получают путем измельчения природных пористых материалов: ракушняка, пемзы, лавы, турфа, известняка и т.п. Лучшие из них — пемза и вулканический турф. У них структура пор закрытая, что снижает количество впитываемой материалом влаги.

Заполнители могут быть разными не только по «происхождению» но и по размеру, а часто еще и по форме

Искусственные заполнители для легкого бетона — это отходы некоторых технологических процессов (шлаки) или специально созданные из природных компонентов материалы (керамзит, вермикулит, перлит и т.д.) а также некоторые химические заполнители (полистирол).