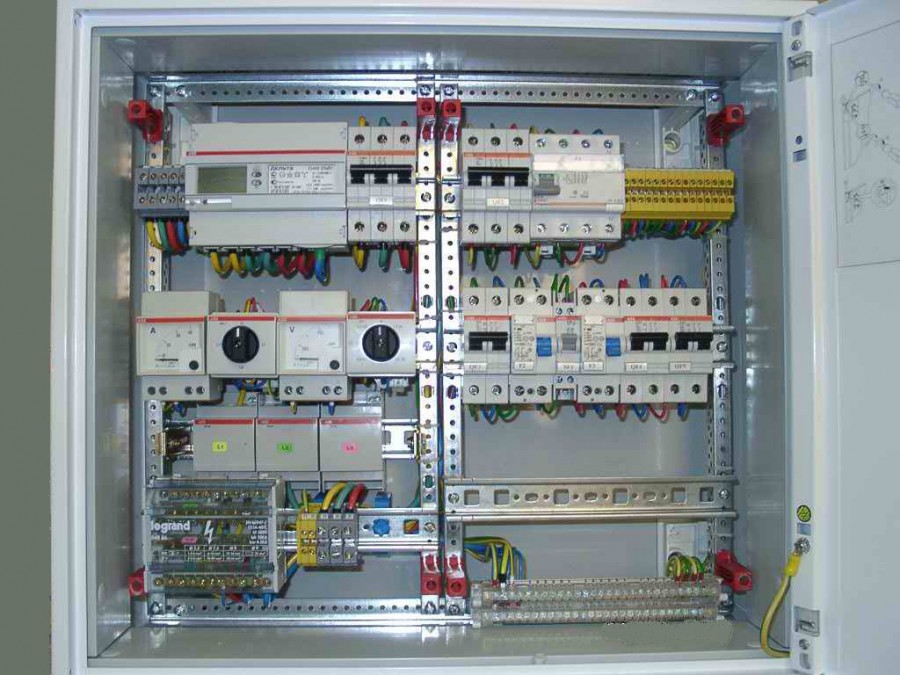

Какое оборудование используется

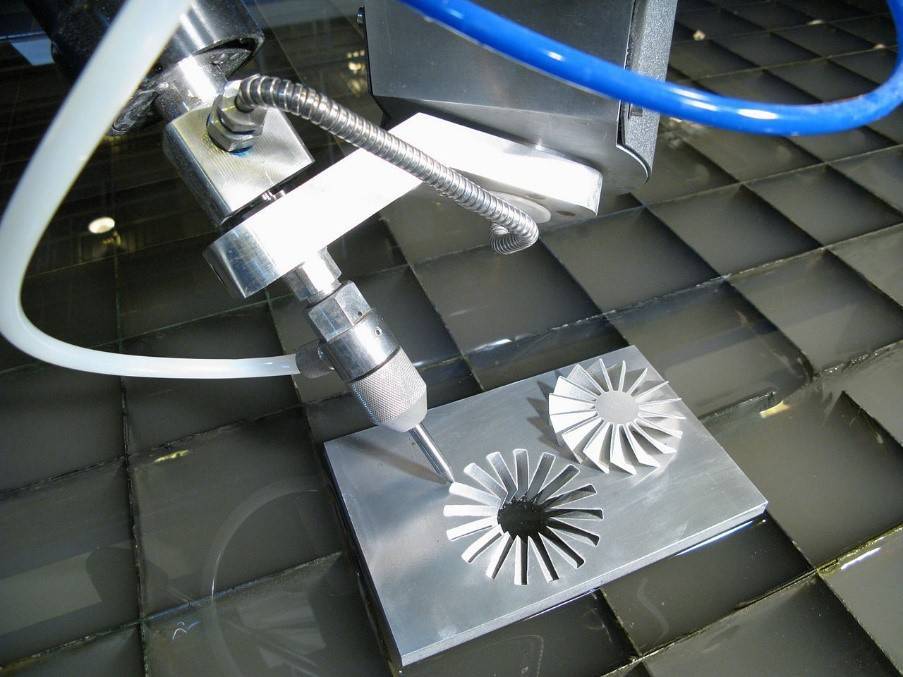

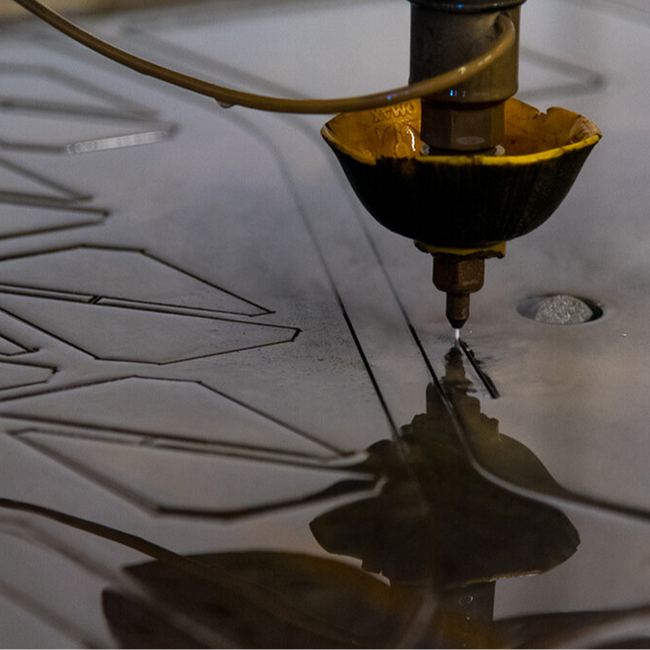

Станок, способный обработать керамогранит, сталь, стекло, керамику, мрамор и многое другое, имеет сложное строение.

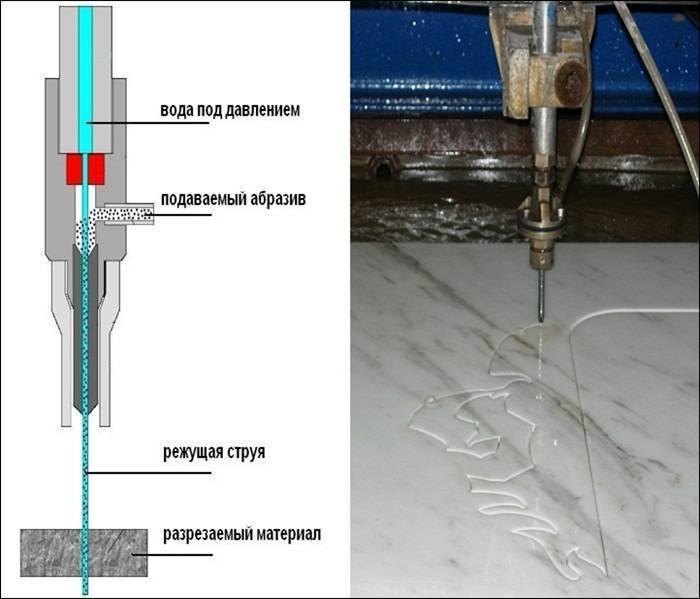

Непосредственный раскрой материала происходит в рабочей ванне. Роль ножа исполняет поток воды с абразивными частицами. При помощи системы перемещения выставляется толщина струи и угол наклона, еще с ее помощью выполняется настройка под размер детали. Все параметры задаются на пульте управления, а датчик контроля следит за качеством обработки.

Еще на станке имеется емкость с абразивным материалом, головка, разворачивающая резак и приспособление, очищающее покрытие после раскроя.

Как работает агрегат?

В корпус типового гидроабразивного станка заключены такие элементы:

- резервуар для жидкости объемом от 2 м3 – здесь хранится вода;

- емкость для смешивания – здесь вода соединяется с абразивными частицами;

- мощный насос – под высоким давлением он подает водяную струю из резервуара к линии реза;

- штуцер с форсункой – своеобразный “режущий” элемент, регулирующий направление подачи жидкости и пропускную способность канала;

- рабочий верстак с ванной – здесь размещается и крепится заготовка, предназначенная для обработки.

В станках ручного типа предусмотрена система управления резаком. В промышленных масштабах работа оборудования регулируется автоматически. Числовое командное управление контролирует перемещение резака и рабочего стола, задает параметры реза и контролирует сам процесс.

Раскраиваемый материал помещают во вместительную ванну для резки. Емкость заполняют солевым раствором так, чтобы участок раскроя был погружен в жидкость. Сам процесс выглядит так:

- Вода под давлением попадает в камеру для смешивания.

- Струя воды соединяется с мелкодисперсным абразивом (для работы с твердыми материалами).

- Полученная смесь поступает в сопло, формирующее конечную абразивную струю.

- В головке резака вода набирает максимальную скорость и ударяется о поверхность заготовки.

- Из полости обрабатываемого участка отрываются и вымываются молекулы, создавая рез заданной геометрии.

Как резать кафель

Резать кафель – достаточно простая работа, так что для освоения любого из инструментов не потребуется много времени.

С помощью стеклореза плитку режут так.

1. На кафеле отмечают линию разреза – на лицевой стороне.

2. Размещают изделия на твердой поверхности, чтобы исключить скольжение.

3. С помощью линейки стеклорезом проводят по отметке борозду, не слишком надавливая.

Борозду нужно выполнить одним движением, второй раз линию, если глубина царапины не удовлетворительная, проводить нельзя: при разломе край оказывается неровным.

4. Простукивают киянкой вдоль надреза – с обратной стороны.

5. Располагают плитку так, чтобы край стола совпал с отметкой, надавливают на край кафеля.

Если все сделано правильно, плитка раскалывается по линии разлома.

При надобности край зачищают наждачной бумагой.

Чтобы использовать кусачки, понадобится больше опыта.

1. Размечают плитку, кладут на твердое основание.

2. Вдоль линии проводят бороздку роликом.

3. Подхватывают плитку щипцами так, чтобы поперечная пластина кусачек была на лицевой стороне кафеля, а отмеченная линия оказывалась точно по центру пластины.

4. Сжимают кусачки: плитка раскалывается точно по линии, а губки щипцов удерживают обе части.

Ручной плиткорез облегчает работу: плитка фиксируется, так что смещение исключено, физические усилия не прикладываются.

1. Размечают кафель с лицевой стороны.

На станине размещают так, чтобы отметка совпала с продольным выступом.

2. С помощью рычага устанавливают режущее колесико на дальний край плитки.

Резак при этом должен совпасть с отметкой.

3. Несильно надавливая на рычаг, протягивает последний, пока он не соскальзывает с кафеля.

4. Поднимают рычаг, фиксируют по центру разреза двухсторонний пресс и снова несильно нажимают на рычаг.

Плитка раскалывается точно по линии разреза.

Если плитка крупная, рекомендуют выполнить надавливание прессом в нескольких местах, а не только по центру.

Работа с электрическим плиткорезом несколько сложнее.

1. Размещают кафель так, чтобы отметка находилась вдоль направляющей.

2. Включают аппарат, запускают вращение диска и подачу воды.

3. К диску плитку продвигают вручную – обеими руками, строго следуя линии разреза.

Когда керамику вводят под диск, продвигают с минимальным усилием, чтобы избежать появления вибраций – плитка из-за этого может треснуть.

Затем сила нажатия увеличивается, а к моменту выхода из-под круга достигает максимума.

4. Полученные фрагменты откладывают, аппарат выключают.

Аналогичным образом работают и со станком-мокрорезом.

Последний предлагает больше возможностей, но требует и больше умения.

Резка болгаркой проста и удобна, но сопровождается появлением огромного количества сухой пыли.

Это считается главным недостатком метода.

1. Размечают кафель и закрепляют на краю стола любым способом.

Фрагмент, который нужно отделить, остается на весу.

2. Располагают режущий диск на дальнем от себя крае плитки в начале отмеченной линии.

3. Резку проводят одним движением на себя.

Инструмент нужно удерживать крепко, так как при смещении в стороны срез также будет неровным и рваным.

4. При должной сноровке таким же образом выполняют и фигурные срезы, и даже круглые сквозные отверстия.

Зачастую при резке кафеля инструменты приходится комбинировать.

Например, прямолинейные фрагменты отрезают плиткорезом, круглые делают с помощью дрели с коронкой, а фигурные выполняют болгаркой.

Резка плитки без сколов

Резка плитки БЕЗ сколов! Качество заводского края! Режем только гидроабразивом – любая форма реза, резка под углов 45 градусов. Гарантируем сохранение нежной глазури и метеллизированного покрытия. Высокое качество по приемлимым ценам.

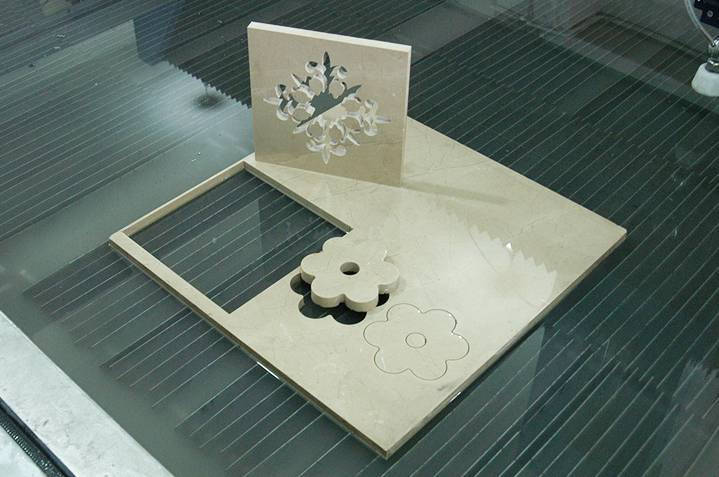

Мы применяем технологию, которая обеспечивает «чистовую подрезку», без трещин и сколов. Плитку после резки на гидроабразиве можно смело укладывать на видных местах.

Гидрорезка плитки не повреждает декоративную глазурь. Кромка среза получается гладкой.

Резка плитки водой позволяет:

- распилить плитку по кривым и прямым линиям, а так же под 45 градусов;

- выбрать в керамической и керамогранитной заготовке углубления, риски, фаски, направляющие, пазы;

- выполнить отверстие любой формы.

- сформировать “заводской”, который можно монтировать на самое видное место, что позволяет значительно сократить расход дорогостоящего материала.

- Раскроить мозаику под необходимый размер, в том числе криволинейно. Так же осуществляем запил мозаики под 45 градусов без сколов, с сохранением целостности сетки.

Мы обрабатываем плитку разных форм и размеров, изготавливаем плинтусы и бордюры. Вырезаем тончайшие элементы, чтобы составить декоративные панно.

Резка керамической плитки и керамогранита БЕЗ сколов и трещин методом гидроабразивной резки в Санкт Петербурге осуществляется на высокоточном современном оборудовании, что позволяет выполнять деликатную резку без опасения повреждения декоративной глазури.

Ровный срез без сколов позволяет использовать плитку на “видных” местах (“чистовая подрезка”). Любая форма реза изготовление плинтуса, бордюра, резка в размер, резка под углом, изготовление панно на заказ. Резка плитки водой – значительно снижает расход материала, дело в том, что резанный на гидроабразиве край не отличим от заводского и может устанавливаться на самом видном месте, в то время как алмазная резка плитки скалывает глазурь, что заставляет прятать резанный край. То есть используются только заводские края плиток, а серединка (зачастую – большой кусок) просто выбрасывается. Гидроабразивная резка позволяет использовать каждый миллиметр дорогого материала, а резанные края монтировать в самые видные места.

Гидроабразивная резка плитки позволяет выполнить сложные задачи которые порой не возможно выполнить в условиях объекта в том числе запил внутреннего угла под 45 градусов. Резка плитки водой не оставляет сколов и трещин в отличии от альтернативных методов резки кафельной плитки (алмазная резка, резка плиткорезом).

Источник статьи: http://xn—-7sbenks1bco.xn--p1ai/gidroabrazivnaya-rezka-keramogranita/

Преимущества и возможности резки водой

Гидроабразивная резка имеет множество преимуществ, благодаря чему многие люди используют данные технологии при обработке материала.

- При работе не используются высокие температуры, что благоприятно сказывается на материале и его свойствах.

- Потери материала незначительны, так как для резки используется струя маленького диаметра.

- Можно работать с широкими предметами, размер которых достигает 300 мм и даже больше.

- Бережная работа с материалами позволяет не потерять легирующие элементы, содержащиеся в металлах или сплавах, поэтому резка металла водой проходит без последствий.

- Линия среза не подвергается воздействию, оставаясь инертной, поэтому на месте работы гидроабразивного потока не происходит плавления и край заготовки не прилипает к станку.

- Существует возможность работы не с одиночными листами, а несколькими пластинами, сложенными в стопку. Это повышает эффективность работы, снижая энергозатраты.

- Раскрой материала, происходящий при помощи гидроабразива, полностью защищает от возникновения пожара или взрыва.

- Данная резка абсолютно экологически безопасна. При работе не выделяются вредные вещества, что не наносит вреда человеку и окружающей среде.

- Технологии позволяют добиться высокого качества реза, без шероховатостей и заломов.

История появления технологии

Разработки такой технологии начались давно, еще со второй половины XX столетия. Причем, одновременно, как в СССР, так и в США. В этих странах задались вопросом, режется ли камень при помощи воды и как это выполнить правильно? Прототип насоса для гидрорезки был создан в 1970 году в Чикаго, а уже через 3 года начало выпускаться подобное оборудование для промышленного сектора.

В качестве абразива обычно берется гранатовый песок. Чтобы не происходило разрушение смесительного сопла станка, его изготовляют из карбид вольфрама, так называемых корундов, а водяные сопла, через которое подается струя воды, изготавливаются из промышленных алмазов или сапфиров.

Современная сфера применения

Тенденции технического роста не обошли стороной и гидравлический абразивный станок для резки. Современное оборудование такого типа позволяет:

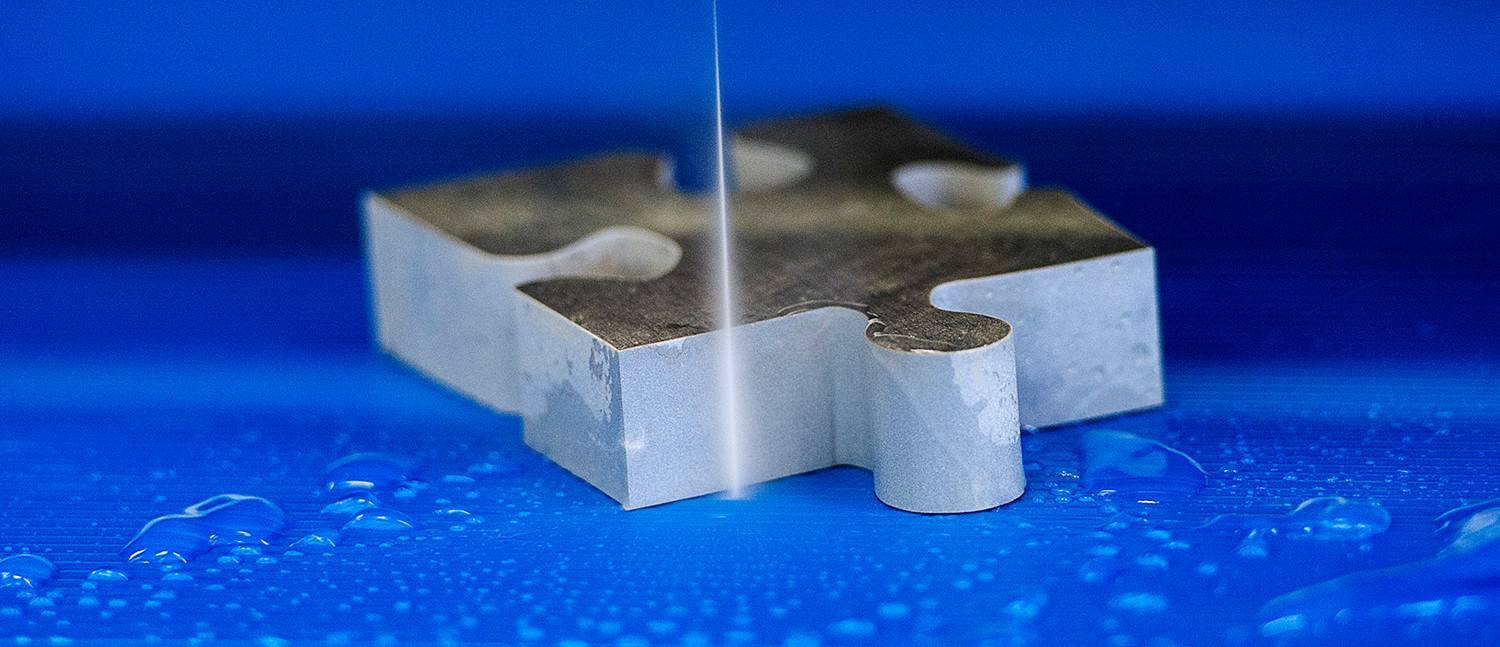

- Вырезать практически любые формы из различных материалов. Во время рабочего процесса из-за резки под разным углом никак не изменяется линия среза, за счет чего удается добиться высокого качества при работе с каждым материалом. На выходе из станка заготовки не нуждаются в финишной обработке, и уже готовы к дальнейшим манипуляциям.

- Гидроабразивный станок позволяет получать заготовки любой требующейся геометрической формы. При этом своими руками мастеру требуется лишь задать программу, а оборудование с ЧПУ самостоятельно вырежет необходимую заготовку. Специально разработанное программное обеспечение просто и понятно для любого мастера, и позволяет задать практически любые параметры касательно резки.

- Оборудование, что применяется в масштабных металлопрокатных производствах, может осуществлять резку металла большой толщины. К примеру, обработка заготовки из углеродистой стали может проводиться с толщиной до 20 см. Если производство ориентировано на обработку титана, то максимальная толщина составляет 1.5-2 см. Высокопрочные сплавы стали могут иметь толщину до 1.5 см.

- Современные мастера нашли применение гидравлической резке и в сфере искусства. С помощью станка получается вырезать из различных материалов цельные предметы декора, украшения и разнообразные вспомогательные предметы. Естественно, производство таких изделий требует высокой точности и производится на станках с ЧПУ.

Каким диском резать керамическую плитку болгаркой

Разные диски для болгарки ориентированы на работу с тем или иным материалом. Несколько видов могут использоваться и для резки плитки. Рассмотрим их подробно.

Каменные диски

Эта разновидность имеет самую низкую стоимость, но у нее есть два недостатка: диски быстро изнашиваются и имеют значительную толщину, вследствие чего срез получается широким.

По этой причине к использованию каменных дисков прибегают относительно редко.

Стальные диски

Отрезные диски из стали — более тонкие и долговечные. Самые дорогие разновидности имеют алмазное напыление. Такими дисками режут наиболее прочный вид плитки — керамогранит.

Применяют три способа нанесения алмазной крошки:

- Пайка серебряным припоем. Эти алмазные диски имеют наименьшую стоимость, обычно применяются в быту. Недостаток: при нагреве припой из серебра теряет прочность и алмазное напыление быстро изнашивается. Потому срок службы относительно недолог.

- Геометрическое замыкание. Кромку диска сильно разогревают электричеством и внедряют в нее алмазный порошок. При таком способе напыления срок службы значительно увеличивается. Цена диска, в сравнении с предыдущим вариантом, выше, но для применения в быту вполне приемлема.

- Напайка лазером. Дорогие сверхпрочные круги, способные долго резать материалы любой твердости. Стоимость — от 9 до 25 тыс. руб. Применяются в промышленности.

Диски для болгарки

Рекомендации по выбору отрезного стального диска для керамической плитки:

- толщина — не более 2 мм: тогда срез получится ровным;

- ширина режущей кромки (алмазного напыления) — больше толщины плитки;

- Рекомендуемая частота вращения, указанная на диске, соответствует частоте вращения болгарки.

Сегментированные сухорезы

Сегментированные диски получили обиходное название «сухорезы», за способность резать материал насухо, то есть без охлаждения водой. Круг разделен на сегменты радиальными вырезами, обеспечивающими эффективный теплоотвод и свободное расширение металла при нагреве. Благодаря этому, время непрерывной работы достигает 1 мин., после чего делают паузу на 20 – 30 сек. Болгарку на это время не отключают — диск с целью остывания вращается на холостом ходу.

Недостаток — низкое качество среза, большое количество сколов. Если подрезанный край плитки будет оставаться на виду, резку проводят с запасом в 3 – 5 мм и затем подравнивают кромку шлифовальным кругом.

Сплошные сухорезы

Диск для мокрой резки или сплошной, не имеет разрезов для терморазгрузки и потому требует подачи воды в рабочую зону для охлаждения. Без этого, время непрерывной работы составляет всего 10 – 15 сек., после чего диск оставляют вращаться в течение 20 – 30 сек. на холостом ходу. В противном случае ослабнет серебряный припой и алмазное напыление сотрется. Также перегрев приводит к деформации диска.

При подаче воды, плитку можно резать непрерывно.

Сплошной диск режет плитку качественнее, чем сегментированный.

Воду в зону резания подают тремя способами:

- Самое простое решение — попросить помощника лить ее из пластиковой бутылки.

- Крепят к кожуху болгарки специальное устройство (продается в строительных магазинах).

- Прикручивают хомутами к кожуху армированный шланг, подключенный к водопроводу.

Комбинированные диски

Комбинированные диски допускают и сухую, и мокрую резку.

Это усредненный вариант:

- качество реза — ниже, чем у сплошного, но выше, чем у сегментного;

- время непрерывной работы — меньше, чем у сегментного, но больше, чем у сплошного.

Технология гидрорезки камня

На самом деле, гидроабразивная резка камня, является более ускоренным природным явлением, которое каждый внимательный человек может наблюдать в природе. На пляжах часто можно находить камни с настолько гладкими и закругленными сторонами, что их приятно держать в руках. И про это позаботилась морская вода, столетиями обтачивая куски камней при помощи прибоев и приливов. И при этом внутренняя структура минерала не разрушается.

Но ведь в такой обработке камня используется не только вода, здесь обязательно присутствует и песок, выступающий в роли абразива. В данной технологии в воду добавляется абразив. Создается очень тонкая струя, которая может быть толщиной 0,5 – 1,1 мм. За счет высокого давления (4100 атм.), легко режется гранит, мрамор, травертин, кварцит. Такую технологию можно применять для резки керамической плитки , керамогранита или любого другого материала.

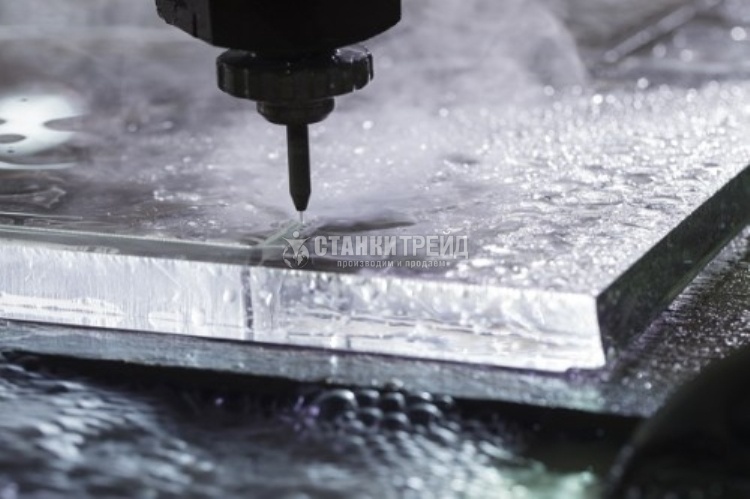

Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Как устроен ручной плиткорез?

Составные части:

- каретка;

- рукоятка;

- направляющие;

- режущий элемент;

- лапка – обеспечивает разлом плашки.

Плиткорез — инструмент, на основании которого находятся полозья (направляющие) – по ним перемещается коронка со стальным роликом из твердого сплава. На это основание и укладывают плитку для резки.

Модели могут отличаться модификацией. Например, встречаются плиткорезы с доп. приспособлением, которое позволяет делать круглые отверстия.

Перед покупкой следует также узнать у продавца, какой плиткорез выбрать для керамогранита. Дело в том, что некоторые модели подходят лишь для тонкой керамической плитки.

Примеры интерьера с фигурной резкой

Гидроабразивный способ фигурного раскроя керамогранитных плит дает неограниченную возможность для полета дизайнерской и художественной мысли. Керамические полы с орнаментными вставками отличаются богатым и неповторимым внешним видом, при этом совершенно не заметно, что облицовка сформирована из многих отдельных элементов. Вот пример обширного холла со множеством изготовленных панно из керамогранита для пола.

Для частного дома более уместно создание одной напольной картины из нарезанных на гидроабразивном станке декоративных керамогранитных вставок.

Хотя ничего не мешает при желании и наличии финансов сделать пол из герамогранитного материала более разнообразным в дизайнерском исполнении.

Гидроабразивная художественная кройка прочного напольного керамогранита открывает неограниченные возможности для дизайнерского творчества при оформлении облицовки полов, в чем не сложно убедиться, просмотрев предложенные фото. Осталось надеяться, что со временем технология станет доступнее по стоимости, и причудливые орнаменты будут украшать интерьер большинства квартир и частных домовладений.

Лазерная резка керамогранита и её особенности

Раскрой керамогранита мощным высокоимпульсным лазерным ножом применяется гораздо реже, нежели гидроабразивная технология обработки керамических изделий высокой степени твердости. Особенностью лазерной резки является предварительный нагрев материала, подвергающегося резке, до температуры 600 градусов и выше, — холодный керамогранит лазером качественно разрезать не удается. Недостаток такой технологии в частичном оплавлении отрезной кромки, что делает стыковку базовой плиты и декоративных вставленных элементов неидеальной, поэтому керамогранит со вставками для пола в подавляющем большинстве случаев изготавливают на гидроабразивных станках.

Как происходит резка

Для раскроя плитки и другого отделочного материала в качестве режущего инструмента используется станок, который при помощи воды и абразива вырезает в керамограните различные рисунки. Для этого насосы под высоким давлением подают в резак воду и абразив, которые, в свою очередь, осуществляют резку. В этой технологии заложен принцип эрозионного влияния на структуру твердых материалов Иногда можно услышать название водная или водяная резка.

Нарезка керамогранита станком происходит по принципу воздействия двухфазной струи на частички плитки, которые выбиваются по линии реза. Благодаря такому методу получается идеальный ровный край обрезанной плитки.

Скорость выходящей смеси из резака составляет около 1 километра в секунду. Что позволяет резать керамогранит без сколов и зазубрин.

Принцип работы станка

Станок для резки керамогранита имеет достаточно сложный механизм. Насосом высокого давления по специальным каналам подается вода и абразив в смесительную камеру резака, а из нее уже готовая смесь выходит из твердосплавного сопла. Диаметр струи может варьироваться, в зависимости от назначения и настройки программы станка и составлять от 0.2 до 0.4 мм. Калибр самого сопла имеет размеры 0.5—1.3 мм.

Гидрорезка способна разрезать:

- Известняк.

- Железобетон.

- Стекло.

- Композиционные материалы.

- Металлические изделия.

- Керамическую плитку.

- Природный камень.

- Керамогранит.

- Мрамор.

В отличие от механического и электрического плиткореза гидроабразивная резка камня является самой качественной работой по раскройке отделочного материала.

Устройство станка

Из чего состоит это оборудование:

- Часть оснащения станка, где происходит сама резка, называется — рабочая ванна. В эту емкость с водой погружаются плитки, гидроабразивная струя тем временем, производит раскрой материала.

- Система перемещения позволяет юстировать элементы конструкции для точной резки плитки, настраивая заданные параметры пользователем. Что позволяет выставлять нужную толщину струи и угол наклона для реза.

- Панель управления позволяет дистанционно управлять устройством и настраивать все необходимые параметры, чтобы водная резка вырезала заданный контур на плиточном материале.

- Контейнер для абразива представляет собой стальной бак с датчиком, который следит за уровнем абразива в емкости.

- Угловая головка является частью конструкции с функцией направления резака в нужную плоскость.

- Контрольные датчики сканируют качество реза и следят за фаской на кафеле.

- Прибор для удаления абразива представляет собой специальный насос, очищающий покрытие керамогранита от абразивной крошки после окончания раскройки материала.

Разновидности облицовочного материала и особенности различных его типов

От разновидности облицовочного материала зависит способ раскройки. Наиболее важным в этом вопросе является не только материал, но и роль, которая отводится каждой плитке в композиции. Плитки обычно выпускают коллекциями – это продуманные с точки зрения цвета и рисунка наборы. Большинство коллекций состоит из нескольких обязательных элементов.

- Фоновые плитки обычно не имеют рисунков. В коллекциях могут присутствовать несколько разных по цвету плиток. Резать плитку лучше в тех местах, где фон однороден, так обрезанная облицовка будет не так сильно бросаться в глаза.

- Бордюры – небольшие элементы, которые разделяют большие цветовые массивы плитки, часто они имеют прямоугольный формат. По возможности резки бордюров можно избежать, если эти элементы не подходят к стенам.

- Плитки с декором – эта разновидность плитки с рисунком или рельефным изображением. От резки плитки с декором лучше сразу отказаться. Для этого на этапе раскладки плитку с декором надо выносить в центральные места помещения. Также плитку с декором не рекомендуется располагать под потолком или у пола.

Укладка плитки без предварительной раскладки увеличивает количество разрезанных элементов. Если на бумаге спланировать расположение, то можно избежать большого количества обрезков и брака. Подробнее про ошибки при укладке плитки читайте в статье «https://www.sdvor.com/articles/new/581/»

Напольная плитка обычно толще настенной, поэтому резать её сложнее. К тому же на полу чаще используют крупноформатную плитку, неровности при резке на ней тоже заметны.

Напольную плитку резать приходится чаще, если углы в комнате отклоняются от 90 градусов. По этой причине для укладки плиточных покрытий на пол стены в помещении должны быть выравнены. Про выравнивание стен штукатуркой читайте в статье «https://www.sdvor.com/articles/new/588/»

Материал плитки

От материала, из которого изготовлена плитка часто зависит толщина и прочность материала. Некоторые материалы обладают высокой плотностью, соответственно не каждый инструмент способен их разрезать. Некоторые материалы требуют деликатного подхода и подлежат раскройке только специализированным инструментом.

Керамическая плитка – наиболее распространенная разновидность, сверху она покрывается декоративным глазурованным покрытием. Кафельная плитка подразделяется на настенную и напольную, последняя обычно толще, от этого её сложнее резать.

- Керамогранит отличается высокой плотностью, это обуславливает его низкое водопоглощение. Из-за этого такая плитка часто используется для полов, влажных зон и улиц. Подручными средствами будет сложно разрезать керамогранит — раскройку лучше делать электрическим или ручным плиткорезом.

- Клинкерная плитка – разновидность облицовок высокой плотности, её используется для наружных работ (облицовки, мощения площадок и др.). Для толстого клинкера потребуется болгарка или водяная пила (электрический плиткорез).

Достоинства и недостатки гидрорезки

Благодаря технологии гидрорезки, может производиться фигурная резка керамогранита, замысловатые узоры и рисунки на плитке. Такое оборудование чаще всего используется на производственных предприятиях, которые предлагают свои услуги по раскрою напольных материалов.

Во время отрезных работ напольное покрытие не нагревается и кроме этого существует несколько факторов:

- Гидроабразивным резаком можно резать керамогранит толщиной 30 см.

- В процессе обработки кафеля абразивно-водной смесью края плитки не чернеют и не оплавляются, как это часто бывает при работе с электрическим инструментом или когда производится лазерная резка керамогранита. Водный раскрой способен осуществить резку тонких листовых изделий.

- После работы гидрорезкой шероховатость кромки на керамограните составляет всего Ra6.

- Безопасность раскроя позволяет не опасаться за воспламенение или взрыва покрытия во время резки.

Но, как и у любой технологии у гидрорезки есть свои недостатки, о которых следует упомянуть:

- Довольно высокая цена оборудования, что влечет за собой высокую стоимость услуг. Иными словами, если требуется резать керамогранит в больших объемах или создавать сложные панно использование гидрорезки оправдано. В бытовых ситуациях, когда объем работ небольшой или требуется нарезать обычный кафель, проще использовать плиткорез.

- Ограниченный срок работы некоторых комплектующих.

- Низкая скорость раскроя листового материала.

Резка гранита более трудоемкое занятие, чем, скажем резка керамической плитки. Но все же предварительно лучше соотнести бюджет работ со своими финансовыми возможностями. О том, как раскроить керамогранит более простыми инструментами вы можете узнать в отдельной статье на нашем сайте.

Выбирая дорогое оборудование для резки плитки из керамогранита, следует отдавать предпочтение только тем производителям, чья продукция пользуется популярностью и спросом у строителей.

Источник статьи: http://plitka.guru/ukladka/gidroabrazivnaja-rezka-keramogranita.html