Паропроницаемость и огнезащита

Мягкая древесноволокнистая плита имеет много пор, которые

способны пропускать большое количество пара. Из-за слабого сопротивления паропроницаемости,

материал практически всегда остается сухим. Конденсат собирается на других

прослойках, где температура намного ниже. Коэффициент паропроницаемости

составляет 0.19 мг/(м*ч*Па). Этот показатель указывает на то, что бытовая влага

хорошо проходит через материал.

@MDVP

При изготовлении плит в эмульсию с сырьем добавляется

специальная добавка, делающая материал огнестойким и не подвергается горению.

Учитывая характеристику материала его можно использовать в различных строениях

и местах повышенной пожароопасности, таких как склады ГСМ и ЛВЖ.

На сегодняшний день тепло и звукоизоляционных материалов

достаточно много и каждый сможет подобрать для себя именно то, что нужно. Если

нужен качественный и абсолютно безопасный утеплитель, то мягкая

древесноволокнистая плита – это оптимальное соотношение цены и качества.

Изделия можно использовать для утепления домов, квартир и помещений

общественного пользования. Срок эксплуатации изделия достигает пятидесяти

годам, поэтому один раз установленная тепло шумоизоляция надолго будет

создавать комфортные условия для жизни вашей семьи и близких. Зачем покупать

синтетические изоляционные материалы, если плиты МДВП во многом превосходят

аналоги.

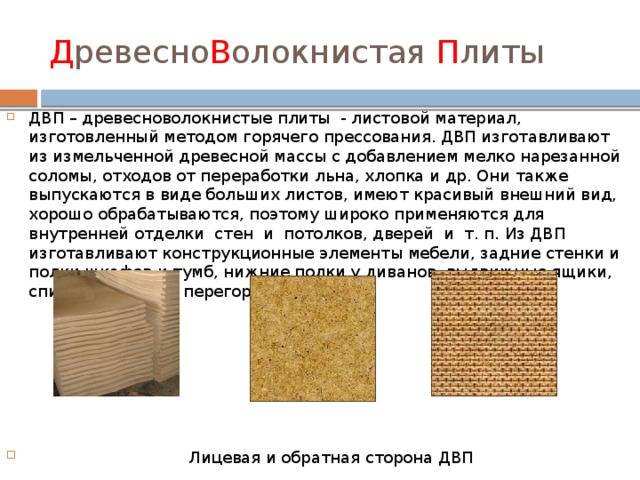

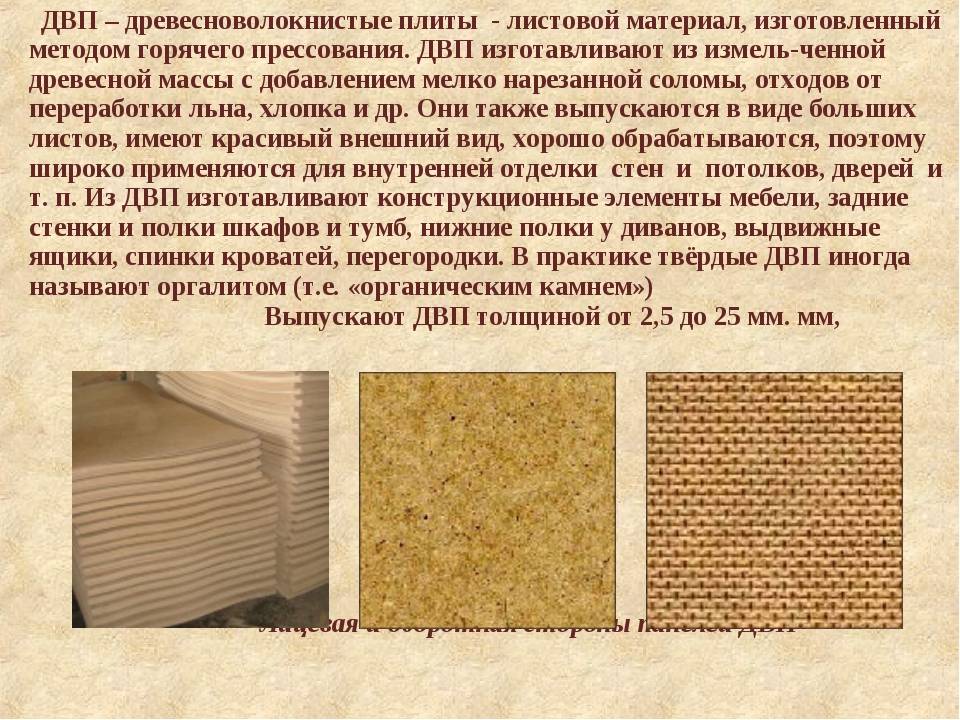

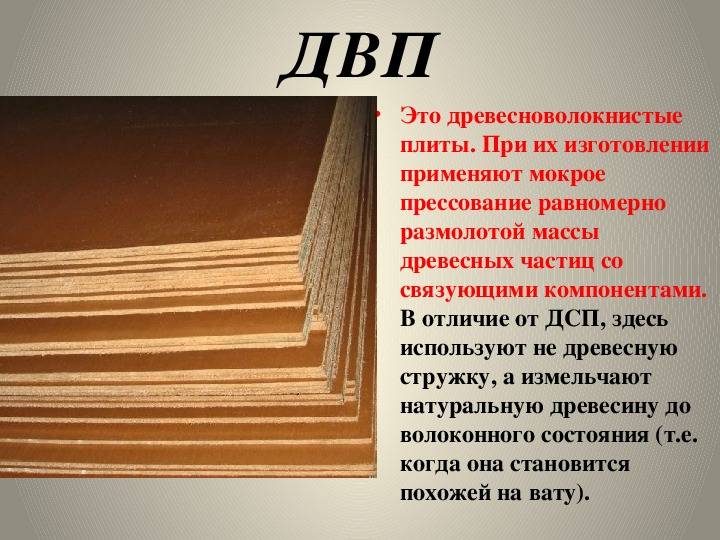

Особенности изготовления ДВП

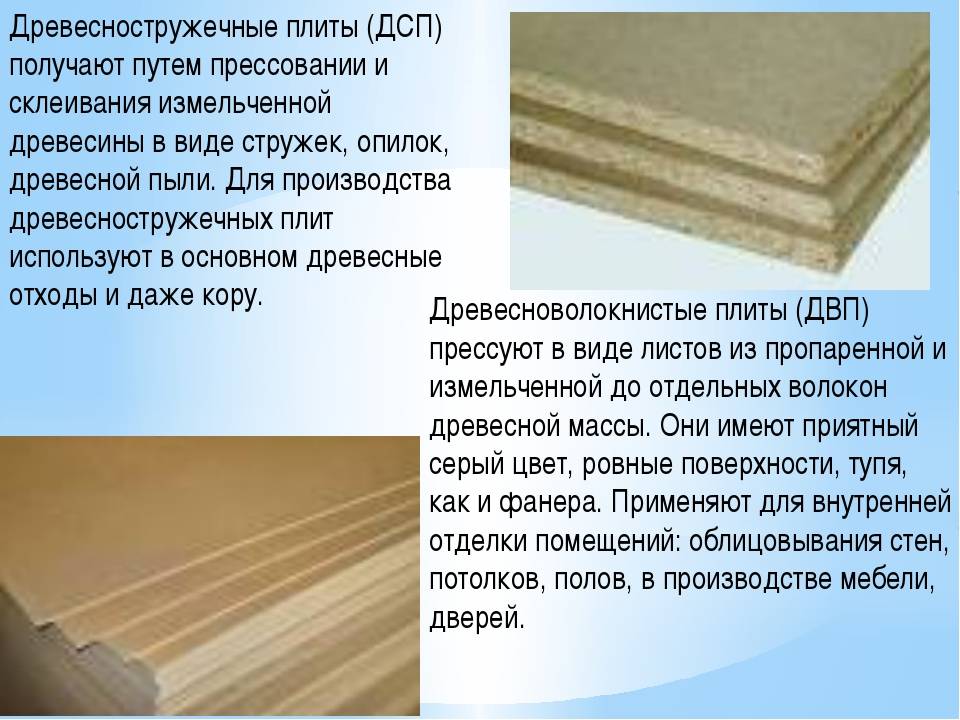

Дешевизна ДВП объясняется во многом тем, что изготавливаются плиты из отходов, оставшихся после деревообработки — это опилки, кора, щепа и костра. И утилизация – и одновременно получение доходов от этого!

Вот так может выглядеть сырье для изготовления плиты ДВП на этапе его первичной обработки

Подготовленное сырье до его переработки тщательно промываются, затем просушивается, после чего поступает в специальные машины — дефибратор и рафинатор, где производится измельчение сырья на мельчайшие волокна и частицы. Измельчение может быть буквально до микроскопической или более крупной фракции — в зависимости от марки изготавливаемой продукции.

Следующий этап зависит от дальнейшего способа обработки, а их существует два. По сути, оба они представляют собой прессование подготовленной массы в особых температурных и барических условиях. — под давлением в 3÷5 (30 ÷ 50 технических атмосфер!) при температуре, превышающей 300 градусов. За счет таких экстремальных воздействий сырье уплотняется, и отдельные частицы скрепляются между собой. Перед отправкой на прессовку в материал добавляются компоненты, придающие ему определенные качества — связующие смолы, антипирены, гидрофобизаторы и другие.

Ну а само прессование может быть сухим и мокрым:

Процесс сухого прессования позволяет получить плиты, имеющие толщину в 12÷15 мм. В сырье добавляются синтетические смолы, служащие связующим веществом для измельченного сырья. Время прессования сухой массы зависит от заданной толщины и класса будущего материала, в среднем оно составляет 3÷5 минут.

ДВП сухого прессования отличается тем, что обе его стороны имеют гладкую поверхность.

В сухую массу добавляется меньшее количество дополнительных компонентов, так как они не вымываются водой при уплотнении сырья. Этот фактор снижает стоимость материала. Однако следует помнить, что слишком дешевые плиты, получаемы по этой технологии, изготавливаются из не слишком качественного сырья. А в качестве связующего вещества в них используются формальдегидные смолы, выделяющие токсичные испарения, чрезвычайно опасные для здоровья человека.

Мокрый способ прессования — наиболее экологичный, так как плиты производится иногда вообще без применения синтетических добавок. А скрепление волокон сырья между собой происходит за счет естественного клеевого вещества, находящегося в древесине — так называемого лигнина.

ДВП, выполненная по технологии мокрого прессования

Этот процесс изготовления предполагает замешивание измельченного сырья в своеобразную влажную массу, которая через дозатор поступает на сетчатую ленту, на которой попадает под пресс. Благодаря сетчатой основе ленты, вода при сжатии быстро удаляется из сырья, а обратная сторона листа получает соответствующий решетчатый «оттиск». По нему, кстати, можно сразу определить, что плита выполнена методом мокрого прессования. Подобная технология получается более затратной, поэтому плиты имеет достаточно высокую стоимость.

Завершающим этапом при изготовлении ДВП после стадии прессования является так называемое дозревание материала в специальной камере, где на плиты воздействуют повышенные температуры и строго выдержанный влажностный режим. В этой камере материал находится несколько часов — в течение этого срока частицы и волокна склеиваются и спекаются между собой, благодаря чему материал получает однородность и прочность.

Затем ДВП перемещается в другую камеру, где происходит процесс доведения его уже до установленной влажностной нормы.

На последней стадии листы ламинируются, окрашиваются, или же поступает потребителю без отделки.

Производители

Приведен список основных производителей древесноволокнистых плит.

В России:

- Изоплит, ОАО, (г. Обоянь, Курской обл);

- Жешартский фанерный комбинат, ООО, (п. Жешарт, Республика Коми);

- КДП Новая Вятка, ООО (Вятка-Лес-Инвест) (Кировская обл., Нововятский р-н, г. Киров);

- Княжпогостский завод ДВП (Woodway Group) (г. Емва, Республика Коми);

- Кроностар, (г. Шарья Костромской обл.);

- Лесосибирский ЛДК-1, ЗАО, (г. Лесосибирск-3, Красноярский край);

- Лесплитинвест, (Ленинградская область, г. Приозерск);

- Марийский целлюлозно-бумажный комбинат, (г.Волжск, ОАО республика Марий Эл);

- Нелидовский ДОК , ОАО;

- Нововятский лесоперерабатывающий комбинат, ОАО, (г.Киров);

- Новоенисейский лесохимический комплекс (ЛХК) , ЗАО, (г. Лесосибирск-6 Красноярский край);

- Орглит, г. Пермь;

- Отрадновский комплексный лесопромышленный комбинат, Свердловская обл., Серовский р-н, пгт. Восточный;

- Партнер-Томск, г. Томск;

- Плитспичпром, ЗАО, г. Балабаново, Калужская обл.;

- Полеко, Подосиновский лесопромышленный к-т, ОАО, пос. Демьяново, Подосиновского р-на Кировской обл.

- Римбунан Хиджау МДФ, ООО г. Хабаровск;

- Сухонский целлюлознобумажный комбинат, г. Сокол, Вологодской области;

- Туринский целлюлозно-бумажный завод, АОр (Свердловская область, г. Туринск);

- Уфимский фанерно-плитный комбинат, ОАО (подразделение холдинга Башлес);

- Шекснинский КДП, г. Шексна Вологодской обл.

- Юг, ОАО, п. Мостовской, Краснодарский край.

Республика Беларусь:

- Борисовский ДОК, ОАО , г. Борисов, Минская обл.

- Борисовдрев, ОАО, г. Борисов, Минской обл.

- Бобруйский завод ДВП, г. Бобруйск;

- Мостовдрев, Белоруссия, Гродненская обл., г. Мосты;

- Витбскдрев, ОАО, г. Витебск, Белоруссия.

Плиты с улучшенными свойствами

Улучшенные характеристики ДВП достигаются особой обработкой лицевого слоя. Такие изделия принято называть плитами с облагороженной лицевой стороной. Они имеют декоративный внешний вид, гладкую или тесненную поверхность, повышенную водонепроницаемость и стойкость к агрессивным средам. Эту категорию иногда называют оргалитом.

Выделяются такие разновидности:

- Плиты с окрашенным наружным слоем. Пигмент добавляется на стадии формирования первичного ковра (до прессования), а потому окраска имеет объемный характер. В таких изделиях в обозначение вводится буква «П».

- Ламинированная плита для отделки (ЛДВП). На лицевой стороне таких ДВП укладывается меламиновая пленка, причем она не клеится, а закрепляется с помощью полимерной пропитки термореактивного типа. Одной из разновидностей является декоративная ЛДВП, на поверхности которой при прессовании производится фигурное тиснение.

- Плита с кашированной поверхностью. Декоративный слой на лицевой стороне изготавливается из бумажной или смоляной пленки, которая приклеивается к материалу.

Помимо ДВП общего и декоративного применения, плиты могут иметь специальное назначение. К таким изделиям относятся битумированные, биостойкие и негорючие ДВП.

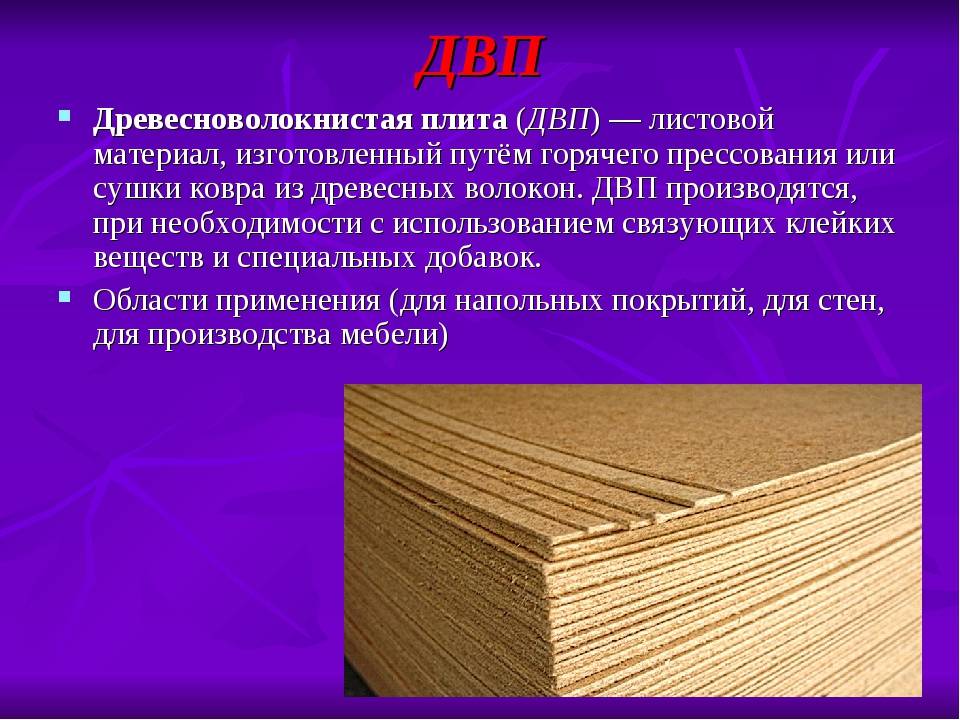

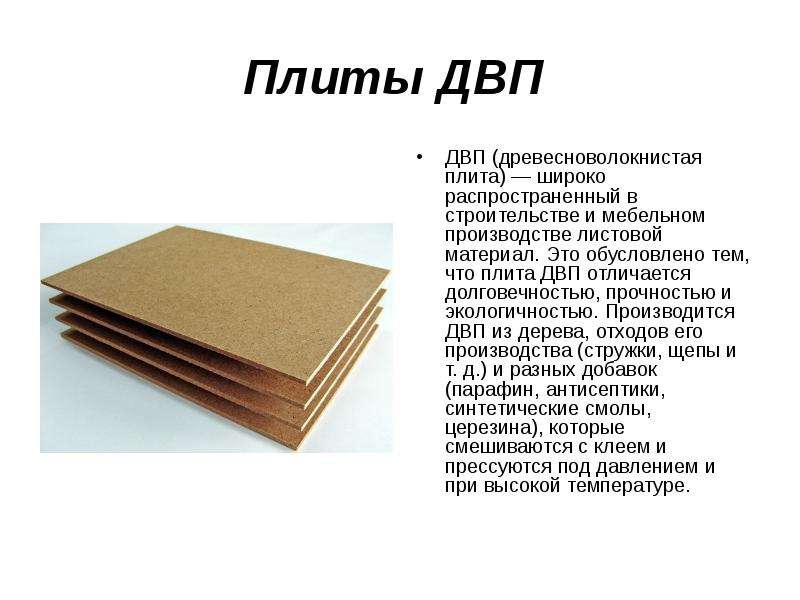

ДВП — что это за материал?

Его разновидности и принцип выбора.

Осуществляя подбор материалов для строительства, не забудьте заблаговременно подробно изучить вопросы, касающиеся качества материалов, сферы его применения, долговечности и собственно надежности для отдельно взятой сферы применения. Одним из наиболее распространенных изделий из дерева сегодня является древесноволокнистая плита материал, сфера использования плиты поистине огромна. Так что же представляет собой ДВП и каким образом вы можете корректно и правильно подобрать материал для своих нужд мы рассмотрим в в данной обзорной статье.

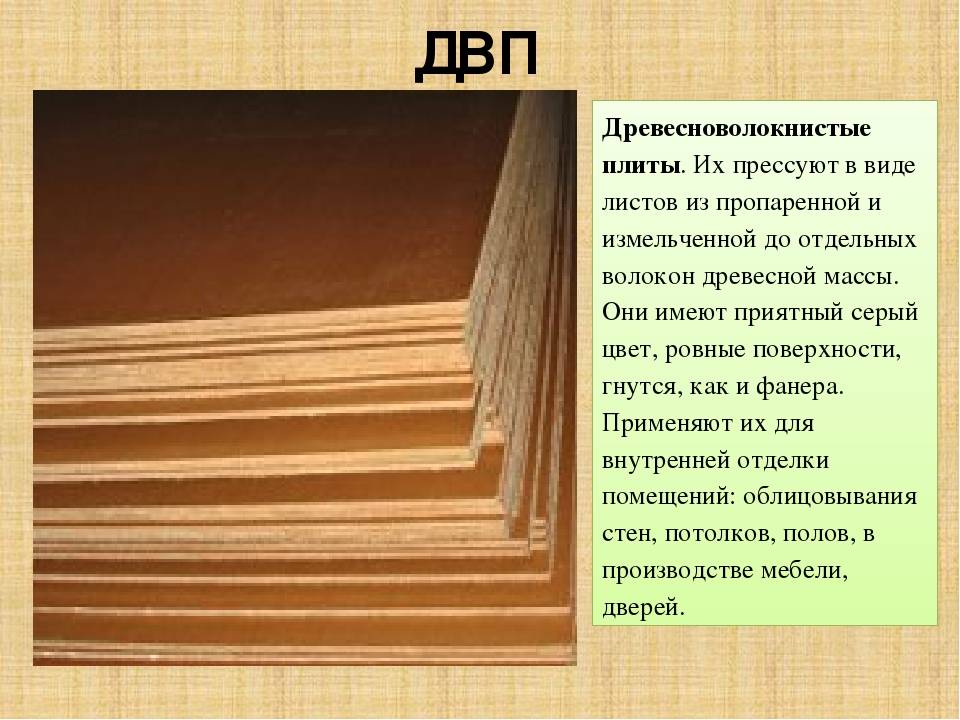

Основные свойства и технические характеристики ДВП

Древесноволокнистые изделия, изготовленные в соответствии с нормами, являются качественным строительным и отделочным материалом. Несмотря на то, что такие лесоматериалы имеют неодинаковые свойства в различных направлениях, они обладают высокими физико-механическими показателями.

- Средняя плотность. Это значение определяется соотношением массы образца к единице среднего объема и составляет от 100 до 1100 кг/м3. Этот показатель варьируется в зависимости от марки материала.

- Теплопроводность — свойство проводить теплоту от более нагретых материалов, к менее нагретым. Определяется коэффициентом теплопроводности, который измеряется количеством теплоты, проходящей через образец определенной толщины и площади за 60 минут при разницах температур наружной и внешней поверхности в 1°. Чем мягче древесная плита, тем выше ее свойства теплопроводности.

- Состав. Плиты производятся из некондиционных отходов деревообрабатывающих производств или неделовой древесины. Например, из щепы, стружки или дробленки, соединенных между собой в единый пласт с помощью смол или других вяжущих компонентов.

- Экологичность. Для надежного сцепления волокон при производстве ДВП в сырьевую массу добавляется формальдегид или синтетические смолы на его основе. Под воздействием высоких температур этот клеевой состав имеет свойство испаряться. Попадая в дыхательные пути человека в больших количествах он оказывает токсическое воздействие на внутренние органы. Поэтому использование древесноволокнистых плит с целью ограждения отопительных систем запрещено.

- Прочность — свойство материала, характеризующее его способность к сопротивлению под воздействием внешних сил. Для измерения этой величины проводятся испытания образца на измерение предела прочности на изгиб, сжатие и растяжение. Нормы этих показателей для изделий различных марок указаны в технических условиях в виде таблицы.

Технические характеристики

Древесноволокнистая плита – один из самых тонких материалов, посредством которого можно создать полноценные внутренние перегородки, арки, выровнять полы и потолки. ГОСТ предусматривает 4 толщины ДВП. Этот параметр всегда маркируется вместе с плотностью плит.

Так:

- ДВП средней и малой плотности может быть только 8, 12, 16 или 25;

- ДВП полутвердых сортов бывает 6, 8 и 12 миллиметров;

- ДВП твердой и сверхтвердой плотности может быть 2,5, 3,2, 4,5 и 6 миллиметров.

Такие параметры, как длина и ширина также бывают разными. Для частного строительства производитель рекомендует приобретать ДВП с длиной 1 220-3 660 мм и шириной 1 220-2 140.

ГОСТ 4598 указывает, что листы, сделанные сухим способом, имеют малую плотность. Это значит, что в маркировке есть буква М, а плотность листа колеблется от 200 до 400 кг/м3.

А вот ДВП, сделанные горячим прессованием, твердые или сверхтвердые. В маркировке есть буквы Т или СТ. Сами же листы относительно тонкие и ГОСТ 4598 86 нормирует их плотность на уровне 800 – 1 000 кг/м3.

Примеры плотности ДВП разных сортов можно увидеть в таблице:

| Плотность кг/м3, СТ | Плотность кг/м3, Т, Т-П, Т-С, Т-СП | Плотность кг/м3, М-1, М-2 | Плотность кг/м3, М-3 |

| 950-1100 | 800-1000 | 200-400 | 100-200 |

Теплопроводность ДВП имеет интервал от 0,046 до 0,093 Вт/мК. Листы, сделанные сухим способом, имеют более низкий показатель.

Вес материала зависит от способа изготовления, размеров, толщины и плотности.

Для ДВП с толщиной 3,2 миллиметра вес может быть следующим:

- 8 кг 350 гр у листов с размером 2140/1220;

- 13,6 кг для листа 2500/1700;

- более 17 килограмм будет весить лист ДВП 3050/1830.

Цвет древесноволокнистой плиты зависит от состава сырья и варьируется от светло-серого до темно-коричневого. Размеры ламинированной ДВП такие же как и у обычного листа. Отличаются они только своими свойствами.

Еще несколько основных характеристик ДВП, которые выпускают отечественные производители:

Древесноволокнистая плита может быть как недорогим, качественным и безопасным строительным материалом, так и достаточно непрочным и вредным для человека. При этом цена последней не будет значительно отличаться от стоимости продукции, которую можно использоваться даже в детских комнатах. Поэтому, чтобы знать, что приобретать, стоит ознакомиться с техническими данными продукции.

Нюансы работы с материалом и ремонт ДВП

Неопытный специалист по незнанию может столкнуться с проблемами обработки ДВП и ДСП. Мало кто знает, как правильно склеить материалы, ведь даже сверхпрочные клеи и жидкие гвозди не всегда справляются с этим. Для приклейки древесноволокнистых и древесностружечных плит отлично подойдёт гранулированный костный клей, используемый при строительстве.

Обрезать плиты в домашних условиях можно при помощи монтажного ножа или ножовкой. Должна быть соблюдена технология резки. Лезвие необходимо наточить, выполнять работы лучше всего с применением металлической линейки

Спешить не стоит – по правилам безопасности резать материал следует плавно и осторожно, чтобы сберечь пальцы. Существует немало инструментов для нарезки ДВП и ДСП, облегчающих работу и не требующих особых навыков

Древесноволокнистые плиты мокрого и сухого способов производства

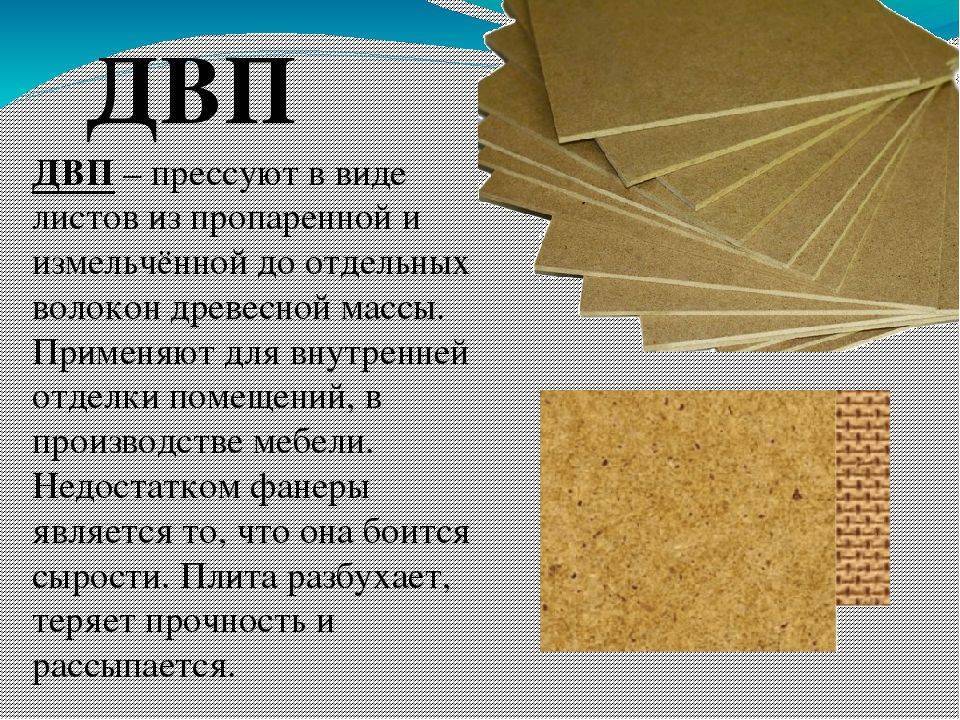

ДВП – листовой материал, изготавливаемый путем горячего прессования или сушки древесноволокнистого ковра, сформированного из древесных волокон.

Соответственно различают ДВП прессованные и непрессованные.

Непрессованные плиты имеют высокую пористость и малую теплопроводность, но низкую прочность, поэтому они применяются только в строительстве в качестве теплоизоляционного материала.

Теплоизоляционная волокнистая плита

ДВП также классифицируют в зависимости от влажности древесноволокнистого ковра перед его сушкой или прессованием: 1. ДВП мокрого способа производства; 2. ДВП сухого способа производства.

Технологический процесс производства ДВП мокрым способом включает смешивание сырого древесного волокна с водой и связующим. Затем формирующая машина формирует древесноволокнистый ковер методом налива на сетчатом транспортере. Вода удаляется из ковра через ячейки транспортера в процессе подпрессовки и прессования благодаря специальным отсасывающим устройствам и давлению нагревательных плит. Режим прессования: температура плит пресса – 180-200 0С, удельное давление при отжиме и закалке – 4,2-4,5 МПа, при сушке – 0,65-0,85 МПа.

Диаграмма прессования ДВП мокрым способом

В первой фазе (отжим влаги), по мере того как под воздействием давления из волокнистого ковра отделяется свободная влага, он прогревается и уплотняется. Во второй фазе (сушка) изготавливаемый материал выдерживается при пониженном давлении для эффективного удаления связанной влаги, а в заключительной фазе (закалка) при максимальном давлении и высокой температуре он ещё более уплотняется и его прочность повышается.

При мокром способе получаются плиты односторонней гладкости. Обратная поверхность плиты — рифленая, т.к. на ней остается клетчатый отпечаток сетки.

ДВП мокрого способа производства

Недостатки мокрого способа производства: — технология не позволяет получать толстые плиты ДВП (3-5 мм); — очень низкая влагостойкость; — ДВП трудно обрабатывать, она плохо не фрезеруется, поддается отделке лакокрасочными материалами.

Область использования – задние стенки корпусной мебели.

ДВП сухого способа производства по своим свойствам существенно превосходят не только ДВП мокрого способа, но и ДСтП, благодаря чему вытесняют ДСтП в производстве мебели. ДВП сухого способа отличаются более высокой влаго- и теплостойкостью, прочностью (в 18-2 раза), более низким содержанием связующего (экологичнее чем ДСтП), меньшей шероховатостью, хорошо фрезеруются и отделываются. Недостаток – такие плиты дороже ДСтП.

Область применения — производство мебели (особенно кухни, ванные комнаты); элементов интерьера; напольных покрытий, опалубки и т.д. Плита с частыми фрезерованными пазами хорошо гнется, и поэтому используется в качестве основы для изготовления гнутых элементов (фасады, перегородки и т.д.).

Древесноволокнистая плита сухого способа производства

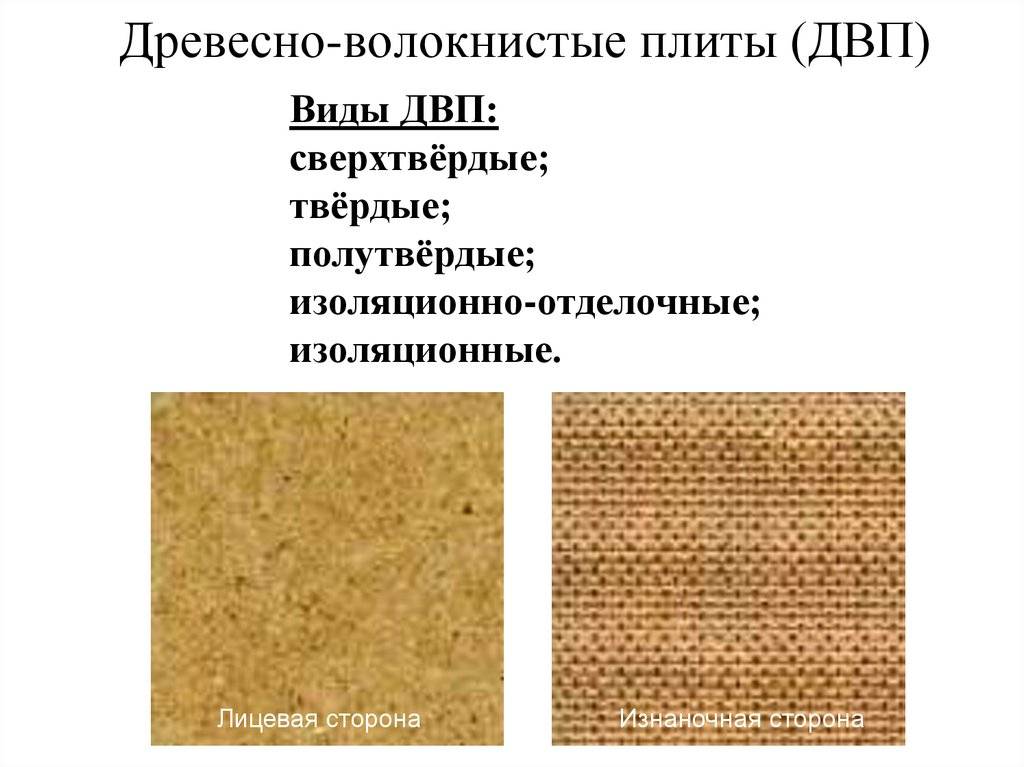

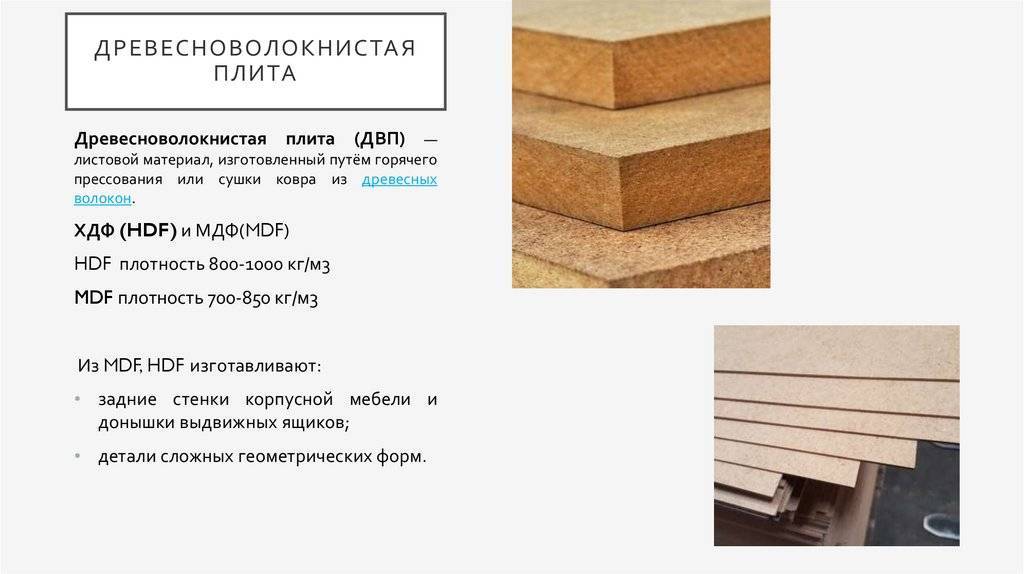

ДВП сухого способа производства классифицируют в зависимости от плотности:

УЛДФ (ULDF) – Ultra Low Density Fiberboard – древесноволокнистая плита особо низкой плотности (450<�ρ<550 кг/м3). ЛДФ (LDF) – Low Density Fibreboard – древесноволокнистая плита низкой плотности (ρ<650 кг/м3). Используется в основном для изготовления настенных панелей, применяемых в сухих помещениях. МДФ (MDF) – Medium Density Fibreboard – древесноволокнистая плита средней плотности (650<�ρ<800 кг/м3). ХДФ (HDF) – Hight Density Fibreboard — это древесноволокнистая плита высокой плотности (ρ>800 кг/м3). Плиты ХДФ часто применяют для производства напольных покрытий (ламинат).

В Республике Беларусь и России отсутствует ГОСТ на производство ДВП плит сухого способа прессования. Существующие производители либо производят его по собственно разработанным ТУ, либо по европейским стандартам.

Стандарт EN 622-5 регламентирует требования к плитам MDF и различает в этой продукции следующие марки: • MDF – общего назначения; • MDF.H – общего назначения влагостойкие; • MDF.LA – конструкционные; • MDF.HLS – конструкционные влагостойкие.

Плотность, масса, толщина листов

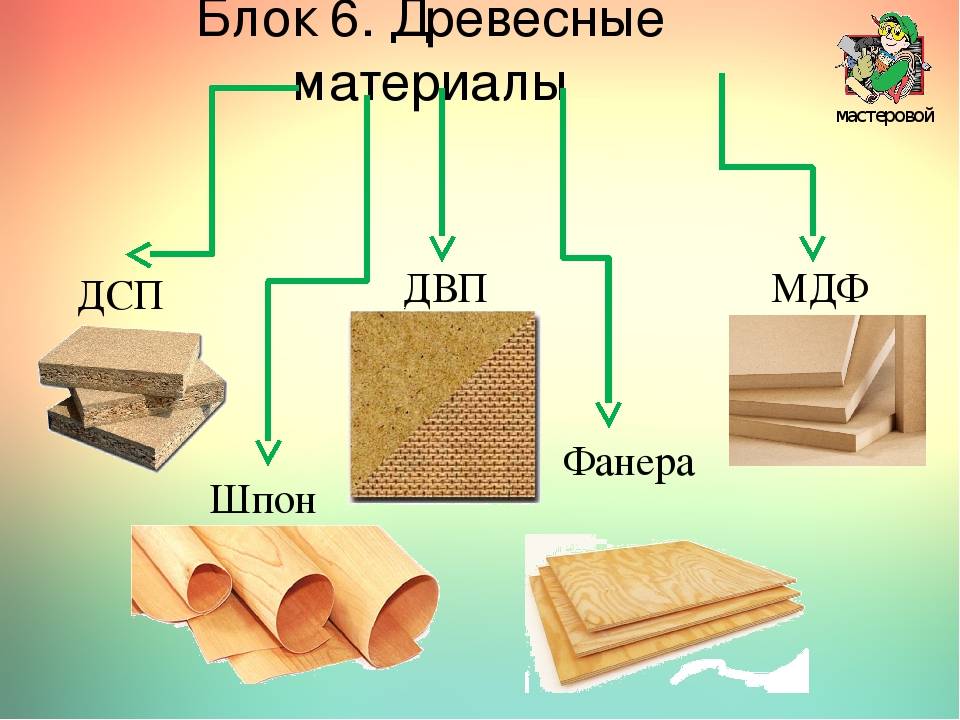

Технология производства древесно-волокнистых плит позволяет делать их разной плотности. В зависимости от плотности они имеют различные технические характеристики и область применения. Различают такие виды ДВП:

- Малой плотности. Называют еще мягкими, обозначаться могут при помощи приставленной буквы «М» — ДВП-М. Довольно рыхлый материал плотностью 200- 350 кг/м³. Толщина листа может быть 8, 12, 16, 25 мм. При желании можно найти до 40 мм. Используются обычно для звукоизоляции или как отделочные/обшивочные в местах, не подвергающихся нагрузке.

ДВП малой плотности имеет рыхлую структуру, используется как утепление и звукоизоляция

- Средней плотности — до 850 кг/м³, толщина листа может быть 8, 12, 16, 25 мм. По классификации проходят тоже как мягкие.

- Полутвердые — от 860 до 900 кг/м³, толщина листа 6, 8, 12 мм.

- Твердые (ДВП Т) — 950 кг/м³, толщина листа 2.5, 3.2, 4.5 и 6 мм.

- Сверхтвердые (ДВП-СТ) — 960-1000 кг/м³, могут быть толщиной 2.5, 3.2, 4.5 и 6 мм.

Твердые и сверхтвердые марки применяют там, где важна стойкость к механическим воздействиям. В бытовом строительстве и отделке домов/квартир, ДВП-Т кладут на пол, могут обшивать ими стены.

Виды твердых плит

При всем при том, твердые древесно-волокнистые плиты общего назначения бывают нескольких видов — с разными лицевой и тыльной сторонами. Согласно ГОСТу, твердые древесно-волокнистые плиты имеют такую маркировку:

- Т – твердые плиты с необлагороженной лицевой поверхностью. Часто называются еще «техническим» ДВП. Используется для работ, в которых не важен внешний вид.

- Т-П – твердые плиты с подкрашенным лицевым слоем. Это так называемый оргалит. Применяется в мебельной промышленности для задних стенок в шкафах, столах и т.д.

Выбор расцветок широк

- Т-С – твердые плиты с лицевым слоем из тонкодисперсной древесной массы. Одна сторона листа имеет тот же цвет, но гладкая, как покрытая лаком. Может применяться для обшивки каркасных построек изнутри. Требует минимальных отделочных работ. На такую поверхность стразу можно клеить обои, но снимать их будет очень неудобно. А вот шпаклевка на заглаженную поверхность ложится плохо — скатывается.

- Т-СП – твердые плиты с подкрашенным лицевым слоем из мелкоразмолотой древесной массы. Может использоваться как финишный отделочный материал.

Марки твердого ДВП могут быть двух классах — А и B. Их отличают по качеству. Как видите, даже в одном классе есть разные материалы. При одинаковых (или почти одинаковых) технических характеристиках, имеют они различные области применения.

Подвиды сверхтвердых волокнистых плит

Сверхтвердые древесно-волокнистые плиты, в бытовом строительстве и ремонте используются редко — слишком большая цена, а высокие плотность и жесткость могут быть и не востребована. Иногда чрезмерная жесткость может быть неудобной.

По стандарту есть два вида такого материала:

- СТ – «строительная» марка, не слишком привлекательная внешне;

- СТ-С – с гладким лицевым слоем — мелкоразмолотая древесная масса уплотнена до очень гладкого состояния.

Плотные и гладкие плиты

Ламинированных или декоративных видов практически не бывает — слишком тяжелый и жесткий для отделки материал тоже не нужен.

Названия в зависимости от плотности

Еще древесно-волокнистые плиты имеют разные названия в зависимости от плотности. Обычно это калька (транслитерация) английских/международных названий. Хотя, под тем же названием, в других странах зачастую подразумевается другой материал.

- ЛДФ — от английского low density fiberboard — LDF. В переводе — ДВП низкой плотности. В действительности, так называют материал средней плотности, просто имеющий характеристики на нижней границе зоны. К мягким древесным плитам никакого отношения не имеет.

Характеристики МДФ

- MДФ — от английского medium density fiberboard — MDF. В переводе — средней плотности древесно-волокнистая плита. Если говорить о стандартах, то этот материал соответствует ГОСТовским определениям ДВП средней плотности.

- ХДФ — hight density fiberboard — HDF. По характеристикам можно поставить в соответствие марку ДВП-Т (твердые).

Плиты ХДФ имеют обычно небольшую толщину и используются для фрезерования узоров

Как видите, четкого разграничения нет. Еще путаницы добавляют неправильное применение названий. В общем, каждый раз надо уточнять, что именно говорящий имеет в виду под тем или другим термином.

ДВП: что это такое

Древесноволокнистая плита – это строительный материал, который производится из древесных волокон с добавлением связующий клеевых присадок и гидрофобизирующих химических составляющих («мокрый способ»), или без их применения («сухой способ») методом прессования или сушки древесной массы, которая формируется в виде прямоугольного ковра.

ДВП производится одним из двух способов — мокрым или сухим

В качестве исходного материала производители используют отходы лесопиления, деревообработки, сгорания растений. Грубое сырье путем пропаривания и размола в дефибраторах перерабатывается в необходимые волокна. В качестве связующей составляющей используются синтетические смолы в количестве 4-7% от соотношения волокон лиственных и хвойных пород.

Для повышения влагостойкости материала в древесноволокнистую массу вводят парафин, канифоль или церезин.

Производство ДВП является одним из самых перспективных методов применения древесных отходов. Этот материал широко используется в современном домостроении, для достижения звуковой и тепловой изоляции стен и полов помещений, при изготовлении междуэтажных перекрытий, отделки внутренних элементов помещений, изготовлении мебели и упаковочной тары.

История возникновения плит ДВП

В 1858 году ученый Лаймон впервые запатентовал свое открытие. Позже ученый Мюнхон усовершенствовал технологию изготовления ДВП. Он предложил использовать оборудование для горячего прессования. На этом этапе при производстве материала не использовали связующие ингредиенты.

Влагостойкость материала обеспечивает парафин, канифоль или церезин

И уже в 1924 году американский ученый Мэйсон предложил современную методику изготовления древесноволокнистых плит с использованием «мокрого способа», в результате которого конечный материал обладал высокой плотностью. Технология производства ДВП

ДВП изготавливается на основании технологической карты, структура которой неизменна уже более пятидесяти лет. Состоит этот процесс из нескольких этапов:

- Промывание древесной массы. Из нее механическим путем на адсорбирующих установках удаляется песок и прочий мусор.

- Удаление из состава смеси металлов с помощью электромагнитов на специальных сепараторных установках.

- Измельчение древесной щепы. Здесь устанавливается степень помола, начиная от грубого к более мелкому.

- В дефибрилляторной установке в общую массу подмешивается полимеры, смолы и парафин.

Далее изготовление ДВП производится «сухим» или «мокрым» способом. «Мокрый способ» является более экологичным, поскольку здесь привлекается малая доза связывающей смеси, которая является токсичной. Плотность и технические показатели ДВП напрямую зависят от способа изготовления.

Технические характеристики ДВП зависят от способа ее производства