Выбор размера сверла

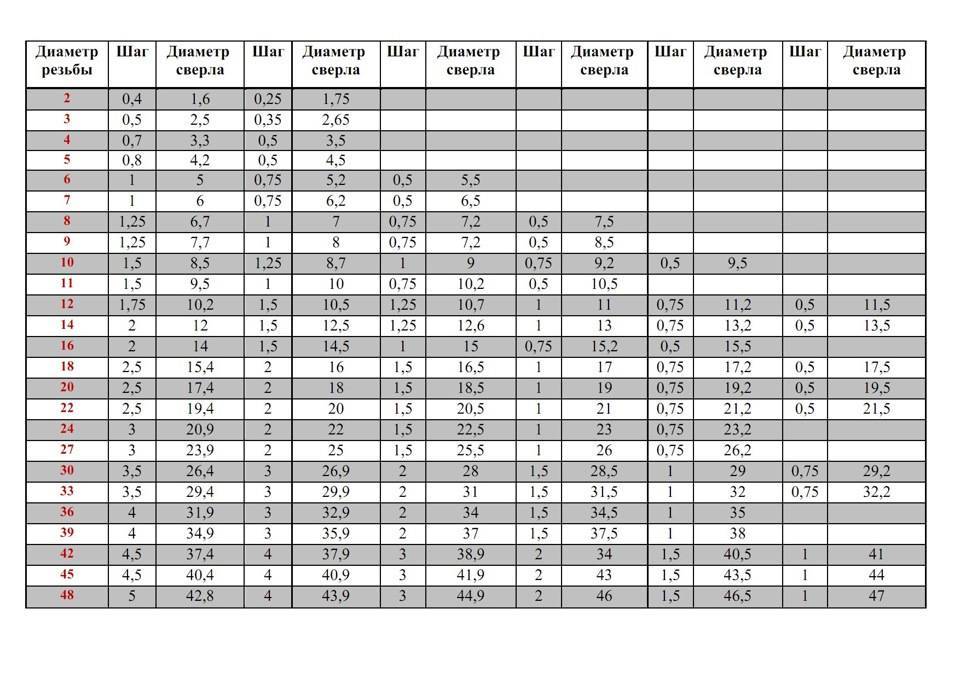

Диаметр сверла для отверстия под метрическую резьбу определяется так же формуле (2), с учетом ее основных параметров.

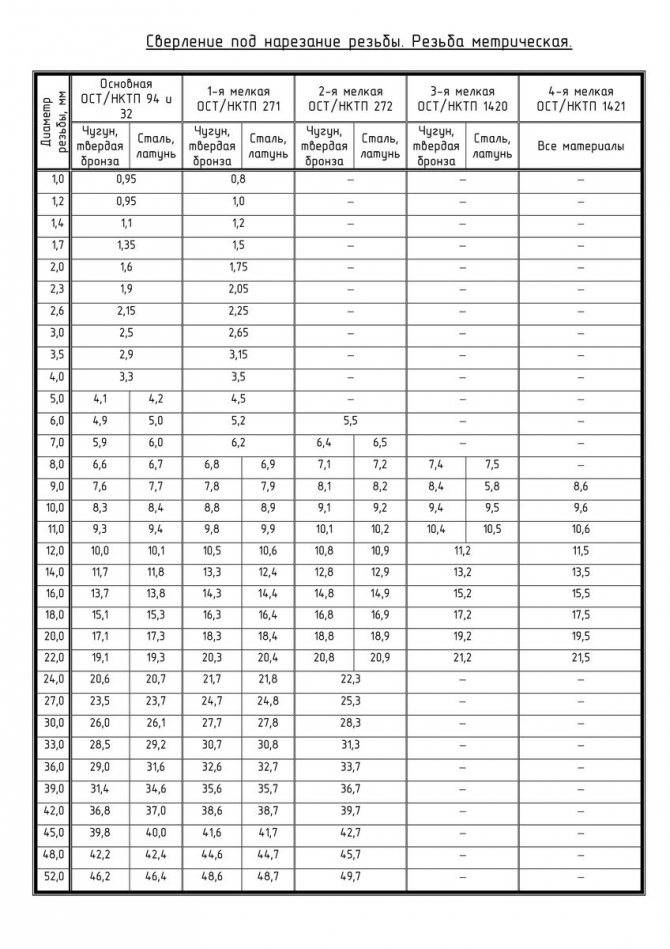

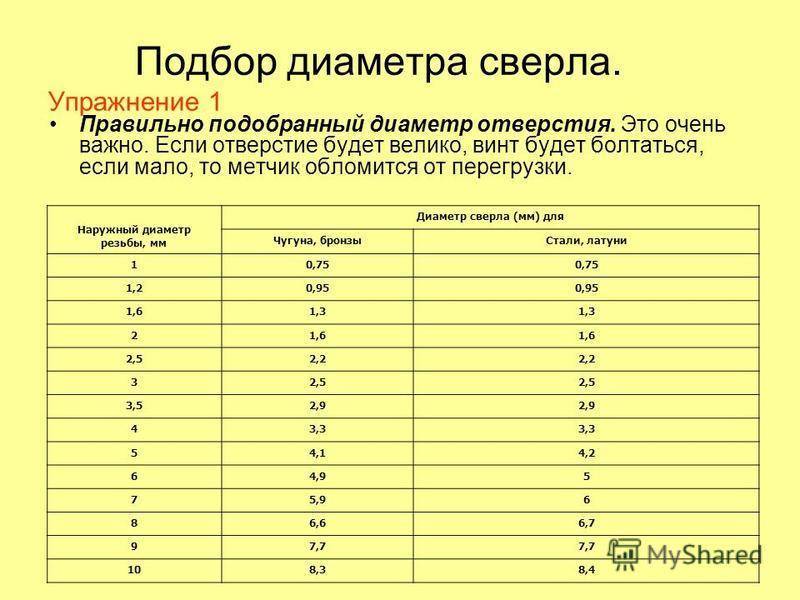

Стоит отметить, что при нарезке в пластичных материалах, таких как сталь или латунь, происходит повышение витков, потому необходимо под резьбу выбирать диаметр сверла больший, чем для хрупких материалов, таких как, чугун или бронза.

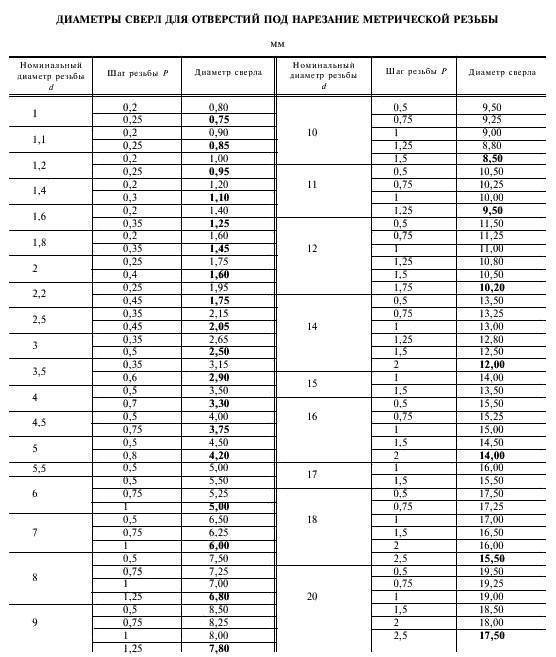

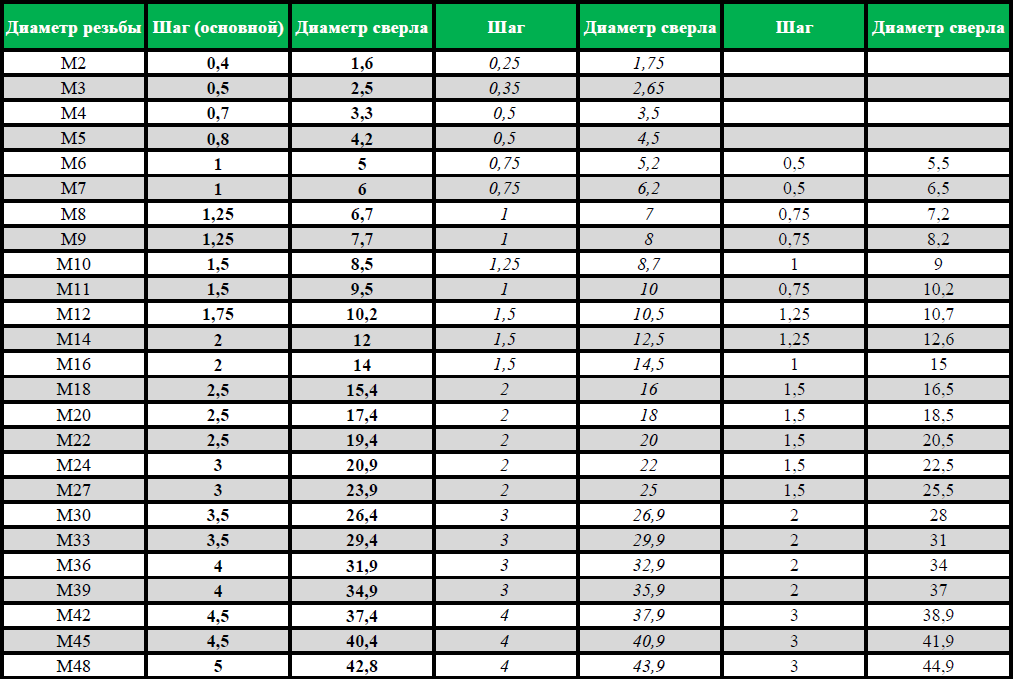

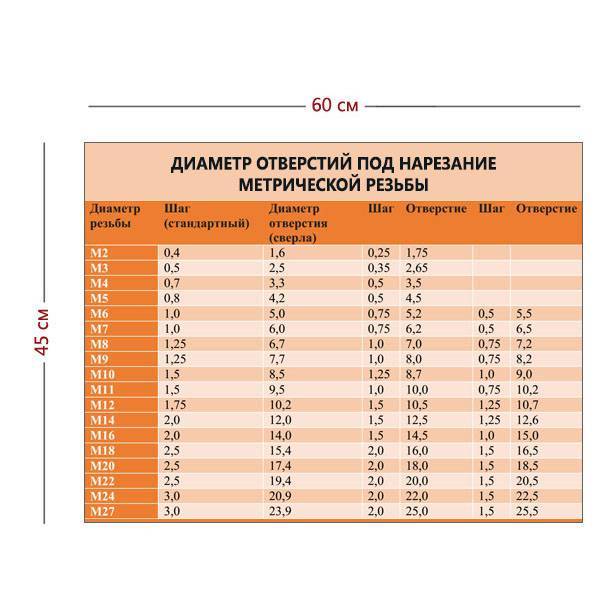

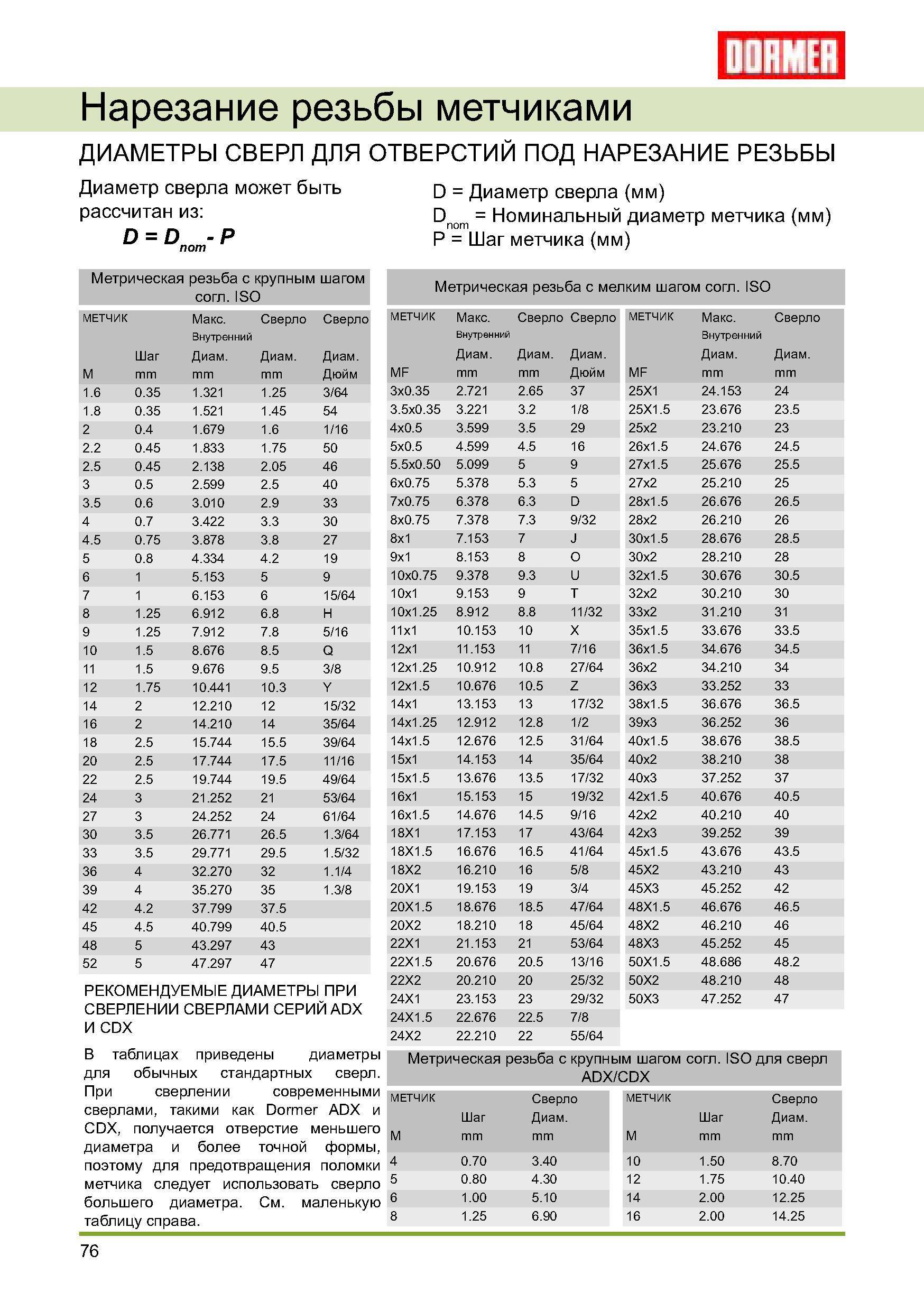

На практике размеры сверл, как правило, немного меньше нежели необходимое отверстие. Так, в таблице 2 показаны соотношение номинального и наружного резьбовых диаметров, шага, диаметров отверстия и сверла для него под нарезание метрической резьбы.

Таблица 2. Соотношение основных параметров метрической резьбы с нормальным шагом и диаметров отверстия и сверла

| Номинальный диаметр, мм | Наружный диаметр, мм | Шаг, мм | Наибольший диаметр отверстия, мм | Диаметр сверла, мм |

| 1 | 0,97 | 0,25 | 0,785 | 0,75 |

| 2 | 1,94 | 0,4 | 1,679 | 1,60 |

| 3 | 2,92 | 0,5 | 2,559 | 2,50 |

| 4 | 3,91 | 0,7 | 3,422 | 3,30 |

| 5 | 4,9 | 0,8 | 4,334 | 4,20 |

| 6 | 5,88 | 1,0 | 5,153 | 5,00 |

| 7 | 6,88 | 1,0 | 6,153 | 6,00 |

| 8 | 7,87 | 1,25 | 6,912 | 6,80 |

| 9 | 8,87 | 1,25 | 7,912 | 7,80 |

| 10 | 9,95 | 1,5 | 8,676 | 8,50 |

Как видно из таблицы, существует некий размерный предел, который рассчитан с учетом допусков для резьбы.

Размер сверла при этом значительно меньше, чем отверстие. Так, например, под резьбу М6, наружный диаметр которой 5,88 мм, а ее наибольшее значение отверстия не должно превышать 5,153 мм, стоит использовать сверло на 5 мм.

Отверстие под резьбу М8 с наружным диаметром 7,87 мм составит только 6,912 мм, значит, для него сверло будет 6,8 мм.

Качество резьбы зависит от множества факторов при ее нарезании: от выбора инструмента до правильно рассчитанного и подготовленного отверстия. Слишком малое оно приведет к повышенной шероховатости и даже поломке метчика. Большие усилия, приложенные к метчику – способствуют несоблюдению допусков и, как результат, не выдерживаются размеры.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

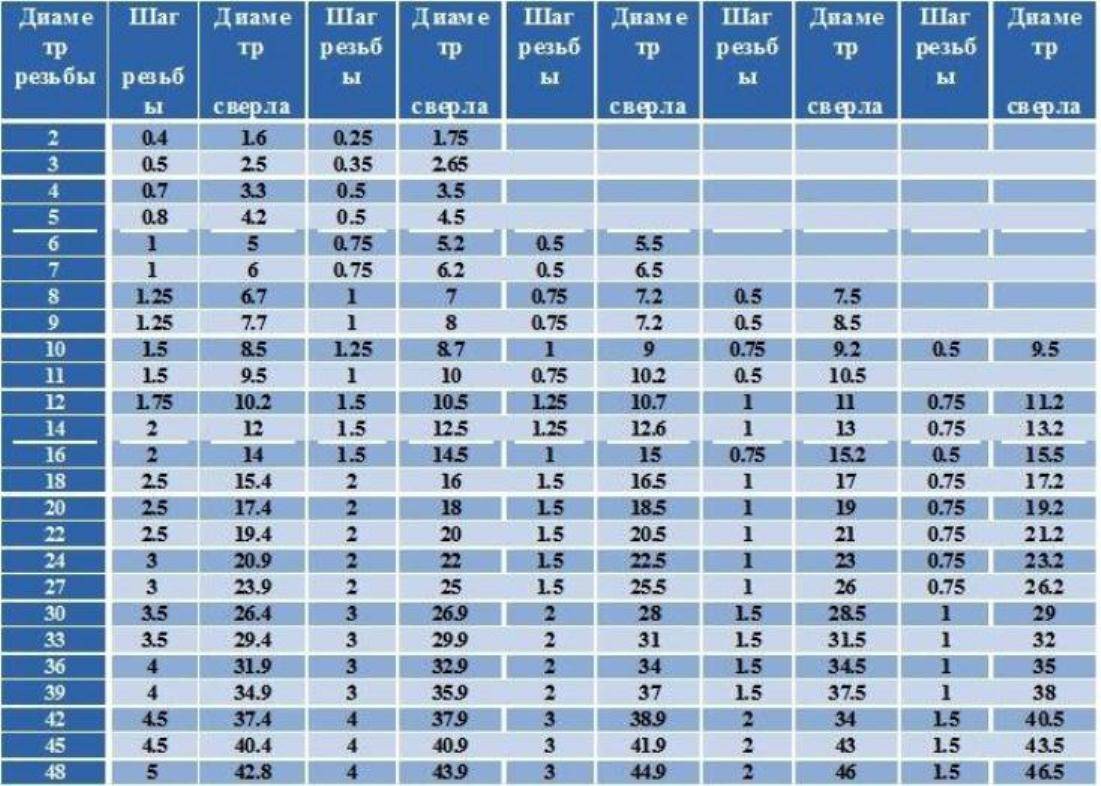

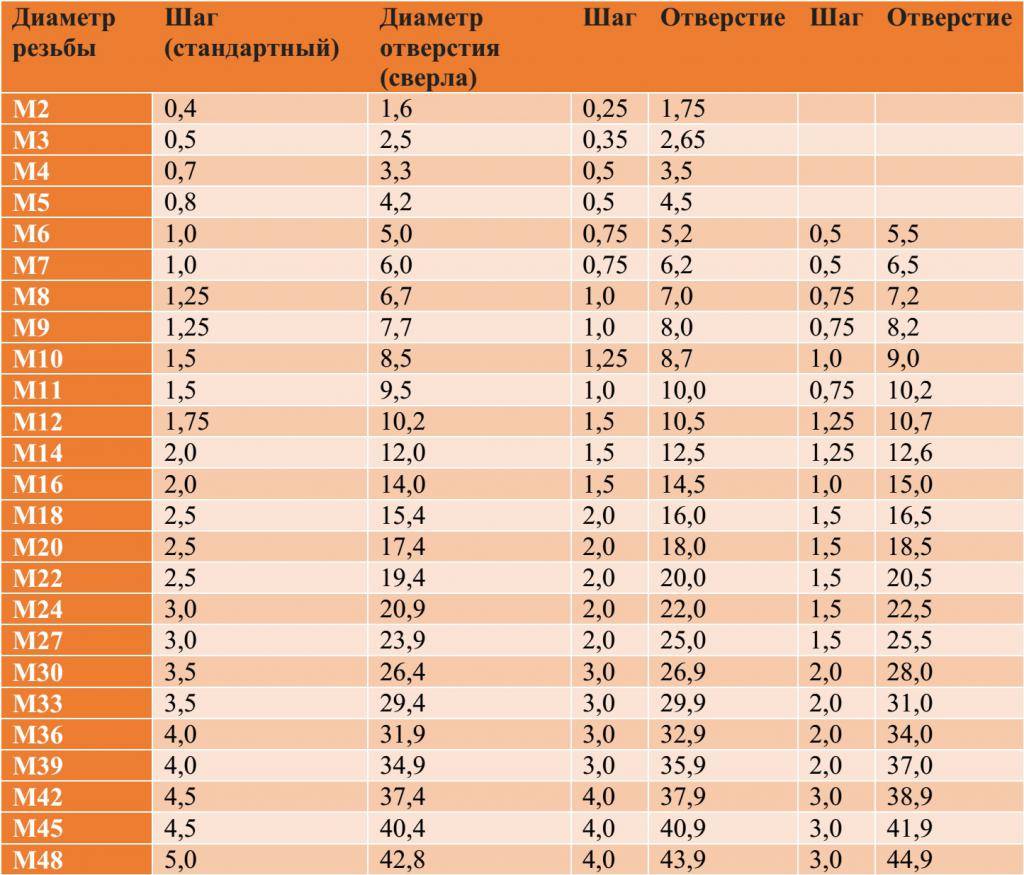

При изготовлении резьбовых отверстий под метрические болты, винты, шпильки сначала в материале просверливается отверстие, а затем при помощи метчика в нем нарезается резьба. Но прежде чем приступить к сверлению, необходимо подобрать оптимальный диаметр сверла под планируемую внутреннюю резьбу, воспользовавшись специальной таблицей соответствия. Приведенные в ней значения применимы для чугуна, сталей, алюминиевых сплавов и меди.

Если размер отверстия будет больше положенного, то есть риск получить недостаточно глубокую резьбовую канавку и как следствие ослабленное соединение. Если размер отверстия слишком мал, то будут трудности при работе с метчиком, так как возникает большое сопротивление резанию, нагревание инструмента, налипание стружки на режущие кромки, заклинивание и даже поломка метчика.

Пользоваться таблицей очень просто

Для этого важно знать основные параметры метрической резьбы – это ее шаг (Р) и номинальный диаметр (d), которые измеряются в долях метра. Под шагом понимают расстояние между двумя вершинами соседних витков. За номинальный диаметр принимают наружный диаметр резьбы, который равен расстоянию между крайними точками наружных выступов винтовой линии

За номинальный диаметр принимают наружный диаметр резьбы, который равен расстоянию между крайними точками наружных выступов винтовой линии.

Технология нарезания внутренней резьбы

Как уже говорилось выше, перед началом работы надо просверлить отверстие, диаметр которого должен точно подходить под резьбу определенного размера. Следует иметь в виду: если диаметры отверстий, предназначенных под нарезание метрической резьбы, выбраны неверно, это может привести не только к ее некачественному выполнению, но и к поломке метчика.

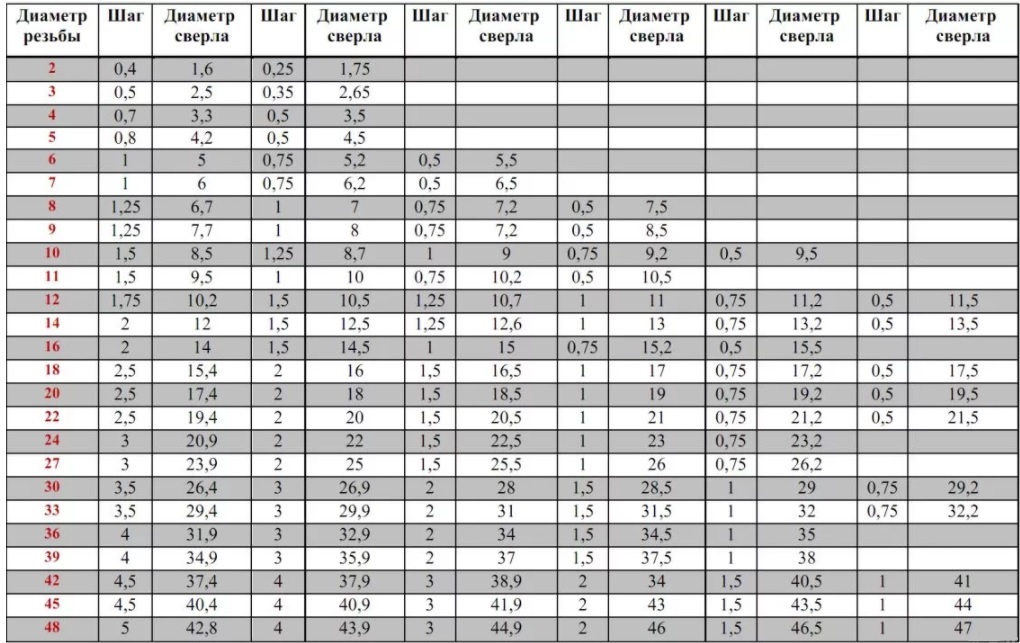

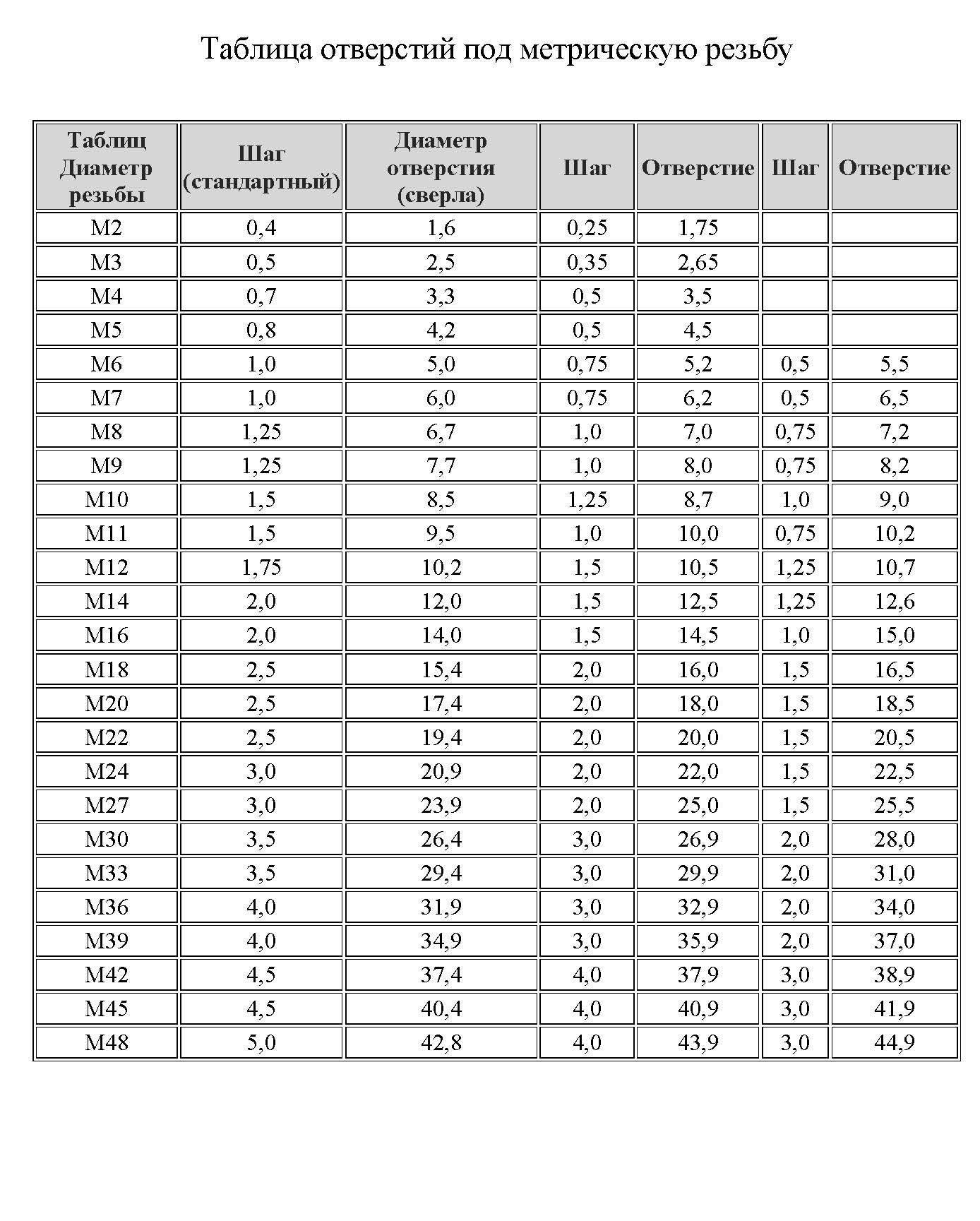

Учитывая тот факт, что метчик, формируя резьбовые канавки, не только срезает металл, но и продавливает его, диаметр сверла для выполнения резьбы должен быть несколько меньше, чем ее номинальный диаметр. Например, сверло под выполнение резьбы М3 должно иметь диаметр 2,5 мм, под М4 – 3,3 мм, для М5 следует выбирать сверло диаметром 4,2 мм, под резьбу М6 – 5 мм, М8 – 6,7 мм, М10 – 8,5 мм, а для М12 – 10,2.

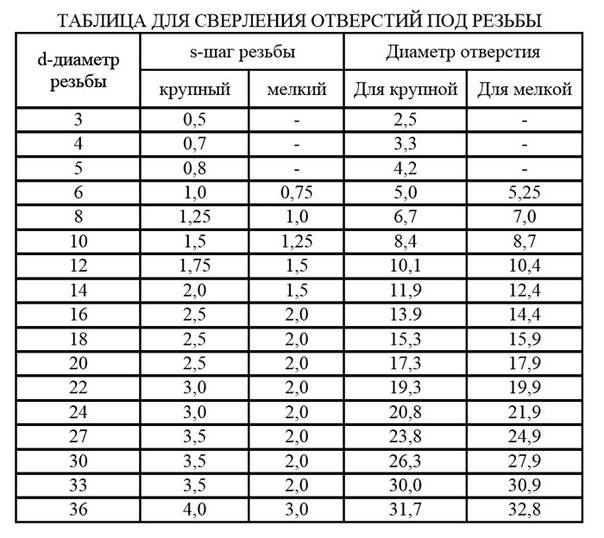

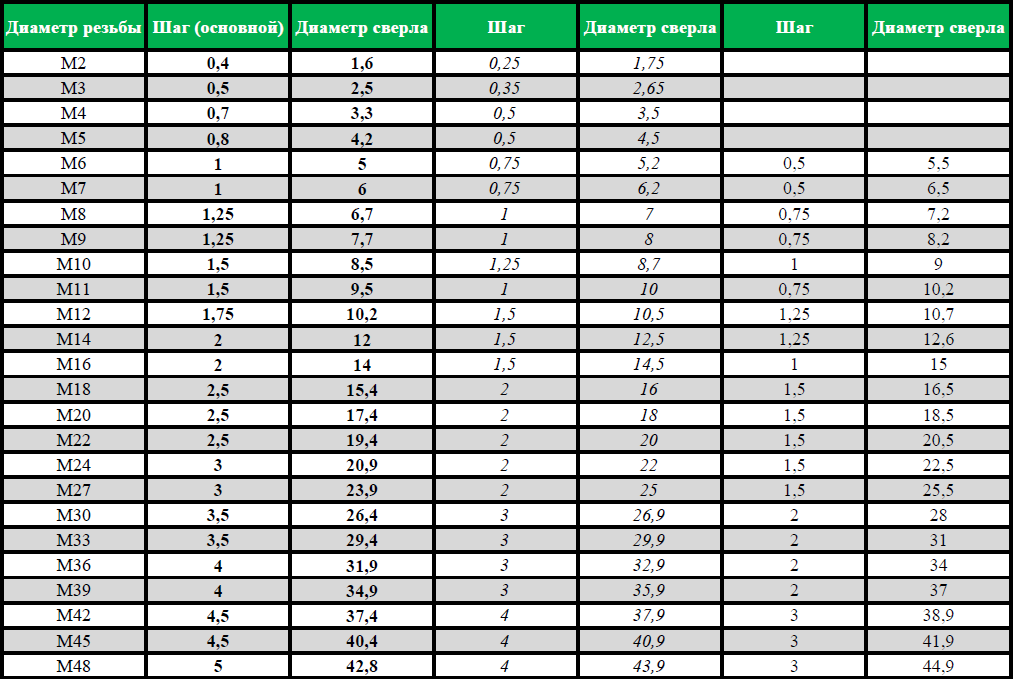

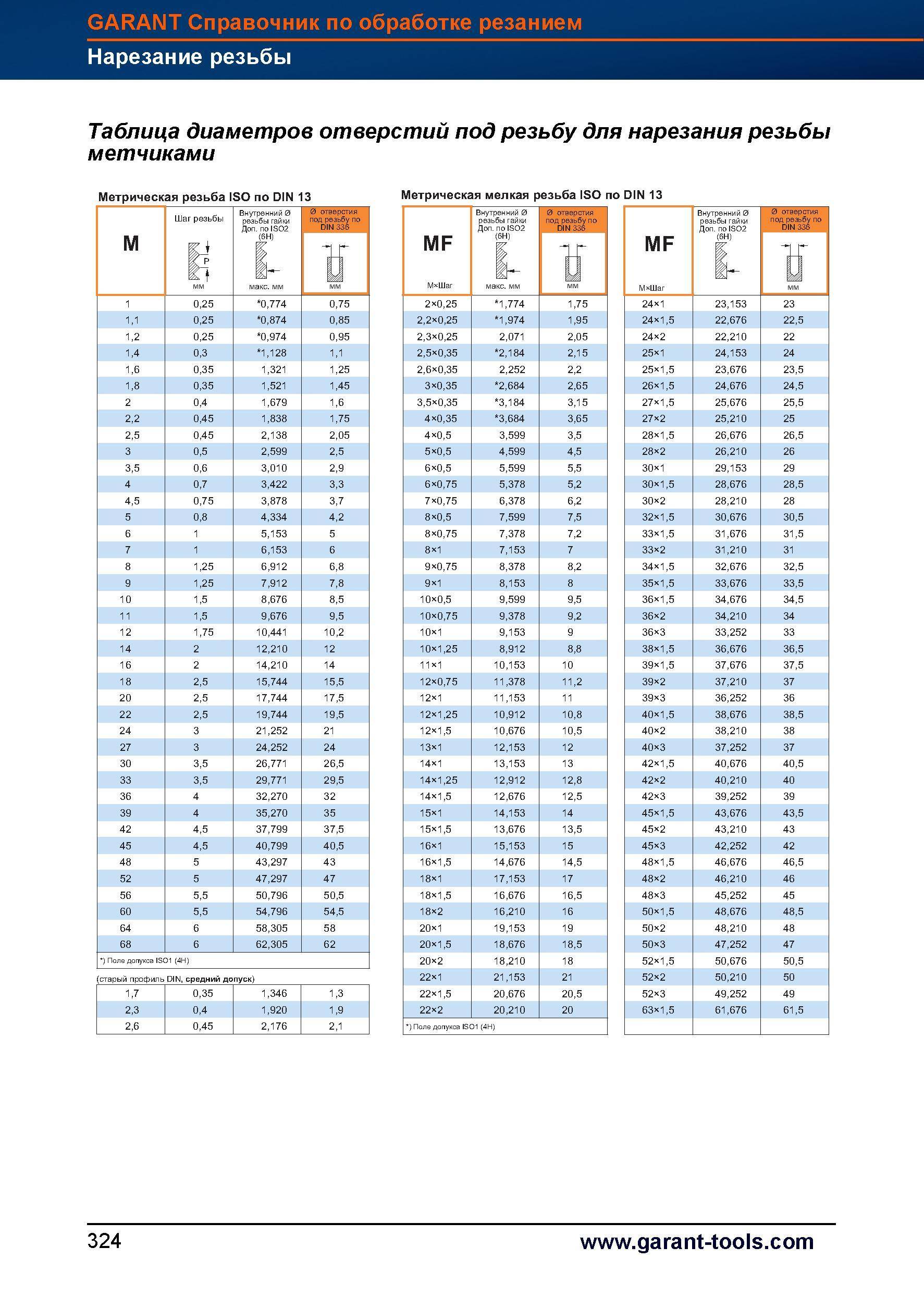

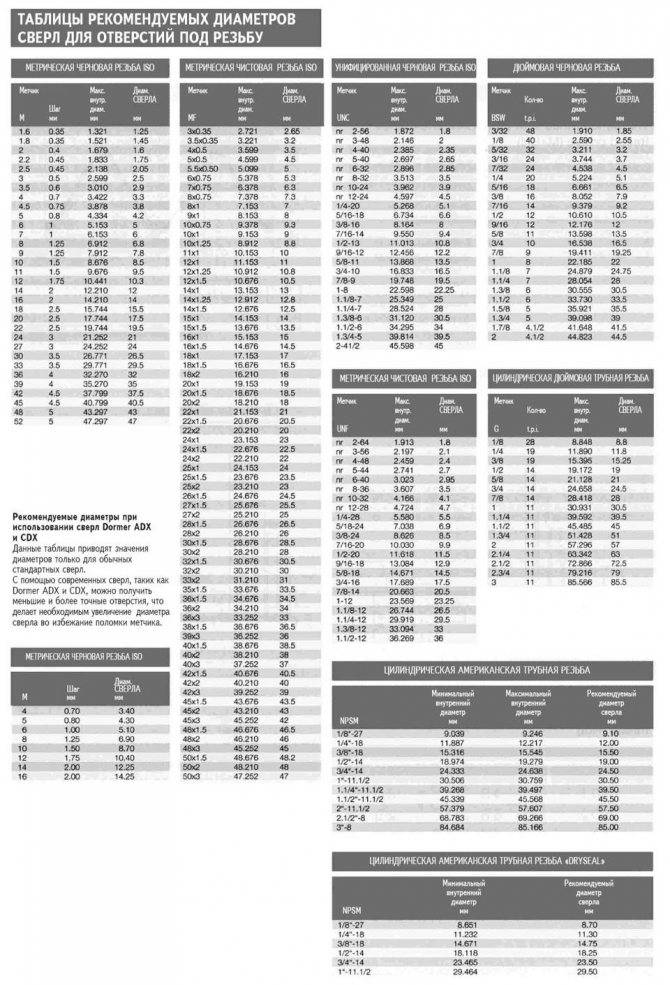

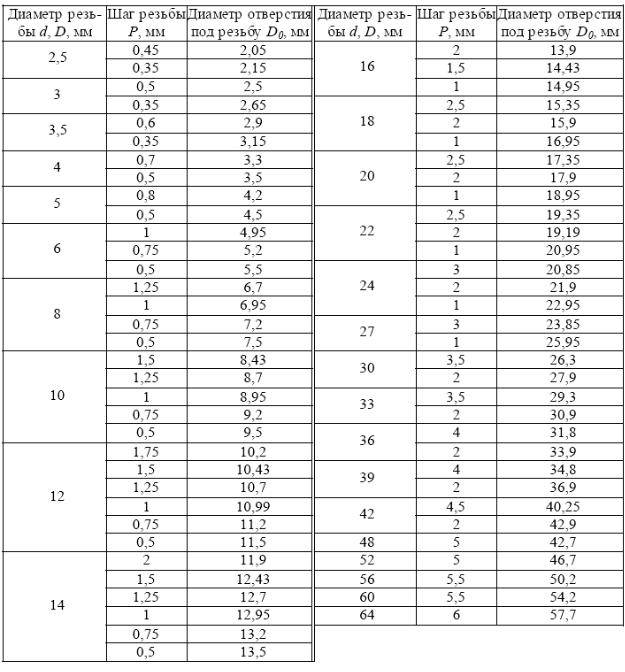

Таблица 1. Основные диаметры отверстий под метрическую резьбу

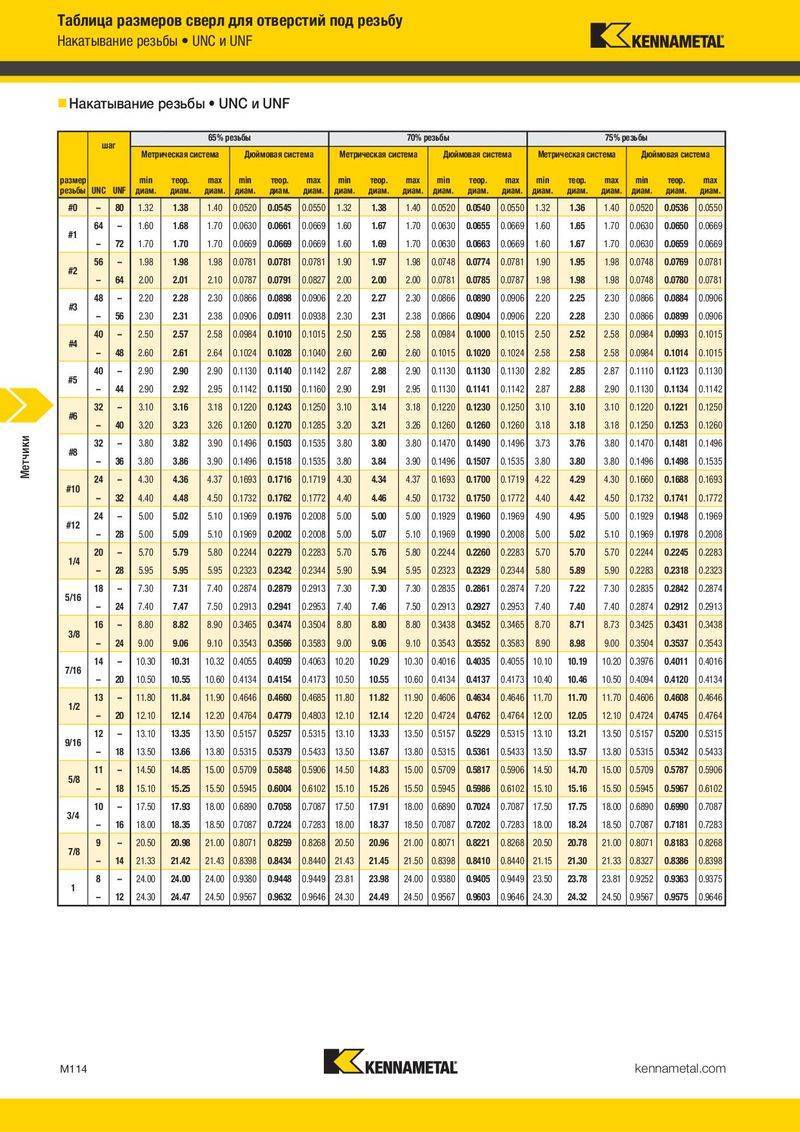

Все диаметры сверл под резьбу ГОСТ приводит в специальных таблицах. В таких таблицах указаны диаметры сверл под выполнение резьбы как со стандартным, так и с уменьшенным шагом, при этом следует иметь в виду, что для этих целей сверлятся отверстия разных диаметров. Кроме того, если резьба нарезается в изделиях из хрупких металлов (таких, например, как чугун), диаметр сверла под резьбу, полученный из таблицы, необходимо уменьшить на одну десятую миллиметра.

Диаметры сверл под метрическую резьбу можно рассчитать самостоятельно. От диаметра резьбы, которую требуется нарезать, необходимо вычесть значение ее шага. Сам шаг резьбы, размер которого используется при выполнении таких вычислений, можно узнать из специальных таблиц соответствия. Для того чтобы определить, какого диаметра отверстие необходимо выполнить с помощью сверла в том случае, если для резьбонарезания будет использоваться трехзаходный метчик, надо воспользоваться следующей формулой:

Д о = Д м х 0,8, где:

Д о – это диаметр отверстия, которое надо выполнить с помощью сверла,

Д м – диаметр метчика, которым будет обрабатываться просверленный элемент.

Воротки, в которые вставляется резьбовой метчик, могут иметь простейшую конструкцию или оснащаться трещоткой. Работать такими приспособлениями с зафиксированными в них инструментами следует очень аккуратно. Чтобы получить качественную и чистую резьбу, вращение метчика по часовой стрелке, совершаемое на пол-оборота, необходимо чередовать с его проворачиванием на одну четвертую оборота против хода резьбы.

Резьба будет нарезаться значительно легче, если в процессе выполнения этой процедуры использовать смазку. Роль такой смазки при нарезании резьбы в изделиях из стали может играть олифа, а при обработке алюминиевых сплавов – спирт, скипидар или керосин. Если таких технических жидкостей нет под рукой, то для смазки метчика и нарезаемой резьбы можно использовать обычное машинное масло (однако оно обладает меньшим эффектом, чем перечисленные выше вещества).

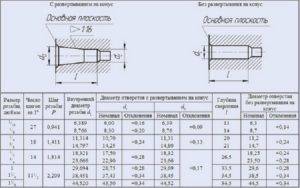

ОПРЕДЕЛЕНИЯ ДИАМЕТРОВ ОТВЕРСТИЙ ПОД НАРЕЗАНИЕ МЕТРИЧЕСКОЙ РЕЗЬБЫ ДЛЯ МАТЕРИАЛОВ ПОВЫШЕННОЙ ВЯЗКОСТИ

1. Общие положения

1.1. Под материалами повышенной вязкости понимаются материалы, у которых из-за повышенных упругих деформаций и пластических свойств наблюдается значительный подъем витка (вспучивание).

1.2. К группе материалов повышенной вязкости относятся: сплавы магния по ГОСТ 804-93 ;

1.3. В табл. 1 приведены коэффициенты подъема витка для некоторых видов труднообрабатываемых материалов повышенной вязкости.

2. Расчет диаметра отверстия

2.1. Диаметр отверстия под нарезанием резьбы рассчитывается но формулам (1). (4).

2.2. Номинальный (наименьший) диаметр отверстия d tuui определяют по фор

где /), – номинальный внутренний диаметр резьбы гайки, мм;

EI – нижнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 . мм:

А – величина подъема витка, определяемая по табл. 1. При расчете диаметров отверстий для группы материалов в формулу подставляют наибольшее значение величины подъема витка для данного шага резьбы.

2.3. Наибольший диаметр отверстия определяют по формулам:

а) для конкретного материала

мнив = А + (EI + Гщ) -у,

где Е1+Т 0| – верхнее предельное отклонение внутреннего диаметра резьбы по ГОСТ 16093-81 , мм;

А – величина подъема витка, определяемая по табл. 1;

Чтобы узнать какой диаметр отверстия необходим для внутренней резьбы М6, можно воспользоваться специальными таблицами. А можно запомнить простую формулу, чтобы узнать, какое сверло нужно взять под ту или иную внутреннюю резьбу:

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Читать также: Не работает отпариватель в утюге

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Рекомендации по выполнению работ

Схема сверления металла.

В идеальном случае работы по сверлению лучше всего выполнять на специальном станке, тогда можно просто принимать необходимое значение диаметра из Таблицы 1. Однако такого рода оборудование есть далеко не у всех, поэтому чаще всего сверлить металл приходится с помощью обычной ручной дрели. В этом случае стоит придерживаться некоторых рекомендаций:

- Инструмент должен быть правильно заточен и не иметь отклонений от продольной оси (биения). Угол заточки зависит от твердости обрабатываемого материала, чем тверже металл, который нужно просверлить, тем больший угол режущей части нужно соблюсти. При этом его значение не может превышать 140⁰.

- Как бы вы ни старались крепко и уверенно держать дрель в процессе сверления, разбивка отверстия будет выше, чем если бы эти работы выполнялись на станке. Значения разбивки, приведенные в Таблице 2, наверняка будут превышены если сверлить металл дрелью. В результате этого резьбовые витки в профиле будут иметь вид скошенного конуса, а он должен быть остроконечным. В таком соединении будет повышенный люфт, надежность его сомнительна. Во избежание такой ситуации следует для выполнения отверстия принимать сверло на 0,1 мм меньше, чем указано в Таблице 1. Эта самая десятая доля мм и уйдет на разбивку. Возможно, при нарезании метчик будет идти не очень легко, но если выполнять работу аккуратно, то резьба получится полноценной и люфт в соединении исключается.

- Перед тем как сверлить металл, нужно произвести разметку и выяснить точное местонахождение отверстия. Затем это место надо накернить, сделав достаточно глубокую насечку, иначе в самом начале сверления инструмент будет «гулять» по поверхности детали. В идеале лучше всего углубить насечку центровкой, которая сделает в металле небольшое глухое отверстие, сверло из него никуда не уйдет.

- Обрабатываемая деталь должна быть хорошо закреплена в удобном положении. Если вам удобно работать в положении стоя, держа дрель горизонтально, деталь следует прочно зафиксировать в тисках. В случае когда это сделать невозможно, ее лучше положить на горизонтальную поверхность невысоко над полом и закрепить с помощью струбцины. Сверлить можно вертикально, сверху вниз, наставив сверло в намеченное место.

- Во время работы инструмент требует смазки. Лучше всего для этой цели подойдет кусочек старого свиного сала, нужно включить дрель и погрузить в него конец сверла на ходу. Если сало отсутствует, можно воспользоваться солидолом или другой густой смазкой. Во время работы с вязкими или жаропрочными марками сталей (нержавейка, медь), в качестве смазки надо применять машинное масло.

Обороты вращения патрона должны быть как можно меньше. Наверняка многие сталкивались с ситуацией, когда пройдя пару мм, процесс останавливался, сверло вращалось на одном месте. При этом визуальное изучение его кромок показывало, что инструмент не затупился.

Причина в другом: перегретая на высоких оборотах режущая кромка сверла теряет свою твердость и не в состоянии справиться с металлом. Если продолжать в том же духе, рабочая часть инструмента «оближется», это исправить уже сложнее. В любом случае потребуется перезаточка.

Схема метчика.

Не пытайтесь просверлить с первого же раза отверстие большого диаметра, как правило, для ручных дрелей неудобства начинаются с размера 10 мм. Лучше сначала выполнить отверстие малого диаметра (3-4 мм), а потом его рассверлить до необходимого. Иногда это приходится делать и в три приема. При рассверливании нужно быть внимательным в тот момент, когда сверло выходит наружу с другой стороны. Возникает резкое сопротивление последнего слоя металла под режущей кромкой, нужно крепко держать дрель двумя руками, иначе ее может провернуть и просто вырвать у вас из рук.

Глубина сверления под резьбу ГОСТ – Металлы, оборудование, инструкции

Прочность крепления деталей между собой обеспечивается за счет ввинчивания носителя внешней резьбы во внутреннюю второго изделия

Важно, чтобы параметры их были выдержаны в соответствии со стандартами, тогда такое соединение не нарушится в ходе эксплуатации и обеспечит необходимую герметичность. Потому существуют нормы выполнения резьбы и отдельных ее элементов

Диаметр отверстия под резьбу

Перед нарезкой внутри детали выполняют отверстие под резьбу, диаметр которого не должен превышать ее внутренний. Выполняется это с помощью сверл по металлу, габариты которых приведены в справочных таблицах.

Приспособления

Для нанесения резьбы своими руками используют небольшие приспособления:

- плашки (их еще называют лерки) для нанесения витков снаружи (обычно на трубу или металлический прут (штырь);

- метчики — для внутренней (вот под них предварительно требуется делать отверстие).

Метчик (сверху) и плашка (внизу)

Выполнены все эти приспособления сплавов, отличающихся повышенной прочностью и стойкостью к истиранию. На их поверхности нанесены желобки и канавки, при помощи которых получается их зеркальное отображение на обрабатываемой детали.

Любой метчик или плашка промаркированы — на них нанесена надпись, обозначающая тип резьбы, которую данное устройство нарезает — диаметр и шаг. Вставляются они в держатели — воротки и плашкодержатели — закрепляются там при помощи винтов. Зажав приспособление для нарезки резьбы в держателе, его надевают/вставляют в то место, где требуется сделать разъемное соединение. Прокручивая устройство, формируют витки. От того, насколько правильно выставлено устройство в начале работы зависит ровно ли «лягут» витки. Потому первые обороты делайте стараясь удерживать конструкцию ровно, не допуская сдвигов и перекосов. После того, как сделано несколько оборотов, процесс пойдет проще.

Вручную можно нарезать резьбу малого или среднего диаметра. Сложные типы (двух- и трехходовые) или работа с большими диаметрами руками невозможна — слишком большие усилия требуются. Для этих целей используется специальное механизированное оборудование — на токарные станки с закрепленными на них метчиками и плашками.

Технология нарезания резьбы в отверстиях гост резьба

Перед началом формирования резьбовых канавок с помощью инструмента сверлится отверстие. В зависимости от конструктивных особенностей оно может быть сквозным или глухим. Сверло сконструировано так, что винтовая поверхность выводит основную часть стружки. Но следует помнить, что внутри может оставаться определенная часть остатков от сверления. Поэтому, если позволяет масса и внешние параметры, производят вытряхивание на специальные уловители.

На громоздких изделиях подобные операции выполнить трудно, поэтому выдувают струей сжатого воздуха.

Внимание! Органы зрения и дыхания должны быть защищены от продуктов, которые могут оказаться внутри отверстий. Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Самое простое – это воспользоваться формулой:

Начинающие мастера часто интересуются, какой диаметр должен быть в отверстии, где требуется нарезать резьбу. Самое простое – это воспользоваться формулой:

Dотв = 0,8·М, мм,

здесь Dотв – диаметр отверстия, мм; М – размер метрической резьбы по номеру.

Для большинства металлов подобное определение будет достаточным. Возможно, потребует приложить несколько большее усилие при выполнении работы, но результат будет удовлетворительным.

Например, для М6 нетрудно подсчитать по приведенной формуле требуемое значение сверла по металлу. Оно получится равным Dотв = 6 · 0,8 =4,8 мм.

Для более точного определения используют специальные таблицы.

Таблица 1: Размеры отверстий для нарезания метрической резьбы гост резьба

| Номи-нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр с учетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| М4 | 0,70 | 3,393 | 3,323 | 3,3 | 0,50 | 3,567 | 3,517 | 3,5 |

| М5 | 0,80 | 4,307 | 4,227 | 4,2 | 0,50 | 4,567 | 4,517 | 4,5 |

| М6 | 1,00 | 5,133 | 5,033 | 5,0 | 0,75 | 5,350 | 5,275 | 5,3 |

| М7* | 1,00 | 6,133 | 6,033 | 6,0 | 0,80 | 6,307 | 6,227 | 6,2 |

| М8 | 1,25 | 6,917 | 6,792 | 6,8 | 1,00 | 7,133 | 7,033 | 7,0 |

| М9* | 1,25 | 7,917 | 7,792 | 7,8 | 1,00 | 8,133 | 8,033 | 8,0 |

| М10 | 1,50 | 8,700 | 8,550 | 8,6 | 1,25 | 8,917 | 8,792 | 8,8 |

| М11* | 1,50 | 9,700 | 9,550 | 9,6 | 1,00 | 10,133 | 10,033 | 10,0 |

| М12 | 1,75 | 10,484 | 10,309 | 10,3 | 1,50 | 10,700 | 10,550 | 10,6 |

| М13* | 1,75 | 11,484 | 11,309 | 11,3 | 1,50 | 11,700 | 11,550 | 11,6 |

| М14 | 2,00 | 12,267 | 12,067 | 12,1 | 1,50 | 12,700 | 12,550 | 12,6 |

| М15* | 2,00 | 13,267 | 13,067 | 13,1 | 1,75 | 13,484 | 13,309 | 13,3 |

| М16 | 2,50 | 13,834 | 13,584 | 13,6 | 1,50 | 14,700 | 14,550 | 14,6 |

| М18 | 2,50 | 15,834 | 15,584 | 15,6 | 1,50 | 16,700 | 16,550 | 16,6 |

| М20 | 2,50 | 17,834 | 17,584 | 17,6 | 1,50 | 18,700 | 18,550 | 18,6 |

| М22 | 2,50 | 19,834 | 19,584 | 19,6 | 2,00 | 20,267 | 20,067 | 20,1 |

| М24 | 3,00 | 21,400 | 21,100 | 21,1 | 2,00 | 22,267 | 22,067 | 22,1 |

| М25* | 3,00 | 22,400 | 22,100 | 22,1 | 2,00 | 23,267 | 23,067 | 23,1 |

| М27 | 3,00 | 24,400 | 24,100 | 24,1 | 2,00 | 25,267 | 25,067 | 25,1 |

| М30 | 3,50 | 26,967 | 26,617 | 26,6 | 2,50 | 27,834 | 27,584 | 27,6 |

| М33 | 3,50 | 29,967 | 29,617 | 29,6 | 2,50 | 30,834 | 30,584 | 30,6 |

| М36 | 4,00 | 32,534 | 32,134 | 32,1 | 3,00 | 33,400 | 33,100 | 33,1 |

| М39 | 4,00 | 35,534 | 35,134 | 35,1 | 3,00 | 36,400 | 36,100 | 36,1 |

| М40* | 4,00 | 36,534 | 36,134 | 36,1 | 3,00 | 37,400 | 37,100 | 37,1 |

| М42 | 4,50 | 38,100 | 37,650 | 37,7 | 3,50 | 38,967 | 38,617 | 38,6 |

| М45 | 4,50 | 41,100 | 40,650 | 40,7 | 3,50 | 41,967 | 41,617 | 41,6 |

| М48 | 5,00 | 43,667 | 43,167 | 43,2 | 4,00 | 44,534 | 44,134 | 44,1 |

* – специальные типы резьбы.

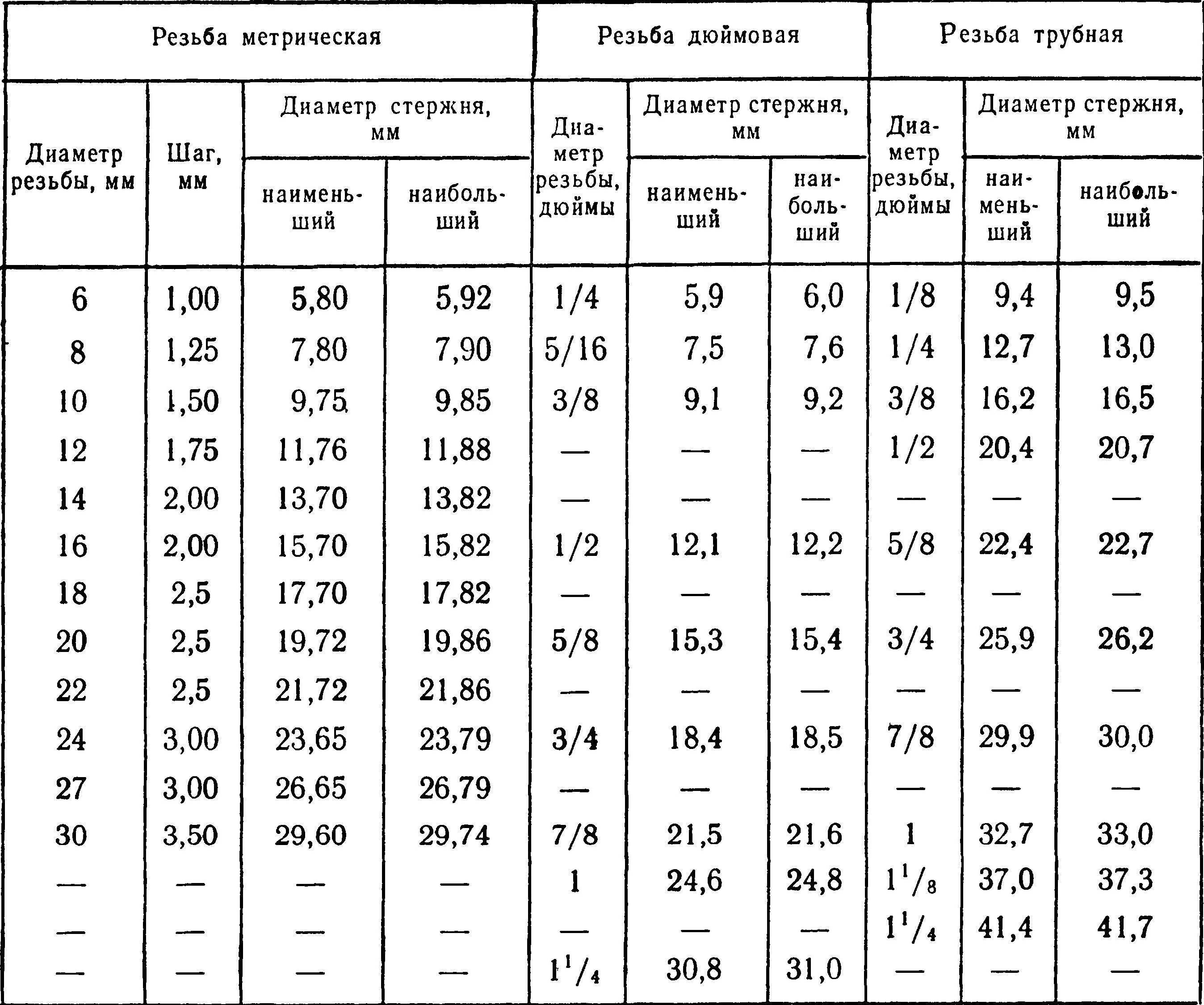

Таблица 2: Размеры отверстий для нарезания дюймовой резьбы гост резьба

| Номи- нальный диаметр | Стандартный шаг | Мелкий шаг | ||||||

| Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | Шаг резьбы, мм | Теоре- тический внутрен- ний диаметр, мм | Требуемый диаметр сучетом смятия, мм | Рекомен- дуемый диаметр сверла, мм | |

| 1/16″ | 0,40 | 1,203 | 1,163 | 1,2 | 0,30 | 1,328 | 1,298 | 1,3 |

| 1/12″ | 0,50 | 1,636 | 1,586 | 1,6 | 0,45 | 1,727 | 1,682 | 1,7 |

| 1/8″ | 0,60 | 2,598 | 2,538 | 2,5 | 0,50 | 2,742 | 2,692 | 2,7 |

| 1/10″ | 0,65 | 1,915 | 1,850 | 1,9 | 0,55 | 2,063 | 2,008 | 2,0 |

| 1/6″ | 0,70 | 3,561 | 3,491 | 3,5 | 0,50 | 3,753 | 3,703 | 3,7 |

| 3/16″ | 1,00 | 3,801 | 3,701 | 3,7 | 0,80 | 4,069 | 3,989 | 4,0 |

| 1/4″ | 0,75 | 5,629 | 5,554 | 5,6 | 0,75 | 5,700 | 5,625 | 5,6 |

| 5/16″ | 0,95 | 7,024 | 6,929 | 6,9 | 0,80 | 7,244 | 7,164 | 7,2 |

| 3/8″ | 1,10 | 8,468 | 8,358 | 8,4 | 0,95 | 8,702 | 8,607 | 8,6 |

| 7/16″ | 1,30 | 9,863 | 9,733 | 9,7 | 1,10 | 10,159 | 10,049 | 10,0 |

| 1/2″ | 1,55 | 11,210 | 11,055 | 11,1 | 1,34 | 11,539 | 11,405 | 11,4 |

| 9/16 | 1,60 | 12,750 | 12,590 | 12,6 | 1,40 | 13,074 | 12,934 | 12,9 |

| 3/4″ | 1,65 | 17,464 | 17,299 | 17,3 | 1,50 | 17,750 | 17,600 | 17,6 |

| 1″ | 2,54 | 22,959 | 22,705 | 22,7 | 1,89 | 23,762 | 23,573 | 23,6 |

| 1 1/4″ | 3,25 | 28,627 | 28,302 | 28,3 | 2,80 | 29,324 | 29,044 | 29,0 |

| 1 1/2″ | 4,25 | 34,015 | 33,590 | 33,6 | 3,72 | 34,876 | 34,504 | 34,5 |

| 1 3/4″ | 5,20 | 39,452 | 38,932 | 38,9 | 4,35 | 40,680 | 40,245 | 40,2 |

| 2″ | 6,34 | 44,707 | 44,073 | 44,1 | 5,64 | 45,913 | 45,349 | 45,3 |

Классификация резьбы

Внешне резьба похожа на винтовую канавку с постоянным сечением. Всего бывает два ее вида:

- внешние;

- внутренние.

Об этих видах мы уже упоминали ранее. Соединения резьбового типа используется повсеместно. Они нужны для того, чтобы деталь могла вращаться посредством поступательных движений. Без резьбовых соединений трудно представить нормальную работу механизмов или сложных машин. Они бывают также однозаходными или многозаходными.

А по направлению движения своих направляющих они подразделяются на:

- левые;

- правые.

Если говорить о классификации по размерам, то она бывает таких видов:

- метрическая;

- дюймовая;

- трубная.

Метрическая резьба отличается своим особенным треугольным профилем, угол которого составляет 60 градусов. Все параметры резьбы считаются в миллиметрах. Если резьбовой шаг большой, то, как уже упоминалось, мы имеем цифру и буквенное обозначение. Цифра при этом обозначает размер наружного диаметра резьбы, согласно которому можно подбирать то или сверло. Технические чертежи непременно должны включать в себя характеристику резьбы или же ее аналоги. Если метрическую резьбу нужно представить с мелким нестандартным шагом, то нужно прибавить число, которое обозначает шаг.

Еще одна величина угла профиля является специфической для резьбового соединения дюймового типа. Такой угол может быть равен 55 градусам, а величина отверстия исчисляется в дюймах, шаг изменяется количеством нитей.

А трубный резьбовой тип отличается от других своим первоначальным диаметром, который зависит непосредственно от размера отверстия трубы. Нарезка осуществляется в таком случае только наружная.

Параметры отверстия

Различают следующие параметры резьбы:

- диаметры (внутренний, внешний и так далее);

- форму профиля, его высоту и угол;

- шаг и вхождение;

- прочие.

Условием соединения деталей между собой является полное совпадение показателей внешней и внутренней резьбы. В случае, если какая-то из них выполнена без соблюдения требований, то крепление будет ненадежным.

Внешняя резьба

Крепление может быть болтовым или шпилечным, которые кроме основных деталей включают в себя гайки и шайбы. В скрепляемых деталях перед соединением формируют отверстия, а затем проводят нарезание.

При сквозном выполнении диаметр отверстия должен быть на 5-10% больше размера болта или шпильки, тогда выполняется условие:

dотв = (1,05..1,10)×d, (1),

где d – номинальный диаметр болта или шпильки, мм.

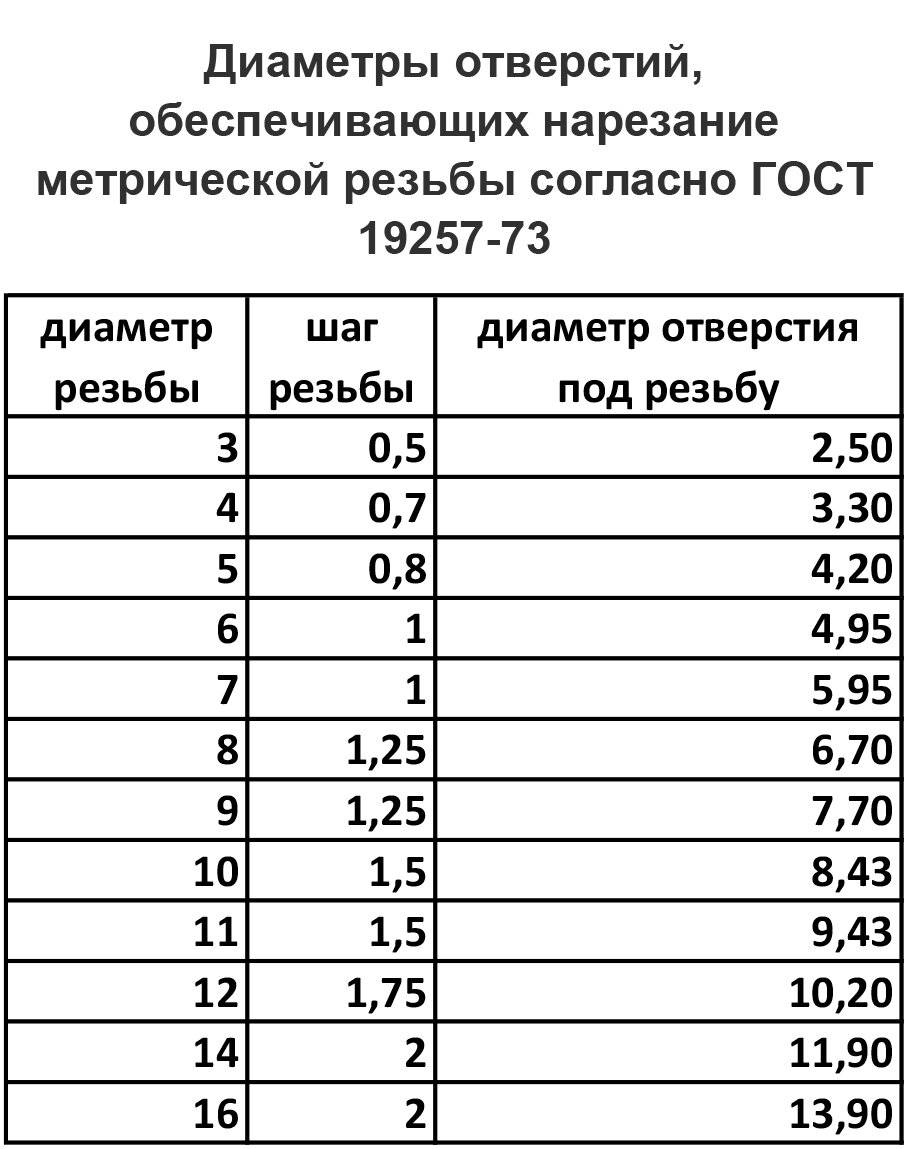

Для определения размера отверстия второй детали расчет ведут так: из значения номинального диаметра (d) вычитают величину шага (Р) – полученный результат является искомым значением:

dотв = d — P, (2).

Результаты расчетов наглядно демонстрирует таблица диаметров отверстий под резьбу, составленная по данным ГОСТ 19257-73, для размеров 1-1,8 мм с малым и основным шагами.

| Диаметр номинальный, мм | Шаг, мм | Размер отверстия, мм |

| 1 | 0,2 | 0,8 |

| 1 | 0,25 | 0,75 |

| 1,1 | 0,2 | 0,9 |

| 1,1 | 0,25 | 0,85 |

| 1,2 | 0,2 | 1 |

| 1,2 | 0,25 | 0,95 |

| 1,4 | 0,2 | 1,2 |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 1,6 | 0,35 | 1,25 |

| 1,8 | 0,2 | 1,6 |

| 1,8 | 0,35 | 1,45 |

Немаловажным параметром является глубина сверления, которая вычисляется из суммы таких показателей:

- глубины ввинчивания;

- запаса внешней резьбы ввинчиваемой детали;

- ее недореза;

- фаски.

При этом 3 последних параметра справочные, а первый вычисляется через коэффициенты учета материала изделия, которые равны для изделий из:

- стали, латуни, бронзы, титана – 1;

- чугунов серого и ковкого – 1,25;

- легких сплавов – 2.

Внутренняя резьба на муфте-бочонке

Таким образом, глубина ввинчивания составляет произведение коэффициента учета материала на номинальный диаметр, и выражается в миллиметрах.

Это интересно: Гибка проволоки: вручную и на проволокогибочных станках