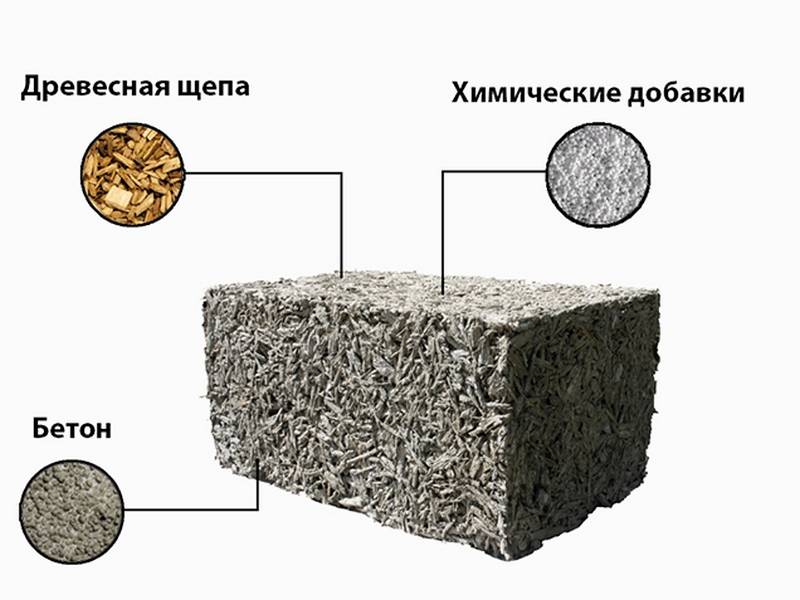

Состав по ГОСТу

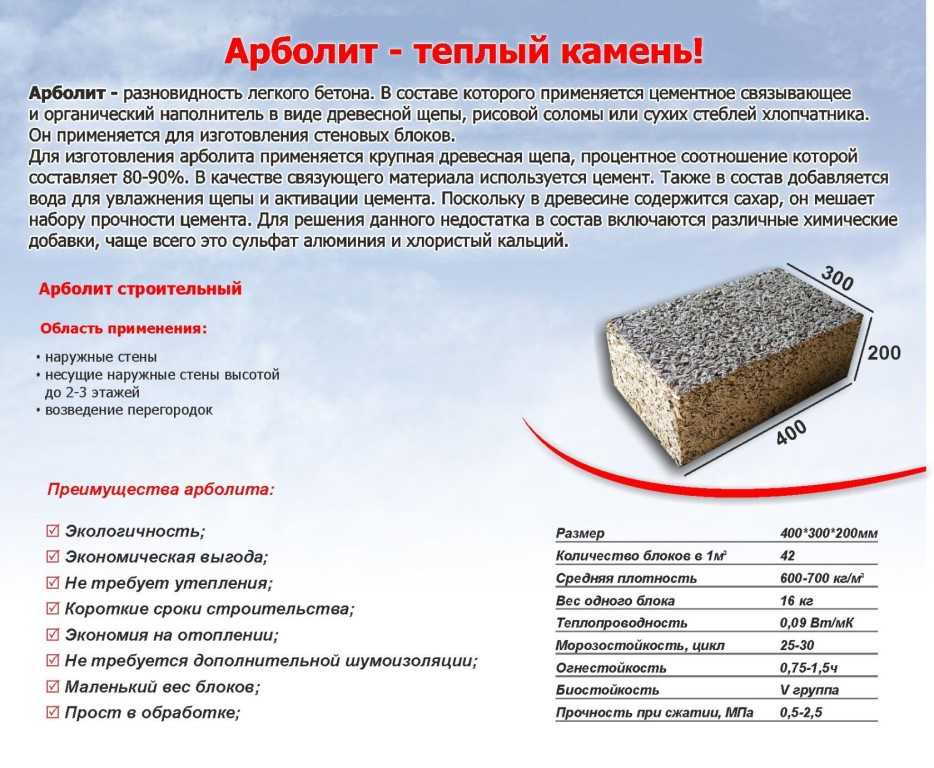

Состав арболитовых блоков установлен ГОСТ 19222-84 «Арболит и изделия из него». В составе арбобетона присутствует:

- вяжущее — цемент, бетон или цементный состав на легких заполнителях (керамзит, перлит, вермикулит);

- наполнитель — древесная щепа, стебли хлопчатника, костра льна или конопли, рисовая солома, до 5% коры дерева и хвои;

- химические добавки.

О компонентах расскажем подробнее.

Органические компоненты

Наполнители органического происхождения обеспечивают легкость и теплоизоляционные качества арбоблока, они занимает 80-90% объема смеси для формирования арболита.

Важно!

Любые наполнители не должны быть поражены плесенью или гнилью, зимой не должны содержать льда и снега.

Щепа

Применяется древесная щепа лиственных или хвойных (кроме лиственницы) пород деревьев, строго калиброванная по размеру. ГОСТ разрешает предельный размер щепы 40х10х5 мм, но опытным путем было установлено, что наилучшие блоки получают при использовании щепы игольчатого типа размером 25х10х5 мм.

Внимание!При большем размере этого компонента ухудшаются прочностные характеристики материала, при меньшем — снижаются теплоизоляционные качества.

На промышленных установках по производству арболита устанавливают специальные дробилки для получения щепы нужного размера, на кустарном производстве щепу часто заменяют стружкой большего размера, но результат получается непредсказуемым, такие блоки часто не могут пройти сертификацию.

Рисовая солома, хлопчатник, лен и конопля

Арболит на рисовой соломе, костре льна или конопли, стеблях хлопчатника отличается более низкой маркой по прочности, но лучшим показателем по теплопроводности, из таких камней не рекомендуется строить дома выше одного этажа, но плиты с этим наполнителем применяются для утепления различных конструкций.

Длина наполнителя допускается до 40 мм, ширина — 5 мм, при этом очесы и пакля допускается в количестве не больше 5%.

Неорганические компоненты

Чтобы уменьшить водопоглощение и исключить возможность гниения древесины внутри блока в условиях повышенной влажности и температуры, наполнители обрабатывают химикатами в количестве 2-4% от объема.

Сернокислый алюминий

Сернокислый алюминий Al2 (SO4)3 добавляют для увеличения прочностных характеристик, так как он нейтрализует естественные сахара, содержащиеся в древесине, предотвращая тем самым процесс гниения.

Известь гашеная

Известь Ca (OH)2 применяют в виде молочка, в нем наполнитель вымачивают 1-2 дня, затем его высушивают 90 дней на воздухе, регулярно перемешивая.

Воду применяют очищеную от примеси, с температурой +15С, но на деле при производстве арболитовой смеси берут воду из скважин, открытых источников или водопровода.

Область применения

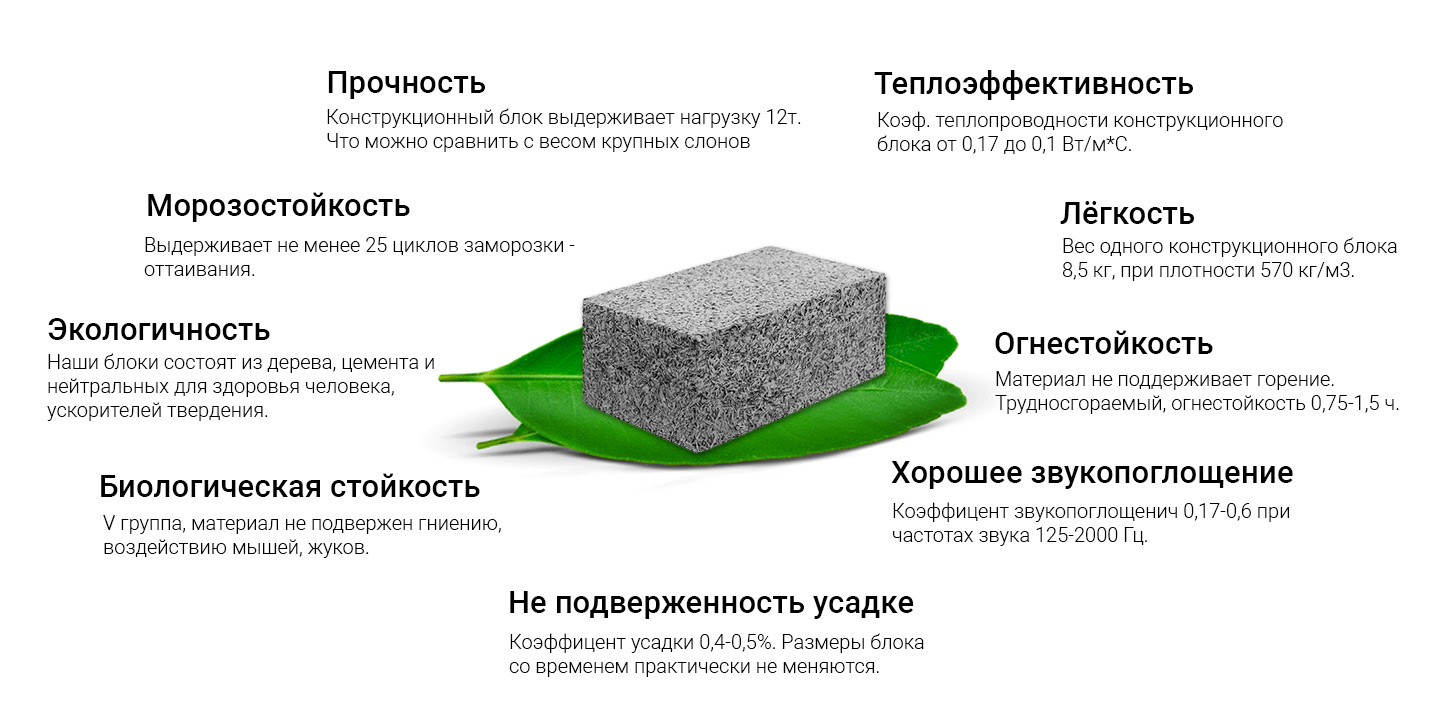

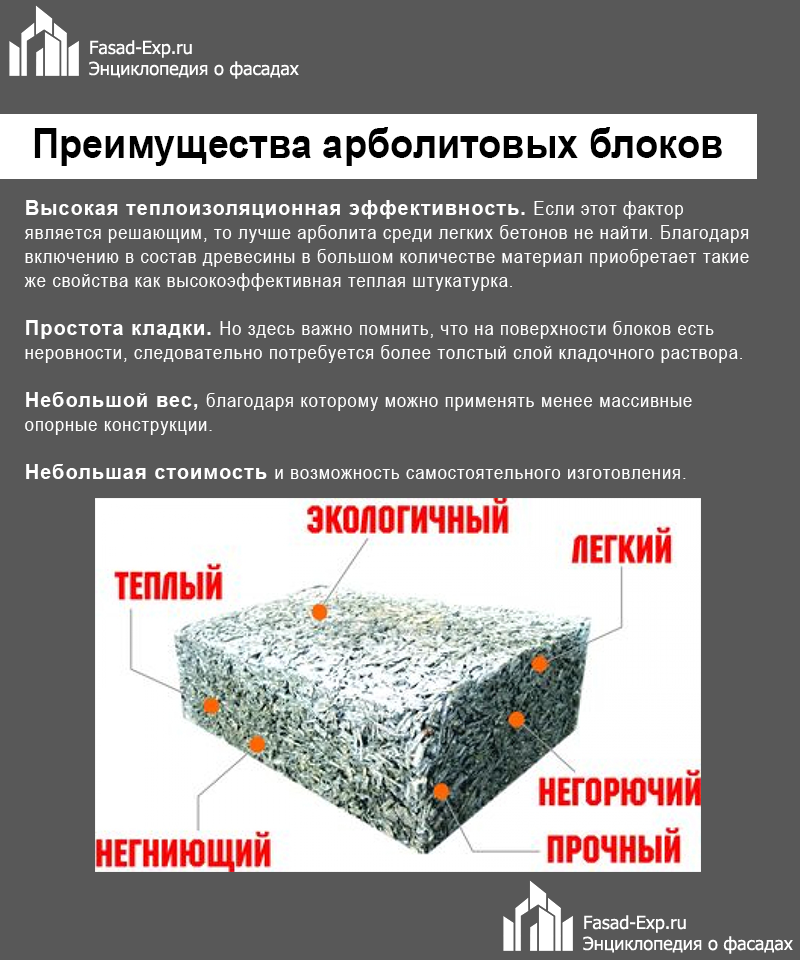

Благодаря пористой структуре материал обладает великолепными теплоизоляционными и звукоизоляционными свойствами. За рубежом подобные материалы давно используются в подобных ситуациях.

Из материалов большей плотности возможно строительство зданий высотой не более 7 м. Это могут быть как гражданские, так и промышленные здания. Особенно широко применяется арболит в частном домостроении. Из него можно возводить несущие, самонесущие, наружные и внутренние стены домов этажностью не более двух, а также различные хозпостройки: гаражи, хозблоки, сараи, бани.

Применять этот строительный материал рекомендуется для зданий с режимом влажности не более 60% или применять специальные пароизоляционные покрытия.

Арболит очень прост в обработке. Он легко пилится, что позволяет выполнять из него сложные архитектурные формы.

Кладка из арболита ничем не отличается от обыкновенной кирпичной кладки или кладки из газосиликатных блоков

Важно под первый слой кладки проложить слой гидроизоляции. Так как блок свободно впитывает в себя влагу, перед кладкой поверхность блоков следует с помощью кисти смочить водой, иначе раствор может растрескаться в процессе высыхания.

Раствор подойдет обычный цементно-песчаный. Для того. Чтобы избежать мостиков холода раствор следует наносить зубчатым шпателем для образования терморазрывов, которые позволят образовывать воздушные прослойки для избежания теплопотерь.

В домах из арболита возможно применение железобетонных плит перекрытия или перекрытия по деревянным балкам.

Заливка монолита

Чтобы залить монолитные стены, необходимо задействовать раствор с суперпластифицирующей добавкой. Еще нужно позаботиться об армировании, как при обустройстве монолитного железобетона. Металлические элементы защитят конструкцию от расползания при интенсивной нагрузке и обеспечат ей улучшенные прочностные свойства.

Армирование производится с помощью арматуры из стали, стекловолокна или углепластика диаметром 16 мм (для вертикального армирования) или 8-10 мм (для горизонтального). Закреплять каркас нужно до установки опалубки. В противном случае соединение элементов между собой станет более проблематичным.

Для обустройства опалубки подходят все подручные материалы.

Это могут быть:

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Еще допускается применение несъемной конструкции из полистирола или пенопласта. Однако они ухудшат паропроницаемость арболита. Лучшим решением является фибролитовая плита.

Арболитовые блоки виды и типы

По назначению:

Конструкционный (плотность свыше 600 кг/м.куб).

Конструкционно-теплоизоляционный (450-600 кг/м.куб).

Теплоизоляционный (до 450 кг/м.куб). Пустотелые блоки, теплоизоляционные плиты, смеси для заполнения пустот.

| Размер арболитовых блоков | Применение в строительстве | Сколько штук в одном кубе (1 м3) |

| 500x250x300 | Для возведение несущих стен до 3-х этажей, с возможностью установки ж/б плит перекрытия | 26,6 шт |

| 500x200x300 | 33,3 шт | |

| 500х250х200 | Для строительства несущих стен до 2-х этажей, а также для строительства бани, гаража, хозпостроек | 40 шт |

| 500x250x150 | Для устройства межкомнатных перегородок, а также в качестве утеплителя | 53 шт |

Материал подготовлен для сайта www.moydomik.net

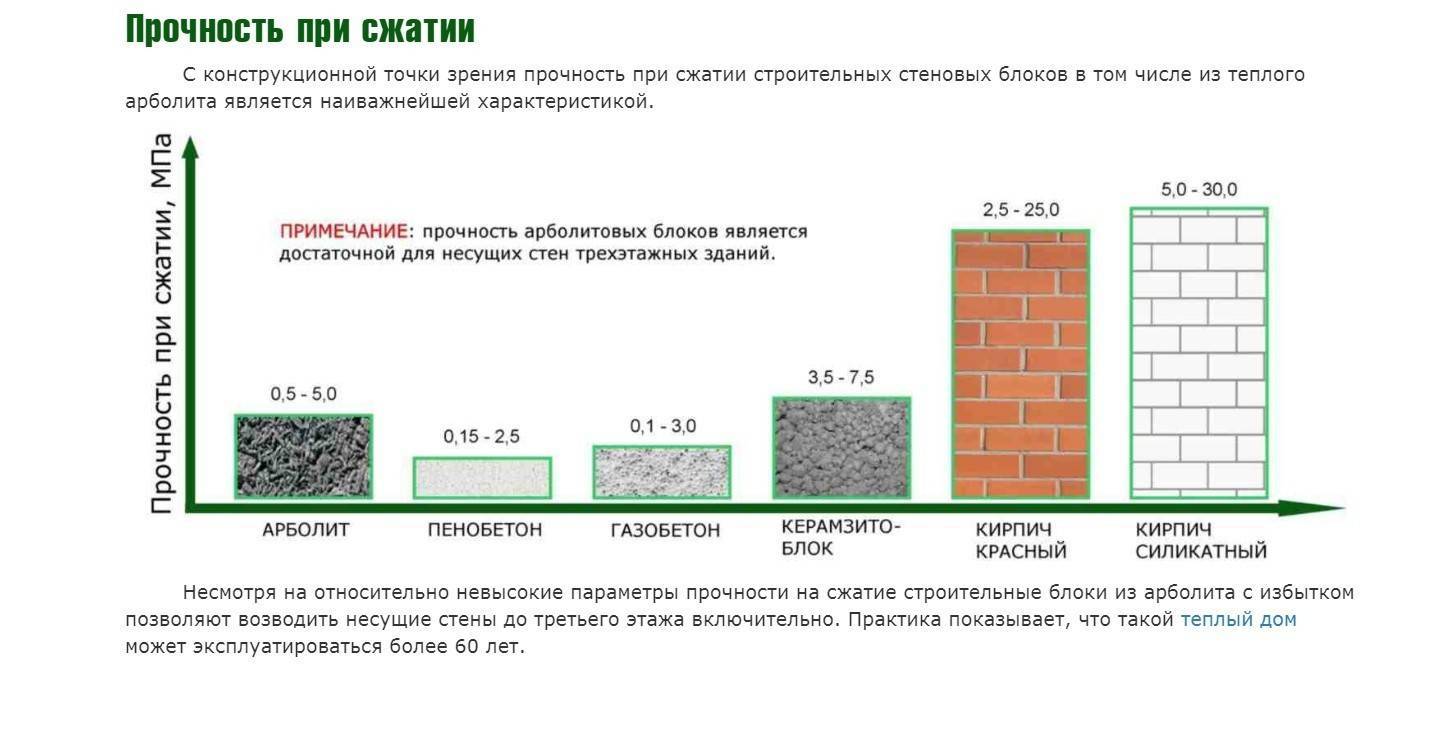

По показателю прочности на сжатие:

- В 0,35; В 0,75; В 1 – теплоизоляционный;

- В 1,5; В 2; В 2,5 – конструкционно-теплоизоляционный;

- В 3,5 – конструкционный.

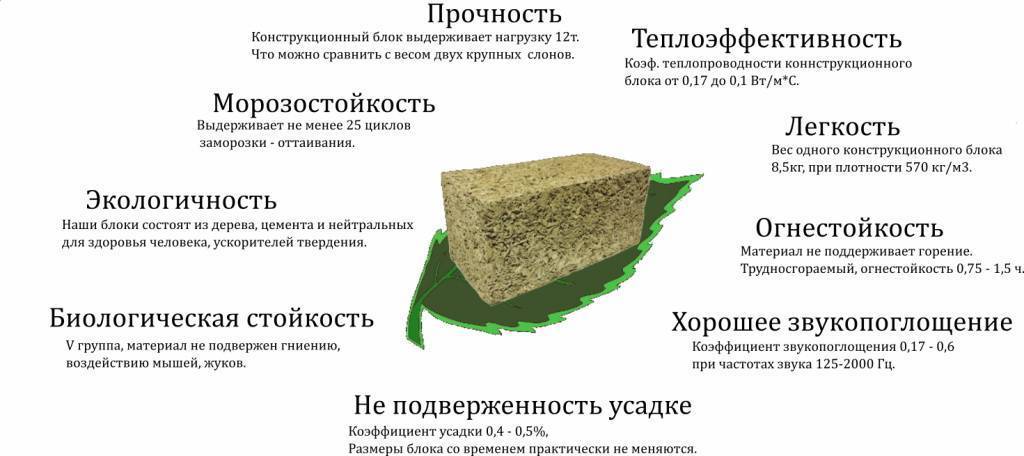

По маркам, определяющим морозостойкость

- М 5 = В 0,35

- М 10 = В 0,75

- М 15 = В 1

- М 25 = В 1,5; В 2

- М 30 = В 2,5

- М 50 = В 3,5

Марка арболита показывает, сколько циклов размерзания-замерзания способен выдержать арбоблок.

Примечание. При проведении исследований специалисты посчитали неразумным тестировать блок более 50 раз. Т.к. за это время он не изменил своих первоначальных свойств. Это дает возможность утверждать, что срок службы арболита практически неограничен.

Испытания арболита на прочность – видео

(Тестирование огнем, пилой, кувалдой и т.д.)

По конфигурации (размеры арболитовых блоков)

Арболит выпускается стандартными блоками и имеет широкую сферу применения в малоэтажном строительстве.

Чаще всего арболитовые блоки отличаются шириной. Например, 500х300х200 используется для несущих стен. 400х300х200 – для внутренних перегородок. Для организации транспортировки нужно знать объем и вес блока (см. таблица).

| Наименование | Вес одного блока | Сколько весит 1 куб.м. арболита | Количество блоков в 1 кв.м. стены (толщиной 200 мм) | Сколько блоков в 1 кв.м. стены (толщиной 300 мм) |

| 500x200x300 (стеновой арболитовый блок) | 20 кг | 650 кг | 6,6 шт | 10 шт |

| 400x200x300 (стеновой блок из арболита) | 16 кг | 650 кг | 8,3 шт | 12,5 шт |

Некоторые производители выпускают другие типоразмеры блоков в дополнение к названным, расширяя линейку предложения и предоставляя потребителям возможность выбирать более удобные блоки, снижая, таким образом, количество отходов.

Конфигурация арболитовых блоков (разновидности форм)

Примечание. Арболитовые блоки производителя «ЭкоДревПродукт» отличается наличием системы паз-гребень, что позволяет уменьшить площадь кладки и понизить теплопроводность стены за счет минимизации мостиков холода.

Производственный процесс создания

Для изготовления арболита употребляется древесная щепа, которую получают через метод дробления древесной массы. В итоге из дробильной машины выходят куски длиной 15−20 миллиметров, ширина которых примерно 10 и толщина 2, максимум 3 мм.

В производственных условиях это осуществляют специализированные приборы, быстро обрабатывающие нетоварную древесину, то есть сучки, ветки, верхней части поваленных деревьев, остатки деревоперерабатывающих заводов и фабрик.

Подходящее дерево

Для изготовления арболита подойдет далеко не каждый вид древесины. По большей части это, несомненно, хвойные породы. Но и они не все подойдут. Оптимальны для арболита — сосны, пихты и ели, при этом лиственница для таких задач совершенно не подходит.

Также хорошо себя зарекомендовали:

- осина;

- тополь;

- береза.

Полученная масса деревьев обязательно подвергается особой химической переработке. В структуре древесных пород присутствует большое количество растворимых в воде компонентов-сахароз, которые способны не только понизить эксплуатационные свойства самого исходного материала и значительно растягивают сроки окончательного схватывания цемента, но и смогут спровоцировать брожение в массе уже изготовленных блоков.

Все это в итоге закончится появлением пустот, набуханием поверхности и прочими неблагоприятными последствиями.

Процесс самостоятельного изготовления

Поскольку главный компонент — это древесная щепа, то начало процесса будет именно в ее самостоятельном приготовлении, причем больших масштабах. Это дело не очень-то простое, если в распоряжении нет специальной молотилки. Хотя умельцы из народа выискивают неординарные решения, проектируя такие конструкции собственными силами.

Далее непременно понадобится бетоносмеситель — ручным методом изготовить большое количество хорошей древесно-цементной раствора не выйдет. Заранее подготавливается нужное число форм. Их можно сделать из дерева (досок, широкой фанеры или ОСП), при этом желательно, если они окажутся разборными — это в несколько раз облегчит процесс распалубки. Как правило, создают продолговатую форму с границами, чтобы в нее одновременно надевать раствор на несколько штук.

Чтобы деревобетон не прилипал к поверхностям форм, изнутри их можно проложить линолеумом, можно старым.

Очередность производственных работ

В следующей очередности происходит изготовление арболитовых блоков:

- Подготавливают древесную массу. Очищают ее от инородных частиц. Их общий объем (включая листья, частицы коры, хвои) не должен быть выше 5%.

- Обрабатывают ее хлористым кальцием — это самое лучшее средство для подготовительной обработки щепы (1,5% раствора на 200 л воды и 1 м³ древесины).

- Освобождают щепу от растворенных сахаров. Наиболее простой прием — просто держать ее на улице и время от времени перемешивать. Если щепа не обработана хлор-кальцием, то на воздухе держат не менее 3 месяцев. Если обработана, то достаточно трех суток.

- После обрабатывают щепу известочным раствором. Он окончательно нейтрализует все химические частицы дерева, и придаст ему антисептические особенности.

- Стружку смачивают в составе гашеной извести (5−10%) на 3 часа. После этого ее загружают на сетку, чтобы позволить жидкости стечь. Влажная древесина уже не просушивается, а тут же применяется для последующего изготовления формирующей массы. Готовят смесь для формирования. Для этого в бетоносмесителе сперва мешают стружку с водой, в которую добавляют «жидкое стекло» (не больше 1% от всей массы раствора). Когда получится полужидкая консистенция, добавляют цемент (не менее М-400) и плавно увеличивают объем воды. Общее соотношение должно быть таким: 4 доли воды на 3 доли щепы и 3 доли цемента.

- Очередной шаг — формовка. Когда состав будет окончательно готов, формы требуется немного смазать жидким молочком цемента или техническим маслом. Далее выкладывают ее в формы слоями, постепенно в 3 или 4 захода с плотной утрамбовкой очередного слоя. Утрамбовывая, можно пару-тройку раз проткнуть состав длинным ножом или отверткой, чтобы упростить выход воздуха. Если хочется получить уже оштукатуренные блоки, то сверху оставляют около 20 мм свободного места и заполняют штукатурным раствором, ровняя поверхность шпателем или чем-нибудь подходящим.

Технология производства деревобетона в домашних условиях

Производство деревобетона в домашних условиях привлекательно тем, что требует наличия материалов, которые можно приобрести по низкой цене. Но для изготовления блоков своими руками необходимо организовать мини-завод с разнообразным оборудованием. В принципе, нужные приспособления можно взять в аренду, хотя найти их не так уж легко. К тому же следует изучить состав смеси и пропорции ингредиентов, содержащихся в блоках.

Состав смеси для изделий

Деревобетон состоит из следующих компонентов:

- портландцемента (не ниже марки М400);

- органических наполнителей – древесной щепы, костры льна, конопли, стеблей хлопчатника, рисовой соломы и т. д.;

- химических добавок – гашёной извести, жидкого стекла, сульфат алюминия, хлористого калия или сернокислого кальция;

- воды.

Пропорции компонентов на 1 метр кубический

| Марка | Цемент, кг | Органический наполнитель, кг | Химические добавки, кг | Вода, л |

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Чтобы не путаться в марках и не забивать голову лишней информацией, гуру строительного искусства используют следующую формулу: 3 части цемента + 3 части органического наполнителя + 4 части воды = 1 кубический метр материала.

Оборудование для производства блоков

В процессе изготовления арболита потребуется такое оборудование:

Сушка готовых блоков

- рубильная машинка для древесных опилок (цена 2500$);

- комплект трамбовок (цена 153$);

- машинка для смешивания (цена 1500$);

- формы для прессования 30 шт. (цена 1500$);

- камера для просушивания (цена 4500$);

- металлические поддоны для форм блоков (цена 400$).

На покупку оборудования и материалов в общей сложности требуется около 10000–12000$ (это, как говорится — всё по технологии). Да, дороговато, но, наличие необходимых устройств и сырья гарантирует получение 500 кубических метров раствора ежемесячно. Неплохой показатель даже для промышленных объёмов.

Технология производства сырья своими руками

Рабочий процесс по созданию блоков состоит из следующих этапов:

- загружаем в установку древесину;

- измельчаем древесную породу до приемлемого размера – длина – около 25 мм, ширина – приблизительно 5 мм;

- выдерживаем древесную щепу на свежем воздухе в течение 3 месяцев, чтобы испарилась сахароза;

- обрабатываем стружки окисью кальция;

- смачиваем древесные опилки водой;

- перемешиваем увлажнённую щепу с цементом;

- обрабатываем сырьё, воспользовавшись одной из химических добавок – известью, жидким стеклом, хлористым калием, сернокислым кальцием;

- загружаем смесь в установку для перемешивания массы (бетономешалку);

- заливаем полученную и хорошо перемешанную массу в формы, обшитые линолеумом (для предотвращения прилипания);

- встряхиваем раствор, залитый в формы, для удаления воздуха и тщательно утрамбовываем, но лучше воспользоваться вибростолом;

- оставляем сверху свободное пространство – 20–25 мм и заливаем штукатурной смесью, чтобы блоки могли похвастаться эстетичностью с лицевой стороны;

- выдерживаем смесь в формочках 72 часа;

- вынимаем блоки;

- кладём их на клеёнку и не трогаем в течение 3-х недель.

Как видите, процесс довольно длительный, требующий определённого терпения и сноровки. Как Вы поняли, здесь приведены общие технологии изготовления. Но грамотная организация производства позволит производить 80–100 блоков ежедневно. Две недели работы и Вы обеспечены строительным материалом для стен будущего дома или любого другого сооружения.

Итак, какие бы я сделал выводы? Арболит — это хороший, тёплый, экологически чистый и долговечный материал, но он дорог при изготовлении в домашних условиях (при условии закупки всего оборудования). Точнее сказать — это довольно «долгоиграющая затея». В тоже время, деревобетон, изготовленный своими руками, – залог презентабельности, комфортабельности и долговечности конструкции!

Анекдот в тему: Стpойка

Пpибегает к бpигадиpу испуганный новичок:— Я, кажется, пpоводку забыл…Hа что пpоpаб важно отвечает:— Запомни, паpень, навсегда: мы тут пpо водку никогда не забываем!. На этом всё

Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

На этом всё. Надеюсь, что для кого-то восполнил белые пробелы в знаниях о строительных технологиях. Если было интересно, вступайте в наши ряды социальных групп и будете в курсе всех новинок данного блога. Удачи и тёплых стен Вашему дому. Пока!

Цитата мудрости: Что является спасением для одного, губит другого (Даниель Дефо).

Арболит – состав и технология изготовления

Применяемый наполнитель

В качестве основы блоков применяется древесная щепа, стружка или опилки, образующиеся при обработке древесины.

Арболит безупречен для возведения жилых домов, бань, гаражей и прочих хозяйственных сооружений. Как видите, область использования довольно широка

Заполнитель следует тщательно подготовить:

- очистить от включений инородного происхождения;

- измельчить до размера, не превышающего 5х10х40 мм;

- тщательно высушить на протяжении трех-четырех месяцев;

- обработать известковым раствором, чтобы предотвратить гниение.

На кубический метр щепы потребуется 0,5 т 15-процентного раствора извести. Древесные отходы вымачивают на протяжении 3–5 дней с периодическим перемешиванием. При этом снижается концентрация входящего в древесину сахара, создающего благоприятные условия для развития гнили. Можно использовать покупной материал или самостоятельно измельченный в домашних условиях на щепорезе или дробилке.

Используемые компоненты

Для производства блоков применяются следующие компоненты:

- портландцемент, являющийся вяжущим веществом. Его содержание составляет 12–16%. Такой концентрации достаточно для связывания ингредиентов и обеспечения прочности изделий после извлечения из форм;

- минерализаторы, снижающие водопоглощение и повышающие биологическую устойчивость. Используется известь после гашения и отстаивания, кальциевый хлорид, жидкое стекло, а также глинозем.

Арболит — это хороший, тёплый, экологически чистый и долговечный материал

Обеспечение необходимой консистенции арболитового состава достигается путем добавления воды, которая впитывается заполнителем, насыщая его входящими в состав смеси минеральными веществами. В зависимости от марки арболитового состава, ингредиенты вводятся в различных соотношениях. При этом удельный вес блоков изменяется от 0,3 до 1,3 т/м3.

Технология производства арболита

Стандартный технологический процесс предусматривает выполнение следующих операций:

- Подготовку заполнителя необходимых размеров.

- Дозирование и смешивание компонентов.

- Заливку готового состава в формы и уплотнение.

- Сушку в естественных условиях.

- Извлечение продукции из форм.

- Отстаивание в течение 14–20 суток.

Оборудование

Для изготовления арболита необходимо следующее оборудование:

- подающий конвейер. Представляет собой шнек, обеспечивающий ускоренную подачу заполнителя при изготовлении арболита в увеличенных объемах;

- магнитный сепаратор. Он устанавливается после шнека, отделяет из непрерывного потока подаваемой на дробление щепы различные металлические включения;

Технология изготовления арболита предусматривает его изготовление также, как и фибролита, посредством смешения портландцемента с низкосортной древесной стружкой

- рубильная установка. Предназначена для предварительного измельчения щепы до требуемых размеров с помощью ротора, оснащенного ножами для резки крупного сырья;

- сепарирующее устройство. Сортирует предварительно измельченную щепу на фракции. Кондиционный материал подается в бункер, а крупный – на дополнительное дробление;

- дробилки. Применяются агрегаты, в которых повторное измельчение осуществляется специальными молотками. Они шарнирно закреплены на вращающемся роторе;

- дозирующее устройство. Обеспечивает порционную подачу в смешивающий агрегат компонентов, предусмотренных рецептурой. Производит объемное дозирование;

- механизм для смешивания. Используется обычный бетоносмеситель циклического действия, в котором исходные компоненты смешиваются на протяжении 10–15 минут;

- специальные формы. Представляют собой конструкцию, изготовленную из древесины или стали. После твердения блоков, легко разбираются для повторного использования;

- ручная трамбовка. Позволяет быстро уплотнить залитую в формы арболитовую смесь. В процессе трамбования из массива выходит воздух, и повышается плотность.

Для производства блоков в промышленных масштабах используется вибрационный станок или вибростол. Они позволяют получить продукцию повышенной плотности и отличного качества. Ускоренная подача исходного сырья в формы при промышленном методе производства осуществляется специальными бетонораздатчиками.

Оптимизация гранулометрического состава арболитовой смеси

Оптимизация гранулометрического состава заключается в правильном подборе древесной фракции щепы с соблюдением требований ГОСТа, а также при помощи комбинирования заполнителей стройматериала (в щепу добавляют немного песка, полистирола и прочих материалов). При комбинировании, добавленный в состав заполнителя материал позволяет немного уменьшить процент вредных для цемента веществ, не влияя на свойства материала. Щепы меньше, а значит сахаров меньше. Но при этом становится выше плотность арболита при добавлении, например, песка или хуже показатель экологичности, при добавлении полистирола.

Делаем кладку из арболитовых блоков

Для того чтобы произвести укладку арболитовых блоков:

- наносим слой смеси;

- устанавливаем блок, предварительно смоченный водой;

- прижимаем к предыдущему (с усилием);

- корректируем положение блока относительно других «собратьев» с помощью специального молотка с резиновой насадкой;

- проверяем уровнем;

- убираем мастерком излишки смеси.

При этом необходимо соблюдать следующие рекомендации:

- работы можно производить только при условии, что температура воздуха не ниже + 6˚С;

- раствор рекомендуется делать довольно густым, так как если консистенция будет жидкой, то стройматериал будет «давать» значительную усадку;

- независимо от консистенции раствора через каждые два ряда необходимо выполнять разделку швов, которая заключается в равномерном распределении смеси вдоль швов;

- если сцепление раствора с блоком уже произошло, то двигать его в какую-либо сторону запрещается.

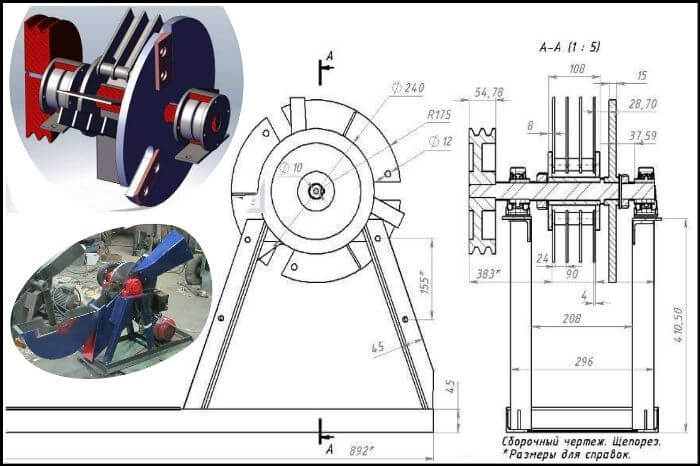

Щепорез для арболита

Если строительство затевается масштабное, а купить нужно количество щепы не всегда есть возможность, то не обойтись без щепореза. Это устройство дробит доски на щепу, которая после этого полностью готова к использованию (если дерево выдержанное).

Принцип устройства очень простой – на вал одет металлический диск (обычно 50 см диаметром), в котором сделаны проймы (3-4, в зависимости от модели), расположенные друг относительно друга под углом в 120° или 90°. Возле каждого выреза, под углом к нему, приделан нож, который срезает кусочек доски и подает в пройму, после чего он попадает в дробильную камеру, где доводится до окончательных размеров.

Наглядно создание и работа щепореза на следующем видео:

https://youtube.com/watch?v=LezaCYvqCwo

Несмотря на кажущуюся простоту конструкции, сделанный самостоятельно щепорез есть далеко не у всех, так как для изготовления вала и маховика с ножами нужны токарный и фрезерный станок. Это оборудование для обработки компонентов арболита придется хотя бы частично заказать на стороне.

Если токарный станок не является неразрешимым вопросом, то как сделать щепорез показано на следующей схеме.

Состав и пропорции замеса в ведрах

Для замеса опилкобетона своими руками нам потребуется:

- вода (обычная вода из крана или дождевая);

- древесные опилки;

- песок (лучше использовать речной песок мелкой фракции);

- цемент марки 400 (узнайте пропорции бетона из цемента м400).

Опилкобетон (арболит) пропорции объема ведрами на один замес для возведения стен

- 1 ведро (10 л.) цемента;

- 4 ведра опилок;

- 1 ведро песка;

- 2 ведра воды.

Плотность смеси зависит от соотношения песка и древесных опилок. Чем меньше песка пошло на изготовление опилкобетона, тем меньше плотность. В этом случае улучшаются теплотехнические свойства но снижается прочность материала. С увеличением количества песка и вяжущих материалов прочность возрастает.

Последовательность действий при замесе опилкобетона

Заливаем в бетономешалку ведро воды. Добавляем ведро цемента. Ждем 1-2 минуты до образования цементной эмульсии. Следом, добавляем пол ведра песка и два ведра опилок. Разбавляем строительную смесь 5 литрами воды

Очень важно хорошо промешивать. Загружаем в бетономешалку последние 2 ведра опилок и пол ведра песка

Разбавляем 5л воды

Разбавляем 5л воды.

Опилкобетон (арболит) пропорции объема ведрами, замес на 1м3

- 20 вёдер (10 л.) цемента;

- 80 вёдер опилок;

- 20 вёдер песка;

- 40 вёдер воды.

Общий вес опилкобетона 1м3 равен 800 кг.

Как мы уже говорили, иногда для экономии средств часть цемента заменяют известью, в таком случае пропорции арболита смотрите в таблице:

Формирование арболитовых блоков

Когда раствор готов, он высыпается в подходящую емкость и теперь его надо израсходовать в течение 15 минут. Чтобы сформировать и сделать арболитовые блоки своими руками, способов придумано достаточно много – на производствах это разборные опалубки на 6-12 блоков, а в домашних условиях они обычно делается по одной штуке в самодельных трафаретах.

Один из методов изготовления на видео:

Технология изготовления арболита предусматривает два варианта формовки:

- Быстрая распалубка – после первичного схватывания цемента. По сути, это безостановочный процесс – формирование блока (засыпка раствора в форму), прессовка (или вибропрессовка), распалубка и отправка на просушку. Вместе с приготовлением раствора даже один человек может в день сделать 80-100 блоков. Преимущество способа – скорость изготовления новых арболитовых блоков и безостановочность процесса.

- Распалубка через сутки – после опрессовки блок оставляется в форме на 24 часа, после чего только производится распалубка и досушка. Изготовить арболитовые блоки своими руками таким способом может получиться даже быстрее, но только при условии наличия достаточного количества форм, в которых арболит можно оставить на ночь. Преимущества метода – близкая к идеальной форма блока, которая после схватывания бетона не имеет возможности даже малейшего перекоса.

Чем хуже геометрия блоков, тем толще между ними будут цементные швы, которые образуют мостики холода. Для уменьшения теплопроводности блокам придается зигзагообразная форма, которая ломает такой мостик, предотвращая прямой отток тепла.

Для формирования блоков используется специальный станок или трафареты – все это оборудование для арболитовых блоков может быть сделано своими руками.

Использование станка

Оба устройства могут применяться в любом из методов, но свой станок чаще делают под быструю распалубку, для увеличения темпов производства. Их неоспоримое преимущество – это прессовка блока на вибростоле. Сам процесс формирования отличается простотой и оборудование можно доверять рабочим после минимального обучения.

Работа станка полуавтомат на видео:

- Готовая смесь засыпается в мерную емкость (1), которая смещается на направляющих (2), высыпая раствор в пресс-форму (3).

- Сверху на раствор устанавливается крышка (5) пресса (ее высота может регулироваться штырями (6) для людей разного роста) и придавливается рычагом (7).

- После придавливания включается вибростол (8). Он работает 20-30 секунд и автоматически отключается (можно использовать простейшее реле времени) – дольше трамбовать нельзя, потому что тогда цемент будет стряхиваться на дно блока.

- Рычаг откидывается назад (9), крышка пресса снимается (10) и пресс форма поднимается наверх (11), для чего нажимается педаль.

Готовый арболитовый блок можно забирать на просушку (12). Через 2-3 суток он наберет достаточную прочность для транспортировки.

Для использования метода распалубки через сутки пресс-форма делается разборной и съемной, а верхняя крышка может в ней фиксироваться защелками или другим удобным способом. После трамбовки блок снимается прямо с формой и отправляется на отстаивание.

Арболит с помощью трафарета

Используются две основные разновидности пресс формы – в виде коробки без дна и верха, а также разборная, в виде двух букв «Г», которые защелкиваясь вокруг дна образовывают жесткий короб, накрываемый крышкой. Она в свою очередь также фиксируется отдельными защелками, которые врезаны в боковые стенки.

Независимо от того, какая пресс-форма используется, основной алгоритм следующий:

- Короб готовится к засыпанию арболитовой смеси. Сквозной ставится на твердую поверхность (1), застеленную целлофаном (чтобы не прилип блок), цельный короб смачивается изнутри.

- Засыпается первый слой смеси, утрамбовывается, сверху добавляется второй слой, в случае необходимости третий и накрывается крышкой. На сквозной короб ложится (2) гнет (гиря или что-нибудь подходящее), у разборного верхняя часть фиксируется защелками (3).

- Если под рукой есть перфоратор, то можно пройтись ним по крышке, это заменит вибростол.

- В зависимости от применяемой технологии производится распалубка или форма оставляется для выстаивания.

Если производится быстрая распалубка сквозной коробки, то сначала вверх поднимается именно она (4), затем снимается гнет и убирается крышка. Блок отправляется на сушку вместе с основанием, на котором его формировали.

№1. Состав арболита

Арболит – это одна из разновидностей легких бетонов. В названии материала прослеживаются французские корни: arbre c французского переводится как «дерево». Если знать один только этот факт, можно догадаться, какие основные материалы входят в состав арболита. Итак, это:

- древесная щепа (до 80-90% объема);

- цемент;

- вода;

- химические добавки для улучшения прочности и повышения адгезии щепы к цементу.

Понятно, что от качества сырья зависят характеристики готового материала. Так как щепы в блоке арболита больше всего, то ей уделяется наибольшее значение. В состав должна выходить именно щепа – не опилки, сено, тырса или стружка (иначе это будет уже опилкобетон). От калибра щепы зависит прочность материала. Согласно стандартам, длина щепы может быть до 40 мм, ширина – 5-10 мм, толщина – 3-5 мм. Желательно, чтобы в состав блока входила только щепа без каких-либо примесей, хотя небольшое количество коры (до 10%) практически не сказывается на прочности изделий. Сорт древесины не так важен, но обычно используют сосну или ель, а лиственница идет в ход гораздо реже, так как потребуется использовать большее количество добавок из-за особенностей древесины.

Цемент используют не ниже марки М400, но так как он имеет особенность быстро терять прочностные свойства при хранении, в производстве конструкционных арболитовых блоков лучше применять цемент марки М500.

Без химических добавок при производстве арболита не обойтись – всему виной содержащиеся в древесине сахара, которые препятствуют нормальной адгезии. Поэтому в производстве используют заранее хорошо просушенную древесину, но и это не спасает. Поверхность щепы минерализуют известью, кальций хлоридом, жидким стеклом или сернокислым глиноземом.

Соотношение компонентов регулируется ГОСТом. Если, например, превысить содержание воды, то на выходе можно получить блок недостаточной прочности, да и проблем с его изготовлением будет больше.

Арболит выпускают в нескольких видах:

- кладочные блоки;

- пустотелые блоки;

- теплоизоляционные плиты;

- панели;

- раствор для создания монолитных конструкций и заливки на месте (подобно керамзитобетону и полистиролбетону).

Так как блоки из арболита нашли наибольшее применение, то сегодня под арболитом подразумевают именно их. Как правило, они изготавливаются размерами 500*250*200 мм, но могут встречаться изделия с другими параметрами.